转向柱悬置支架的制作方法

1.本实用新型涉及转向柱悬置支架,更详细地,涉及通过反复弯曲一个钢板来制造的转向柱悬置支架。

背景技术:

2.电动动力转向(motor driven power steering)装置作为将现有的液压动力转向装置替换为电机并通过电控制辅助转向力的装置,是指代替去除现有的液压动力转向装置所包括的油罐、泵及软管等液压部件等并应用电机及控制装置的转向装置。

3.当前,相比于液压动力转向装置,上述电动动力转向装置因相对较小的体积及重量而广泛用于车辆等。

4.上述电动动力转向装置包括:转向轴,一端与转向相结合;以及柱组装体,以能够旋转的方式支撑上述转向轴。上述柱组装体以能够在悬置支架倾斜的方式安装在车身,以使得驾驶人员能够根据自己的体型调节上述方向盘的位置。

5.用于将上述柱组装体的转向柱结合在车身的悬置支架作为金属部件,由车身固定部和柱固定部组成,对于现有的悬置支架而言,在单独制造多个(3个或4个)部件后,相互焊接上述多个部件来制造。

6.但是,现有的转向柱悬置支架具有如下问题,即,因焊接加工而导致部件加工工序和组装工序变得复杂,最终导致生产率下降且成本上升。

7.现有技术文献

8.专利文献

9.韩国公开专利公报第10-2011-0052861号(公开日:2011年05 月19日)

10.韩国公开实用新型公报实1998-030100号(公开日:1998年08 月17日)

11.韩国公开专利公报专1999-0040246号(公开日:1999年06月 05日)

技术实现要素:

12.技术问题

13.本实用新型的技术目的在于,提供如下的转向柱悬置支架,即,可通过由一个钢板制造而成来解决工序复杂、焊接部位过多及部件数量增加等的问题。

14.本实用新型的目的并不局限于以上所提及的目的,本实用新型所属技术领域的普通技术人员可通过以下内容明确理解未提及的其他目的。

15.技术方案

16.为了实现上述目的,本实用新型的转向柱悬置支架由一个钢板制造而成。本实用新型的转向柱悬置支架包括底部、第一车身结合部、第二车身结合部、第一转向柱结合部及第二转向柱结合部。上述底部呈平板形。上述第一车身结合部配置在上述底部的一侧。上述第一车身结合部呈平板形。在上述第一车身结合部形成有用于紧固在车身的第一车身紧固孔。上述第二车身结合部配置在上述底部的另一侧。上述第二车身结合部呈平板形。在上述

第二车身结合部形成有用于紧固在车身的第二车身紧固孔。上述第一转向柱结合部垂直于上述底部。上述第一转向柱结合部呈平板形。上述第一转向柱结合部与转向柱的一侧相结合。在上述第一转向柱结合部形成有用于使倾斜轴贯通的第一轴贯通孔。上述第二转向柱结合部与上述第一转向柱结合部相向。上述第二转向柱结合部呈平板形。上述第二转向柱结合部与上述转向柱的另一侧相结合。在上述第二转向柱结合部形成有用于使上述倾斜轴贯通的第二轴贯通孔。

17.可在上述底部的一端形成有朝向上述第一转向柱结合部及上述第二转向柱结合部弯曲的第一刚性加强筋。可在上述底部的另一端形成有朝向上述第一转向柱结合部及上述第二转向柱结合部弯曲的第二刚性加强筋。上述第一车身结合部可以与上述第一转向柱结合部分离配置。上述第一车身结合部可以与上述底部形成为一体。上述第二车身结合部可以与上述第二转向柱结合部分离配置。上述第二车身结合部可以与上述底部形成为一体。上述第一转向柱结合部可以与上述底部分离配置。上述第一转向柱结合部可以在上述第一刚性加强筋的一侧与上述第一刚性加强筋形成为一体。上述第二转向柱结合部可以与上述底部分离配置。上述第二转向柱结合部可以在上述第一刚性加强筋的另一侧与上述第一刚性加强筋形成为一体。

18.还可在上述第一转向柱结合部形成有包围上述第一轴贯通孔的一部分的第一切开孔。还可在上述第二转向柱结合部形成有包围上述第二轴贯通孔的一部分的第二切开孔。

19.上述第一轴贯通孔可呈矩形。上述第二轴贯通孔可呈矩形,上述第二轴贯通孔的长度与上述第一轴贯通孔相同,上述第二轴贯通孔的宽度大于上述第一轴贯通孔。

20.上述第一切开孔可包括圆弧部、第一直线部及第二直线部。上述圆弧部的中心部可包围上述第一轴贯通孔的任一短边。上述圆弧部的一端部可包围上述第一轴贯通孔的两个长边中的任一长边的一部分。上述圆弧部的另一端部可包围上述第一轴贯通孔的两个长边中的另一长边的一部分。上述第一直线部可从上述圆弧部的一端朝向上述圆弧部的外侧直线延伸。上述第一直线部可相对于上述第一轴贯通孔的长边倾斜配置。上述第二直线部可从上述圆弧部的另一端朝向上述圆弧部的外侧直线延伸。上述第二直线部可相对于上述第一轴贯通孔的长边倾斜配置。

21.上述第二切开孔可包括第三直线部及第四直线部。上述第三直线部的长度可大于上述第二轴贯通孔的长边。上述第三直线部的一部分可以与上述第二轴贯通孔的整个长边平行。上述第三直线部的一端可配置在上述第二轴贯通孔的两个短边中靠近上述底部的任一短边的延长线上。上述第四直线部可从上述第三直线部的另一端沿着与上述第三直线部相垂直的方向延伸。上述第四直线部的一部分可以与上述第二轴贯通孔的两个短边中的另一短边的一部分平行。

22.还可在上述第二转向柱结合部形成有与倾斜固定齿轮相结合的一对齿轮结合孔。上述一对齿轮结合孔可包括第一固定齿轮结合孔及第二固定齿轮结合孔。上述第一固定齿轮结合孔配置在上述第二轴贯通孔的两个短边中靠近上述底部的任一短边侧,可靠近配置在上述任一短边的两端中靠近上述第三直线部的一端。上述第二固定齿轮结合孔配置在上述第二轴贯通孔的两个长边中远离上述第三直线部的任一长边侧,可靠近配置在上述任一长边的两端中靠近上述第四直线部的一端。

23.可在上述底部的一端形成有朝向上述第一转向柱结合部及上述第二转向柱结合部弯曲的第一刚性加强筋。可在上述底部的另一端形成有朝向上述第一转向柱结合部及上述第二转向柱结合部弯曲的第二刚性加强筋。上述第一车身结合部可以与上述底部分离配置。上述第一车身结合部可以在上述第一转向柱结合部的一端与上述第一转向柱结合部形成为一体。上述第二车身结合部可以与上述底部分离配置。上述第二车身结合部可以在上述第二转向柱结合部的一端与上述第二转向柱结合部形成为一体。上述第一转向柱结合部可以与上述底部分离配置。上述第一转向柱结合部可以在上述第二刚性加强筋的一侧与上述第二刚性加强筋形成为一体。上述第二转向柱结合部可以与上述底部分离配置。上述第二转向柱结合部可以在上述第二刚性加强筋的另一侧与上述第二刚性加强筋形成为一体。

24.其他实施例的具体内容包含在详细说明及附图。

25.实用新型的效果

26.本实用新型的转向柱悬置支架无需通过复杂的工序进行制造,可仅通过最简单的弯曲工序即可制造悬置支架,因此,具有减少成本、减轻重量、简化工序的效果。

27.并且,本实用新型的转向柱悬置支架具有如下效果,即,由于仅在有需求的情况下进行最少焊接点位的焊接工序,因此可简化工序并提高生产率。

28.本实用新型的效果并不局限于以上所提及的效果,本实用新型所属领域的普通技术人员可通过实用新型要求保护范围的内容明确理解未提及的其他效果。

附图说明

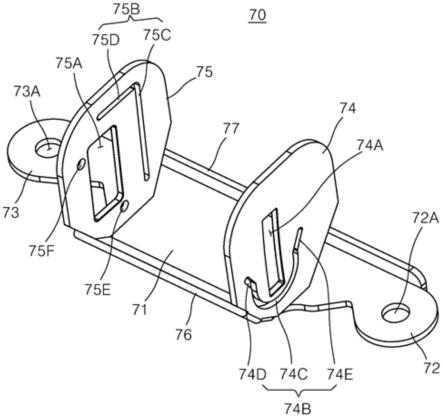

29.图1为示出设置有本实用新型第一实施例的转向柱悬置支架的车辆用转向装置的立体图。

30.图2为示出本实用新型第一实施例的转向柱悬置支架的立体图。

31.图3为示出本实用新型第一实施例的转向柱悬置支架的制造工序的图。

32.图4为示出设置有本实用新型第二实施例的转向柱悬置支架的车辆用转向装置的立体图。

33.图5为示出本实用新型第二实施例的转向柱悬置支架的立体图。

34.图6为示出本实用新型第二实施例的转向柱悬置支架的制造工序的图。

35.附图标记的说明

36.70,700:转向柱悬置支架

ꢀꢀ

71:底部

37.72:第一车身结合部

ꢀꢀꢀꢀꢀꢀꢀ

72a:第一车身紧固孔

38.73:第二车身结合部

ꢀꢀꢀꢀꢀꢀꢀ

73a:第二车身紧固孔

39.74:第一转向柱结合部

ꢀꢀꢀꢀꢀ

74a:第一轴贯通孔

40.74b:第一切开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

74c:圆弧部

41.74d:第一直线部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

74e:第二直线部

42.75:第二转向柱结合部

ꢀꢀꢀꢀꢀ

75a:第二轴贯通孔

43.75b:第二切开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75c:第三直线部

44.75d:第四直线部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75e:第一固定齿轮结合孔

45.75f:第二固定齿轮结合孔

ꢀꢀ

76:第一刚性加强筋

46.77:第二刚性加强筋

ꢀꢀꢀꢀꢀꢀꢀ

200:倾斜轴

47.600:倾斜固定齿轮

具体实施方式

48.以下,参照附图,说明本实用新型实施例的转向柱悬置支架。

49.图1为示出设置有本实用新型第一实施例的转向柱悬置支架的车辆用转向装置的立体图。

50.参照图1,本实用新型第一实施例的转向柱悬置支架70可设置在车辆用转向装置1。

51.车辆用转向装置1可包括转向轴10、内管30及转向柱40。

52.转向轴10可沿着轴方向贯通内管30。内管30能够以可旋转的方式支撑转向轴10。转向柱40可支撑内管30,可设置在车身。

53.转向轴10可配置成沿着圆周方向旋转。转向轴10的一端可与方向盘(未图示)相结合。其中,上述方向盘可配置在位于车室内的驾驶席前方的仪表盘周围,可供驾驶人员用手抓握后调节车辆的车轮。即,在车辆的行驶过程中,驾驶人员可通过向左侧旋转上述方向盘来将车辆的行驶方向调节成左侧,可通过向右侧旋转上述方向盘来将车辆的行驶方向调节成右侧。

54.内管30可包围转向轴10的外周。转向轴10能够以可沿着圆周方向旋转的方式配置在内管30。可在转向轴10的外周面与内管30的内周面之间设置滚珠轴承,转向轴10可通过上述滚珠轴承来以可沿着圆周方向旋转的方式与内管30相结合。内管30可配置成能够与转向轴 10一同沿着轴方向移动。

55.转向柱40可包围内管30的外周。内管30可插入于转向柱40的内部。内管30可沿着轴方向贯通转向柱40。内管30能够以可沿着轴方向移动的方式设置在转向柱40。转向柱40能够以可使内管30沿着轴方向移动的方式支撑内管30。

56.可在转向柱40的一端部形成有一对设置块部41、42。一对设置块部41、42可包括平面。一对设置块部41、42可沿着内管30的半径方向相向配置。

57.一对设置块部41、42可包括第一设置块部41及第二设置块部42。第一设置块部41可配置成靠近后述的倾斜杆300,第二设置块部42可配置成靠近后述的螺母500。

58.转向柱40可设置在上述车身。转向柱40可以与悬置支架70、80 相结合,转向柱40可通过悬置支架70、80设置在上述车身。悬置支架70、80可包括:第一悬置支架70,设置在转向柱40的一端部;以及第二悬置支架80,设置在转向柱40的另一端部。

59.第一悬置支架70可通过倾斜调节装置100的倾斜轴200来与转向柱40的一端部相结合。第二悬置支架80的两侧可通过铰链85来以可旋转的方式与转向柱40的另一端部相结合。其中,倾斜调节装置100 用于调节车辆用转向装置1的倾斜,驾驶人员操作倾斜调节装置100 的倾斜杆300来处于解除锁定状态后,可通过使车辆用转向装置1以铰链85作为旋转中心来进行旋转,从而能够以符合自己身体的方式进行调节。

60.倾斜调节装置100可包括倾斜轴200、倾斜杆300、螺母500、倾斜固定齿轮600及倾斜移动齿轮800。

61.倾斜轴200可具有沿着与转向轴10的长度方向相垂直的方向延伸的规定长度。倾斜轴200可沿着与转向轴10的长度方向相垂直的方向直线延伸。可在倾斜轴200的一端结合

有倾斜杆300,可在倾斜轴200 的另一端结合有螺母500。

62.可在转向轴40的第一设置块部41设置有倾斜凸轮(未图示)。上述倾斜凸轮可插入设置在第一设置块部41。

63.倾斜轴200可贯通上述倾斜凸轮。可在倾斜轴200的一端部结合有倾斜杆300,可在倾斜轴200的另一端部结合有螺母500。

64.倾斜杆300可形成具有规定长度的多种形状。在倾斜杆300中,可在一端部形成有把手部,可在另一端部结合有倾斜轴200的一端部。倾斜杆300能够以与倾斜轴200相结合的位置为旋转中心来进行旋转工作。

65.当倾斜杆300进行旋转工作时,倾斜轴200可沿着倾斜轴200的长度方向移动。为此,可在倾斜杆300的另一端部内侧面设置有工作凸轮320。当驾驶人员操作倾斜杆300进行旋转工作时,在与上述倾斜凸轮相接触的状态下,工作凸轮320可以与倾斜杆300一同旋转。在此情况下,随着形成在工作凸轮320的多个凸轮突起沿着形成于上述倾斜凸轮的多个凸轮突起朝向内侧或外侧移动,倾斜杆300可以与倾斜轴200一同沿着倾斜轴200的长度方向移动。若倾斜杆300朝向内侧移动,则倾斜杆300可被锁定,若倾斜杆300朝向外侧移动,则倾斜杆300可被解除锁定。

66.倾斜固定齿轮600可固定设置在第一悬置支架70。可在倾斜固定齿轮600的外侧面形成有多个齿轮齿。可在倾斜固定齿轮600的外侧配置有倾斜移动齿轮800。可在倾斜移动齿轮800的内侧面形成有与在倾斜固定齿轮600的外侧面所形成的上述多个齿轮齿相啮合的多个齿轮齿。

67.当处于倾斜杆300的解除锁定状态时,随着倾斜移动齿轮800沿着从倾斜固定齿轮600脱离的方向移动,形成在倾斜移动齿轮800的内侧面的多个齿轮齿与形成在倾斜固定齿轮600的外侧面的多个齿轮齿相啮合的状态可被解除。在这种状态下,驾驶人员能够以使得上述方向盘的位置符合自己身体的位置的方式调节车辆用转向装置1的倾斜。

68.当处于倾斜杆300的锁定状态时,随着倾斜移动齿轮800朝向倾斜固定齿轮600移动,形成在倾斜移动齿轮800的内侧面的多个齿轮齿可以与在倾斜固定齿轮600的外侧面所形成的多个齿轮齿相啮合。在这种状态下,有可能无法调节车辆用转向装置1的倾斜。

69.倾斜轴200可贯通第一悬置支架70的第一转向柱结合部74(参照图2)、第二转向柱结合部75(参照图2)、转向柱40的第一设置块部41、第二设置块部42、倾斜凸轮、倾斜固定齿轮600及倾斜移动齿轮800。

70.螺母500可通过敛缝方式与倾斜轴200的末端相结合,可固定倾斜调节装置100,使得其无法从转向柱40的第一设置块部41及第二设置块42中分离。

71.另一方面,第一悬置支架70可由一个钢板制造而成。由此,可简化第一悬置支架70的制造工序,并且,可通过减少部件数量来减少成本。

72.本实用新型第一实施例的转向柱悬置支架可以为由一个钢板制造而成的第一悬置支架70。以下,将第一悬置支架70作为悬置支架70 进行说明。

73.图2为示出本实用新型第一实施例的转向柱悬置支架的立体图。

74.参照图2,本实用新型第一实施例的转向柱悬置支架70可包括底部71、第一车身结合部72、第二车身结合部73、第一转向柱结合部 74及第二转向柱结合部75。

75.底部71可呈平板形。底部71的两面可以为平面。

76.第一车身结合部72可呈平板形,第二车身结合部73可呈平板形。第一车身结合部72可配置在底部71的一侧,第二车身结合部73可配置在底部71的另一侧。

77.第一车身结合部72及第二车身结合部73可形成相同结构。第一车身结合部72及第二车身结合部73可形成相互对称的结构。

78.第一车身结合部72的两面可以与底部71的两面平行,第二车身结合部73的两面可以与底部71的两面平行。第一车身结合部72的两面可以为平面,第二车身结合部73的两面可以为平面。

79.可在第一车身结合部72形成有用于紧固在车身的第一车身紧固孔72a,可在第二车身结合部73形成有用于紧固在车身的第二车身紧固孔73a。第一车身紧固孔72a及第二车身紧固孔73a可呈圆形。工作人员可通过贯通第一车身紧固孔72a来将螺栓紧固在车身,由此,可将第一车身结合部72紧固在车身。工作人员可通过使螺栓贯通第二车身紧固孔73a来紧固在车身,由此,可将第二车身结合部73紧固在车身。

80.第一车身结合部72及第二车身结合部73可以与底部71形成为一体。

81.第一转向柱结合部74可呈平板形,第二转向柱结合部75可呈平板形。第一转向柱结合部74可垂直于底部71,第二转向柱结合部75 可垂直于底部71。第一转向柱结合部74可以与第二转向柱结合部75 相向配置。第二转向柱结合部75可以与第一转向柱结合部74相向配置。第一转向柱结合部74及第二转向柱结合部75可相向配置。

82.第一车身结合部72及第一转向柱结合部74可相互分离配置,第二车身结合部73及第二转向柱结合部75可相互分离配置。

83.第一转向柱结合部74的边缘形状及第二转向柱结合部75的边缘形状可形成相同形状。

84.第一转向柱结合部74可以与转向柱40的一侧相结合,第二转向柱结合部75可以与转向柱40的另一侧相结合。即,第一转向柱结合部74可以与转向柱40的第一设置块部41相结合,第二转向柱结合部 75可以与转向柱40的第二设置块部42相结合。

85.第一转向柱结合部74可配置在第一设置块部41的外侧面,第二转向柱结合部75可配置在第二设置块部42的外侧面。

86.第一转向柱结合部74及第二转向柱结合部75可通过倾斜轴200 与转向柱40相结合。可在第一转向柱结合部74形成有用于使倾斜轴 200贯通的第一轴贯通孔74a,可在第二转向柱结合部75形成有用于使倾斜轴200贯通的第二轴贯通孔75a。

87.第一轴贯通孔74a可呈矩形。第二轴贯通孔75a可呈矩形,第二轴贯通孔75a的长度与第一轴贯通孔74a相同,第二轴贯通孔75a的宽度大于第一轴贯通孔74a。

88.当然,第一轴贯通孔74a及第二轴贯通孔75a的形状并不局限于矩形,也可变更成多种形状,例如,圆形、正方形等。

89.可在底部71的一端形成有朝向第一转向柱结合部74及第二转向柱结合部75弯曲的第一刚性加强筋76,可在底部71的另一端形成有朝向第一转向柱结合部74及第二转向柱结合部75弯曲的第二刚性加强筋77。第一刚性加强筋76及第二刚性加强筋77可按不同角度弯曲。第一刚性加强筋76可相对于底部71弯曲90度,第二刚性加强筋77 可相对于底部71弯曲小于90度的角度。第一刚性加强筋76及第二刚性加强筋77可向底部71提供刚性。底部71可通过第一刚性加强筋76 及第二刚性加强筋77来确保刚性。

90.第一转向柱结合部74可以与底部71分离配置。虽然第一转向柱结合部74与底部71分离配置的情况未在图2中明确示出,但是,这可参照图3加以理解。第一转向柱结合部74可在第一刚性加强筋76 的一侧与第一刚性加强筋76形成为一体。

91.第二转向柱结合部75可以与底部71分离配置。虽然第二转向柱结合部75与底部71分离配置的情况未在图2中明确示出,但是,这可参照图3加以理解。第二转向柱结合部75可在第一刚性加强筋76 的另一侧与第一刚性加强筋76形成为一体。

92.还可在第一转向柱结合部74形成有包围第一轴贯通孔74a的一部分的第一切开孔74b。还可在第二转向柱结合部75形成有包围第二轴贯通孔75a的一部分的第二切开孔75b。第一切开孔74b可从第一轴贯通孔74a隔开规定距离形成,第二切开孔75b可从第二轴贯通孔75a 隔开规定距离形成。

93.当第一转向柱结合部74及第二转向柱结合部75通过倾斜轴200 与转向柱40相结合时,第一切开孔74b可向第一转向柱结合部74提供张力,第二切开孔75b可向第二转向柱结合部75提供张力。

94.第一切开孔74b可包括圆弧部74c、第一直线部74d及第二直线部74e。

95.圆弧部74c可包围第一轴贯通孔74a的任一短边。圆弧部74c可分别包围第一轴贯通孔74a的两个长边中的一部分。即,圆弧部74c 的中心部可包围第一轴贯通孔74a的任一短边,圆弧部74c的一端部可包围第一轴贯通孔74a的两个长边中的任一长边的一部分,圆弧部 74c的另一端部可包围第一轴贯通孔74a的两个长边中的另一长边的一部分。

96.第一直线部74d可从圆弧部74c的一端朝向圆弧部74c的外侧直线延伸。第一直线部74d可相对于第一轴贯通孔74a的长边倾斜配置。

97.第二直线部74e可从圆弧部74c的另一端朝向圆弧部74c的外侧直线延伸。第二直线部74e可相对于第一轴贯通孔74a的长边倾斜配置。

98.第二切开孔75b可包括第三直线部75c及第四直线部75d。

99.第三直线部75c的长度可大于第二轴贯通孔75a的长边。第三直线部75c的一部分可以与第二轴贯通孔75a的整个长边平行。第三直线部75c的一端可配置在第二轴贯通孔75a的两个短边中靠近底部71 的任一短边的延长线上。

100.第四直线部75d可从第三直线部75c的另一端沿着与第三直线部 75c相垂直的方向延伸。第四直线部75d的一部分可以与第二轴贯通孔75a的两个短边中的另一短边的一部分平行。

101.第一切开孔74b及第二切开孔75b形成为沿着一方向直线延伸的直线形,或者,可形成为双向直线延伸的直线形,或者,可形成圆弧形,能够实施多种变形。

102.还可在第二转向柱结合部75形成有与倾斜固定齿轮600相结合的一对齿轮结合孔75e、75f。一对齿轮结合孔75e、75f可包括第一固定齿轮结合孔75e及第二固定齿轮结合孔75f。第一固定齿轮结合孔 75e及第二固定齿轮结合孔75f可呈圆形。

103.第一固定齿轮结合孔75e配置在第二轴贯通孔75a的两个短边中靠近底部71的任一短边侧,可靠近配置在上述任一短边的两端中靠近第三直线部75c的一端。

104.第二固定齿轮结合孔75f配置在第二轴贯通孔75a的两个长边中远离第三直线部75c的任一长边侧,可靠近配置在上述任一长边的两端中靠近第四直线部75d的一端。

105.图3为示出本实用新型第一实施例的转向柱悬置支架的制造工序的图。

106.参照图3,本实用新型第一实施例的转向柱悬置支架70的制造方法可包括步骤a、步骤b、步骤c及步骤d。

107.在上述步骤a中,可将平板形的钢板切割成形成有底部71、第一车身结合部72、第二车身结合部73、第一转向柱结合部74及第二转向柱结合部75的规定形状。其中,当以规定形状切割钢板时,可通过激光切割或冲压加工进行切割。随后,通过上述步骤a,可在第一转向柱结合部74穿孔形成第一轴贯通孔74a及第一切开孔74b,可在第二转向柱结合部75穿孔形成第二轴贯通孔75a、第二切开孔75b、第一固定齿轮结合孔75e及第二固定齿轮结合孔75f。

108.在上述步骤b中,可通过使底部71的一端朝向上侧弯曲来形成第一刚性加强筋76,可通过使底部71的另一端朝向上侧弯曲来形成第二刚性加强筋77。其中,第一转向柱结合部74可配置在第一刚性加强筋 76的一侧,可以与第一刚性加强筋76形成为一体,第二转向柱结合部 75可配置在第一刚性加强筋76的另一侧,可以与第一刚性加强筋76 形成为一体,因此,当通过使底部71的一端朝向上侧弯曲来形成第一刚性加强筋76时,第一转向柱结合部74及第二转向柱结合部75的旋转程度可达到第一刚性加强筋76的弯曲角度。

109.在上述步骤c中,可通过使第一转向柱结合部74及第二转向柱结合部75弯曲来使得第一转向柱结合部74及第二转向柱结合部75相向配置。由此,第一转向柱结合部74可在与第一车身结合部72及底部 71相分离的状态下以与第一车身结合部72及底部71相垂直的方式配置,第二转向柱结合部75可在与第二车身结合部73及底部71相分离的状态下以与第二车身结合部73及底部71相垂直的方式配置。

110.在上述步骤d中,可在第一车身结合部72形成第一车身紧固孔 72a,可在第二车身结合部73形成第二车身紧固孔73a。由此,可制造完成本实用新型第一实施例的转向柱悬置支架70。

111.另一方面,在上述步骤d之后,可通过在底部71焊接第一转向柱结合部74及第二转向柱结合部75来进一步加强第一转向柱结合部74 及第二转向柱结合部75的刚性。当然,这种焊接工序并不属于必需的工序,而属于可选工序。

112.图4为示出设置有本实用新型第二实施例的转向柱悬置支架的车辆用转向装置的立体图。其中,针对与以上所述的本实用新型第一实施例的车辆用转向装置1相同的结构赋予了相同的附图标记,并省略其详细说明,仅针对与以上所述的本实用新型第一实施例的车辆用转向装置1不同的部分进行说明。

113.参照图4,可知本实用新型第二实施例的车辆用转向装置2的悬置支架700与以上所述的本实用新型第一实施例的车辆用转向装置1 的悬置支架70之间的不同之处。即,虽然悬置支架700的结构与悬置支架70相似,但也存在不同之处。以下,将对此进行详细说明。

114.图5为示出本实用新型第二实施例的转向柱悬置支架的立体图。其中,针对功能与以上所述的本实用新型第一实施例的转向柱悬置支架70相同的结构赋予了相同的附图标记,并省略其详细说明,仅针对与以上所述的本实用新型第一实施例的转向柱悬置支架70不同的部分进行说明。

115.参照图5,可知本实用新型第二实施例的转向柱悬置支架700与以上所述的本实用新型第一实施例的转向悬置支架70之间的不同之处。

116.即,在以上所述的本实用新型第一实施例的转向柱悬置支架70 中,第一车身结合

部72及第二车身结合部73与底部71形成为一体。但是,在本实用新型第二实施例的转向柱悬置支架700中,第一车身结合部72及第二车身结合部73与底部71分离配置。虽然第一车身结合部72及第二车身结合部73与底部71分离配置的情况未在图5中明确示出,但是,可参照图6加以理解。

117.并且,在以上所述的本实用新型第一实施例的转向柱悬置支架70 中,第一车身结合部72与第一转向柱结合部74分离配置,第二车身结合部73与第二转向柱结合部75分离配置。但是,在本实用新型第二实施例的转向柱悬置支架700中,第一车身结合部72在第一转向柱结合部74的一端与第一转向柱结合部74形成为一体,第二车身结合部73在第二转向柱结合部75的一端与第二转向柱结合部75形成为一体。

118.并且,在以上所述的本实用新型第一实施例的转向柱悬置支架70 中,第一转向中结合部74在第一刚性加强筋76的一侧与第一刚性加强筋76形成为一体,第二转向柱结合部75在第一刚性加强筋76的另一侧与第一刚性加强筋76形成为一体。但是,在本实用新型第二实施例的转向柱悬置支架700中,第一转向柱结合部74在第二刚性加强筋 77的一侧与第二刚性加强筋77形成为一体,第二转向柱结合部75在第二刚性加强筋77的另一侧与第二刚性加强筋77形成为一体。虽然第一转向柱结合部74在第二刚性加强筋77的一侧与第二刚性加强筋 77形成为一体且第二转向柱结合部75在第二刚性加强筋77的另一侧与第二刚性加强筋77形成为一体的这种情况未在图5中明确示出,但是,可参照图6加以理解。

119.图6为示出本实用新型第二实施例的转向柱悬置支架的制造工序的图。

120.参照图6,本实用新型第二实施例的转向柱悬置支架700的制造方法可包括步骤a、步骤b、步骤c、步骤d及步骤e。

121.在上述步骤a中,可将平板形的钢板切割成形成有底部71、第一车身结合部72、第二车身结合部73、第一转向柱结合部74及第二转向柱结合部75的规定形状。其中,当以规定形状切割钢板时,可通过激光切割或冲压加工进行切割。随后,通过上述步骤a,可在第一转向柱结合部74穿孔形成第一轴贯通孔74a及第一切开孔74b,可在第二转向柱结合部75穿孔形成第二轴贯通孔75a、第二切开孔75b、第一固定齿轮结合孔75e及第二固定齿轮结合孔75f。

122.在上述步骤b中,可使第一车身结合部72相对于第一转向柱结合部74朝向下侧弯曲90度,可使第二车身结合部73相对于第二转向柱结合部75朝向下侧弯曲90度。并且,在上述步骤b中,可通过使底部71的一端朝向上侧弯曲来形成第一刚性加强筋76。

123.在上述步骤c中,可通过使底部71的另一端朝向上侧弯曲来形成第二刚性加强筋77。其中,第一转向柱结合部74可配置在第二刚性加强筋77的一侧,可以与第二刚性加强筋77形成为一体,第二转向柱结合部75可配置在第二刚性加强筋77的另一侧,可以与第二刚性加强筋77形成为一体,因此,当通过使底部71的另一端朝向上侧弯曲来形成第二刚性加强筋77时,第一转向柱结合部74及第二转向柱结合部75的旋转程度可达到第二刚性加强筋77的弯曲角度。其中,由于第二刚性加强筋77的弯曲角度为90度,因此,第一转向柱结合部 74及第二转向柱结合部75可以与第二刚性加强筋77一同旋转90度并垂直于底部71。

124.在上述步骤d中,可通过使第一转向柱结合部74及第二转向柱结合部75朝向前方弯曲90度来相向配置第一转向柱结合部74及第二转向柱结合部75。由此,第一车身结合部72可在底部71的一侧与底部 71平行,第二车身结合部73可在底部71的另一侧与底部71平

行,第一转向柱结合部74可在与底部71相分离的状态下垂直于第一车身结合部72及底部71,第二转向柱结合部75可在与底部71相分离的状态下垂直于第二车身结合部73及底部71。

125.在上述步骤e中,可在第一车身结合部72形成第一车身紧固孔 72a,可在第二车身结合部73形成第二车身紧固孔73a。由此,可制造完成本实用新型第二实施例的转向柱悬置支架700。

126.另一方面,在上述步骤e之后,可通过在底部71焊接第一转向柱结合部74及第二转向柱结合部75来进一步加强第一转向柱结合部74 及第二转向柱结合部75的刚性。当然,这种焊接工序并不属于必需的工序,而属于可选工序。

127.如上所述,本实用新型实施例的转向柱悬置支架70、700可通过对一个钢板执行切割加工、穿孔加工及弯曲加工制造而成,因此,有利于简化工序、减少成本及提高生产率。

128.即,由于现有的转向柱悬置支架通过焊接(welding)多个部件制造而成,因此,具有因过度焊接而导致工序变得复杂、成本上升及生产率下降的问题,但是,本实用新型实施例的转向柱悬置支架70、700 可通过对一个钢板执行切割加工、穿孔加工及弯曲加工制造而成,因此,有利于简化工序、减少成本及提高生产率。

129.应当理解的是,在不脱离本实用新型的技术思想或基本特征的情况下,本实用新型所属技术领域的普通技术人员可通过其他具体实施方式实施本实用新型。因此,以上说明的实施例在所有层面上仅为例示,并不限定本实用新型。本实用新型的范围应基于实用新型要求保护范围表示,并非上述详细说明,从实用新型要求保护范围的含义、范围及其等同概念导出的所有变更或修改的实施方式均属于本实用新型的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1