可适配标准化备用电池换电滑板平台的模块化全铝下车体的制作方法

本技术涉及新能源汽车,特别是涉及一种可适配标准化备用电池换电滑板平台的模块化全铝下车体。

背景技术:

1、随着汽车工业的发展,新能源汽车成为解决能源、排放问题的必然选择,作为新能源汽车的代表,纯电动汽车具有经济、清洁等特点,深受消费者的青睐,但是受到动力电池比能量的制约,电动汽车的续航里程较低,从而限制了纯电动汽车的推广。

2、现有电动汽车下车体的纵梁、横梁一般都是采用钣金或钢板冲压成型,再焊接到一起形成完整的下车体结构,其成型工艺复杂,成本高,制成的下车体重量大,不利于电动汽车轻量化,不能有效延长电动汽车续航里程,且钣金和钢板制作装配及维护成本均较高,不利于降低成本,不能满足节能环保要求。

3、为此,电动汽车领域亟需提供一种全新的下车体低成本轻量化解决方案,以满足电动车的高续航里程需求。

技术实现思路

1、本技术提供一种可适配标准化备用电池换电滑板平台的模块化全铝下车体以解决现有汽车下车体重量大和低成高的技术问题。

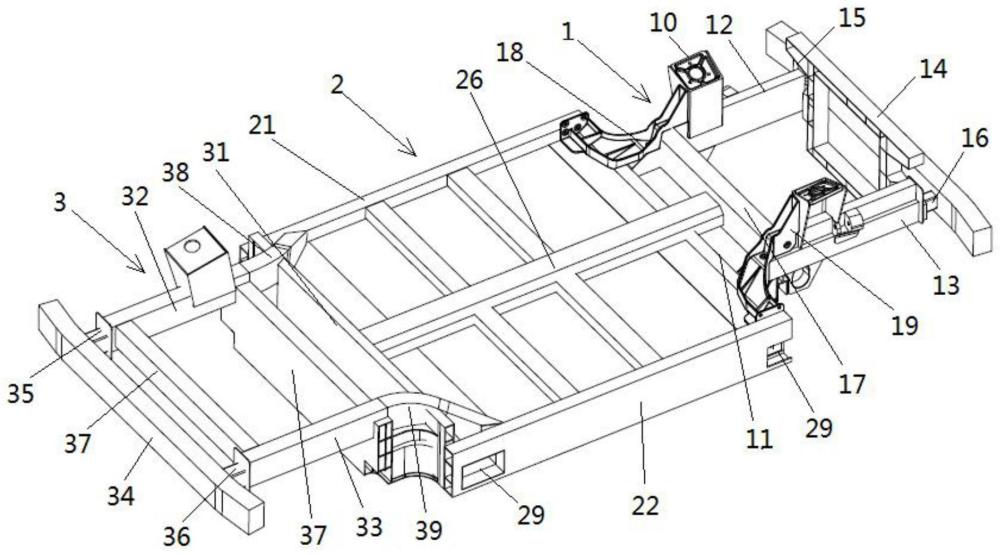

2、为解决上述技术问题,本技术公开了一种可适配标准化备用电池换电滑板平台的模块化全铝下车体,包括:

3、车身前端模块,包括车身前端连接主模块、与所述车身前端连接主模块相连的机舱左纵梁和机舱右纵梁、设于所述机舱左纵梁和机舱右纵梁前方的前防撞梁;

4、车身后端模块,包括车身后端连接主模块、与所述车身后端连接主模块相连的行李箱左边梁和行李箱右边梁、设于所述行李箱左边梁和行李箱右边梁后方的后防撞梁;

5、车身中段模块,包括车身左边梁、车身右边梁、连接在所述车身左边梁和车身右边梁之间的横梁,所述车身左边梁和车身右边梁的前端与所述车身前端连接主模块相连,所述车身左边梁和车身右边梁的后端与所述车身后端连接主模块相连;

6、所述车身前端模块、车身中段模块、车身后端模块均为铝材质成型而成,且依次连接成为一整体结构。

7、本技术可适配标准化备用电池换电滑板平台的模块化全铝下车体中,通过将下车体部分分为车身前端模块、车身中段模块、车身后端模块这三个模块,通过集中加强三个模块的性能指标,可有效减少零散部件数量,实现下车体的轻量化和降低成本。同时,车身前端模块、车身中段模块、车身后端模块均为铝材质成型而成,一方面进一步可实现轻量化,另一方面铝材质部件便于通过滚压、挤压、焊接、铆接、拉铆等工艺技术进行生产组装,无需设计复杂的结构件,使得车身前端模块、车身中段模块、车身后端模块各模块内部成型工艺简单,同时将三个模块连接为一整体时的成型工艺也简单,可极大的降低生产成本。

8、在一可行的实施例中,所述车身中段模块还包括设于所述横梁上的电池包封装板,电池包封装板下侧的中部为备用电池包布置区。为提升电动汽车里程的备用电池包可拆式安装于电池包封装板下侧的中部,可充分利用车身中段模块的中部空间大特性,备用电池包体积可设计的较大,可达到更高的续航里程,同时电池包封装板下侧中部的备用电池包可根据车主要求,非常便捷的从车底下方进行拆装。此外,备用电池包布置区的居中设计,使得前后轴荷在取、放备用电池包的情况下不会出现大幅变化,整车姿态基本稳定。

9、在一可行的实施例中,所述电池包封装板下侧的前部和后部为标配电池包布置区,所述车身左边梁和/或车身右边梁上设有与标配电池包布置区对应的安装口。标配电池包布置区设计为两部分且安装在备用电池包布置区的两侧,可充分利用车身中段模块前后两侧的空间来安装标配电池包,让整个下车体结构更紧凑,此外,通过在车身边梁上设安装口便于对标配电池包布置区中的标配电池包进行安装和维修,提升产品的实用性。

10、在一可行的实施例中,所述横梁包括间隔平行布置的座椅前横梁、座椅后横梁和车身连接横梁,所述座椅前横梁、座椅后横梁和车身连接横梁的两端,均分别与所述车身左边梁和车身右边梁固定连接。通过座椅前横梁、座椅后横梁和车身连接横梁将车身左边梁和车身右边梁固定连接,一方面可实现将车身左边梁和车身右边梁的稳固的连接为一整体,保证整个车身中段模块的结构强度;另一方面,座椅前横梁和座椅后横梁可以对上方上车体内的座椅进行支撑,让乘客的重量更好的传递给车身左边梁和车身右边梁,进而传递给前后轴荷,使得整车姿态更加稳定。

11、在一可行的实施例中,所述车身前端模块还包括焊接固定于所述前防撞梁上的前左吸能盒和前右吸能盒,所述机舱左纵梁和机舱右纵梁的前端分别所述前左吸能盒和前右吸能盒铆接。前防撞梁上焊接前左吸能盒和前右吸能盒,能对前防撞梁的撞击进行缓冲,机舱左纵梁和机舱右纵梁的前端分别所述前左吸能盒和前右吸能盒铆接,铆钉在碰撞时会承受一定剪切力之后被破坏吸能,能进一步强化缓冲效果。

12、在一可行的实施例中,所述机舱左纵梁和机舱右纵梁的后部通过前围板相连,所述前围板固定连接于所述车身前端连接主模块的上部,所述机舱左纵梁和机舱右纵梁与所述车身前端连接主模块分别通过左侧纵梁连接件和右侧纵梁连接件固定连接,所述前围板的两端分别与所述左侧纵梁连接件和右侧纵梁连接件固定连接。通过前围板以及左侧纵梁连接件和右侧纵梁连接件多个部件,将机舱左纵梁和机舱右纵梁牢固的固定在车身前端连接主模块上,使得整个车身前端模块为机械强度高的一整体结构。

13、在一可行的实施例中,所述车身前端连接主模块为中空的铝型材结构,其横截面由多个中空的多边形单元组合而成,且多边形单元的中部围成至少一空腔。采用中空的铝型材一方面可实现在保证机械强度的情况下降低部件的重量,实现轻量化的技术效果;另一方面铝型材也便于进行工艺生产和组装。车身前端连接主模块的横截面中多个中空的多边形单元设计和空腔设计可实现更好的机械强度需求和轻量化需求。

14、在一可行的实施例中,所述车身后端模块还包括固定于所述后防撞梁上的后左吸能盒和后右吸能盒,所述行李箱左边梁和行李箱右边梁的后端分别所述后左吸能盒和后右吸能盒固定连接。后防撞梁与李箱左边梁和行李箱右边梁之间的后左吸能盒和后右吸能盒设计,能对后防撞梁的撞击进行缓冲,提升电动汽车安全性能。

15、在一可行的实施例中,所述行李箱左边梁和行李箱右边梁至少通过一行李箱连接横梁相连,所述行李箱左边梁和行李箱右边梁与所述车身后端连接主模块的连接处分别设有左加强件和右加强件。通过行李箱连接横梁将李箱左边梁和行李箱右边梁固定连接,可实现将行李箱左边梁和行李箱右边梁的稳固的连接为一整体,保证整个车身后端模块的结构强度,左加强件和右加强件可将行李箱左边梁和行李箱右边梁牢固的固定在车身后端连接主模块上,使得整个车身后端模块为机械强度高的一整体结构。

16、在一可行的实施例中,所述车身后端连接主模块为中空的铝型材结构,其横截面由多个中空的多边形单元组合而成,且多边形单元的中部围成至少一空腔。采用中空的铝型材一方面可实现在保证机械强度的情况下降低部件的重量,实现轻量化的技术效果;另一方面铝型材也便于进行工艺生产和组装。车身后端连接主模块的横截面中多个中空的多边形单元设计和空腔设计可实现更好的机械强度需求和轻量化需求。

17、与现有技术相比,本技术包括以下优点:

18、通过将下车体部分分为车身前端模块、车身中段模块、车身后端模块这三个模块,通过集中加强三个模块的性能指标,可有效减少零散部件数量,实现下车体的轻量化和降低成本。同时,车身前端模块、车身中段模块、车身后端模块均为铝材质成型而成,一方面进一步可实现轻量化,另一方面铝材质部件便于通过滚压、挤压、焊接、铆接、拉铆等工艺技术进行生产组装,无需设计复杂的结构件,使得车身前端模块、车身中段模块、车身后端模块各模块内部成型工艺简单,同时将三个模块连接为一整体时的成型工艺也简单,成型后的一整体模块化全铝下车体的机械强度高、结构简单、重量轻、成本低,具有很强是实用性。

- 还没有人留言评论。精彩留言会获得点赞!