一种可提升碰撞性能的B柱总成结构及汽车的制作方法

一种可提升碰撞性能的b柱总成结构及汽车

技术领域

1.本发明属于汽车安全行驶技术领域,具体涉及一种可提升碰撞性能的b柱总成结构及汽车。

背景技术:

2.中国实用新型专利(公开号:cn201989859u)公开了一种汽车的b立柱结构。其b立柱总成结构由外板与内板两层结构组成,在外板与内板之间竖向设置若干加强件,加强件使汽车h点以下的位置对应人体髋部位置机械强度得到弱化,h点以上的位置对应人体胸部及腹部机械强度得到强化,能保证人体的主要部位,胸部及腹部的安全。现有技术所述b立柱总成结构在汽车发生侧面碰撞的时候,可对乘员舱起到支撑和吸能的作用,对于降低车身变形时往车内的入侵速度、减小汽车结构往车内的侵入量、保障乘员舱驾乘人员的安全等方面具有重要作用,是当前版本中国新车评价规程(c-ncap)在汽车侧面碰撞方面一种很好的解决方案。

3.存在的问题:随着消费者对汽车安全性要求的日益提高和碰撞法规的逐步加严,背景技术已不能满足日益严苛的侧面碰撞测试性能要求。最新版本的中国新车评价规程(c-ncap)中针对汽车侧面碰撞的试验条件将进行调整,相较现行评价规程,侧面碰撞的壁障重量由1400kg增加到1700kg,壁障撞击速度由50km/h提升到60km/h,导致侧面碰撞的撞击能量增加了约75%。同时侧面碰撞的壁障离地高度增加了50mm,壁障宽度增加了115mm,导致车辆在进行侧面碰撞测试时,相较之前的测试方式,汽车的门槛结构无法与壁障接触,壁障的撞击区域全部集中在汽车b立柱结构及车门区域,从车身结构设计层面而言,必须提高b立柱总成结构承受撞击能量的能力。

4.受限于前、后门框开口尺寸和车门框进出空间的要求,通过增大b立柱总成腔体尺寸的方式来提高b立柱总成结构强度难以实现;对于现有技术,想要大幅提高b立柱总成结构的强度,可供选择的方案往往就是在有限的b立柱腔体结构内增加加强件数量、提升零件的材料牌号、提高零件的材料厚度,这无疑将大幅增加b立柱总成的整体重量和零部件成本,与整车轻量化的趋势背道而驰。因此,如何寻找一种新型的b立柱总成结构,在满足最新版本的中国新车评价规程(c-ncap)对侧面碰撞性能要求的同时,做到性能、重量、成本等多项指标的平衡,是摆在车身设计工程师面前亟需解决的重要课题。

技术实现要素:

5.本发明的目的是:旨在提供一种可提升碰撞性能的b柱总成结构及汽车,用来满足最新版本的中国新车评价规程(c-ncap)对侧面碰撞性能要求的同时,做到性能、重量、成本等多项指标的平衡。

6.为实现上述技术目的,本发明采用的技术方案如下:

7.一种可提升碰撞性能的b柱总成结构,包括b立柱内板和b立柱防撞梁总成,所述b立柱防撞梁总成包括分体式加强板和弯曲的管梁,所述分体式加强板固定安装在管梁上,

所述分体式加强板与b立柱内板固定连接,所述分体式加强板和b立柱内板的屈服强度小于管梁的屈服强度,所述管梁的延伸率小于分体式加强板和b立柱内板的延伸率,所述分体式加强板上部的屈服强度大于分体式加强板下部的屈服强度,所述分体式加强板上部的延伸率小于分体式加强板下部的延伸率。

8.进一步限定,所述b立柱内板为单层钣金结构。这样的结构设计,可进一步降低b柱总成结构的重量,实用性较强。

9.进一步限定,所述b立柱内板的上部的横截面呈“w”形。这样的结构设计,“w”型截面具有更高的截面抗弯模量,可提升零部件自身刚度;同时,此结构还可有效解决车内外零部件的布置空间需求,实用性较强。

10.进一步限定,所述b立柱内板和分体式加强板均采用高强度板材冲压成型。这样的结构设计,相对于热成型工艺,b立柱内板和分体式加强板均采用的冷冲成型,可降低零部件的生产制造成本,实用性较强。

11.进一步限定,所述分体式加强板上开设有与管梁相匹配的凹槽,所述管梁位于凹槽内。这样的结构设计,通过管梁与凹槽的相互匹配,完成管梁与分体式加强板之间的定位,安装更加方便;同时,可增大管梁与分体式加强板之间的接触面积,连接更加稳固,实用性较强。

12.进一步限定,所述分体式加强板从上到下依次包括b立柱上加强件、b立柱中加强件和b立柱下加强件,所述b立柱上加强件的屈服强度大于b立柱下加强件的屈服强度,所述b立柱上加强件的延伸率小于b立柱下加强件的延伸率。这样的结构设计,通过b立柱上加强件、b立柱中加强件和b立柱下加强件,共三个加强件组成分体式加强板,并由b立柱上部加强件完成管梁的上部与b立柱内板的固定连接;由b立柱中加强件完成管梁的中部与b立柱内板的固定连接、且为后门上铰链提供安装结构;由b立柱下加强件完成管梁的下部与b立柱内板的固定连接、且为后门下铰链提供安装结构;从而满足周边零部件的布置及安装需求,实用性较强。

13.进一步限定,所述b立柱上加强件、b立柱中加强件和b立柱下加强件的横截面均呈“几”字形结构。这样的结构设计,可增大b立柱总成结构的内部的安装空间,为管梁提供足够的安装空间,实用性较强。

14.进一步限定,所述b立柱上加强件为t形结构,所述b立柱下加强件为倒t形结构。这样的结构设计,通过b立柱上加强件的“t”型两侧与侧围上边梁通过点焊连接,b立柱下加强件“t”型两侧与门槛梁连接。

15.进一步限定,所述管梁的横截面呈圆形。这样的结构设计,相较单层钣金“几”字型截面设计,具有更高的截面抗弯模量,实用性较强。

16.进一步限定,所述管梁为两根,两根所述管梁沿车长方向并排布置。这样的结构设计,可在管梁的横截面限定在圆形的基础上,实现管梁外径尺寸和壁厚的最优组合,使得b柱总成结构在相同重量下,具备更高的侧面碰撞性能,实用性较强。

17.进一步限定,所述管梁为高强度薄壁圆管借助d辊弯或热气胀工艺制成。这样的结构设计,结构强度高,实用性较强。

18.本发明还公开了一种汽车,包括上述的一种可提升碰撞性能的b柱总成结构。

19.采用上述技术方案的发明,具有如下优点:

20.1、通过弯曲的管梁代替现有技术中的钣金加强件,并利用管梁与组合式加强板、b立柱内板之间在能量吸收方面的差异性,使得b立柱总成结构在性能上实现“软硬”分区,更好地发挥b立柱总成在侧面碰撞过程中的支撑和吸能效果,以降低车身变形时往车内的入侵速度、减小汽车结构往车内的侵入量;

21.2、通过分体式加强板上部的屈服强度大于分体式加强板下部的屈服强度,分体式加强板上部的延伸率小于分体式加强板下部的延伸率,实现b立柱总成在垂直方向上的软硬分区,即结构分段的下端根据仿真结果需要选用延伸率稍高的材料,以便在侧面碰撞过程中,b立柱总成对应整车h点以下的区域优先变形吸能,以此降低对h点以上部位的撞击能量;结构分段的上端根据仿真结果需要选用屈服强度稍高的材料,以便在侧面碰撞过程中,增强b立柱总成对应整车h点以上区域的抗变能力,降低b立柱总成h点以上区域的变形侵入量,尽可能的降低侧面撞击对车内乘员的伤害;

22.3、采用组合式加强板的方式,代替现有技术中的整体式加强板,在满足周边零部件的布置及安装需求的同时,进一步减小加强件尺寸,降低车身重量;

23.4、通过把b立柱内板设置为单层钣金结构,可进一步降低b柱总成结构的重量,实用性较强;

24.5、通过把b立柱内板的上部的横截面设置为“w”形,“w”型截面具有更高的截面抗弯模量,可提升零部件自身刚度;同时,此结构还可有效解决车内外零部件的布置空间需求,实用性较强;

25.6、b立柱内板和分体式加强板均采用高强度板材冲压成型,相对于热成型工艺,b立柱内板和分体式加强板均采用的冷冲成型,可降低零部件的生产制造成本,实用性较强;

26.7、通过管梁与凹槽的相互匹配,完成管梁与分体式加强板之间的定位,安装更加方便;同时,可增大管梁与分体式加强板之间的接触面积,连接更加稳固,实用性较强;

27.8、通过b立柱上加强件、b立柱中加强件和b立柱下加强件,共三个加强件组成分体式加强板,并由b立柱上部加强件完成管梁的上部与b立柱内板的固定连接;由b立柱中加强件完成管梁的中部与b立柱内板的固定连接、且为后门上铰链提供安装结构;由b立柱下加强件完成管梁的下部与b立柱内板的固定连接、且为后门下铰链提供安装结构;从而满足周边零部件的布置及安装需求,实用性较强;

28.9、通过把管梁设置为沿车长方向并排布置的两根,可在管梁的横截面限定在圆形的基础上,实现管梁外径尺寸和壁厚的最优组合,使得b柱总成结构在相同重量下,具备更高的侧面碰撞性能,实用性较强。

附图说明

29.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。另外,在附图中,相同的部件使用相同的附图标记,且附图并未按照实际的比例绘制;

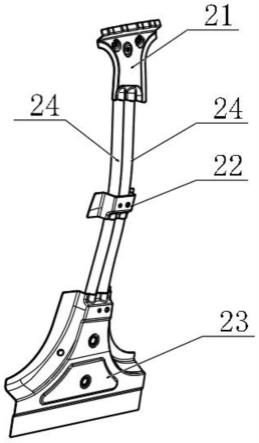

30.图1为本发明一种可提升碰撞性能的b柱总成结构及汽车实施例的结构示意图;

31.图2为本发明一种可提升碰撞性能的b柱总成结构及汽车实施例中防撞梁总成部

分的结构示意图;

32.图3为本发明一种可提升碰撞性能的b柱总成结构及汽车实施例中管梁及a-a处的剖视结构示意图;

33.主要元件符号说明如下:

34.b立柱内板1、b立柱防撞梁总成2、

35.b立柱上加强件21、b立柱中加强件22、b立柱下加强件23、管梁24。

具体实施方式

36.以下通过特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容了解本发明的优点和功效。需要说明的是,以下实施例中所提供的图示仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制,为了更好地说明本发明的实施例,图中某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,图中某些公知结构及其说明可能省略是可以理解的。

37.本发明实施例的图中相同或相似的标号对应相同或相似的部件,在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述用语的具体含义。

38.实施例一:

39.如图1~图3所示,本发明的一种可提升碰撞性能的b柱总成结构,包括b立柱内板1和b立柱防撞梁总成2,b立柱防撞梁总成2包括分体式加强板和弯曲的管梁24,分体式加强板固定安装在管梁24上,分体式加强板与b立柱内板1固定连接,分体式加强板和b立柱内板1的屈服强度小于管梁24的屈服强度,管梁24的延伸率小于分体式加强板和b立柱内板1的延伸率,分体式加强板上部的屈服强度大于分体式加强板下部的屈服强度,分体式加强板上部的延伸率小于分体式加强板下部的延伸率。

40.本实施例中,制造时,把分体式加强板固定安装在管梁24上,再通过分体式加强板把管梁24固定安装在b立柱内板1上;

41.使用时,当b柱总成结构遭受侧面撞击时,利用管梁与组合式加强板、b立柱内板之间在能量吸收方面的差异性,使得b立柱总成结构在性能上实现“软硬”分区,即利用管梁24对b柱总成结构进行支撑,以组合式加强板和b立柱内板的形变,对冲击的能量进行吸收,更好地发挥b立柱总成在侧面碰撞过程中的支撑和吸能效果,以降低车身变形时往车内的入侵速度、减小汽车结构往车内的侵入量,从而满足最新版本的中国新车评价规程(c-ncap)对侧面碰撞性能要求,并做到性能、重量、成本等多项指标的平衡。

42.实施例二:

43.如图1~图3所示,本发明的一种可提升碰撞性能的b柱总成结构,包括b立柱内板1和b立柱防撞梁总成2,b立柱内板1为单层钣金结构;

44.b立柱防撞梁总成2包括分体式加强板和弯曲的管梁24,分体式加强板固定安装在管梁24上,分体式加强板与b立柱内板1固定连接,分体式加强板和b立柱内板1的屈服强度

小于管梁24的屈服强度,管梁24的延伸率小于分体式加强板和b立柱内板1的延伸率,分体式加强板上部的屈服强度大于分体式加强板下部的屈服强度,分体式加强板上部的延伸率小于分体式加强板下部的延伸率。

45.本实施例中,与实施例一相比,在利用管梁与组合式加强板、b立柱内板之间在能量吸收方面的差异性,使得b立柱总成结构在性能上实现“软硬”分区的基础上,通过把b立柱内板1设置为单层钣金结构,可进一步降低b柱总成结构的重量,实用性较强。

46.实施例三:

47.如图1~图3所示,本发明的一种可提升碰撞性能的b柱总成结构,包括b立柱内板1和b立柱防撞梁总成2;

48.b立柱内板1为单层钣金结构,b立柱内板1的上部的横截面呈“w”形,b立柱内板1和分体式加强板均采用高强度板材冲压成型;

49.b立柱防撞梁总成2包括分体式加强板和弯曲的管梁24,分体式加强板固定安装在管梁24上,分体式加强板与b立柱内板1固定连接,分体式加强板和b立柱内板1的屈服强度小于管梁24的屈服强度,管梁24的延伸率小于分体式加强板和b立柱内板1的延伸率,分体式加强板上部的屈服强度大于分体式加强板下部的屈服强度,分体式加强板上部的延伸率小于分体式加强板下部的延伸率。

50.本实施例中,与实施例一相比,在利用管梁24与组合式加强板、b立柱内板1之间在能量吸收方面的差异性,使得b立柱总成结构在性能上实现“软硬”分区的基础上,进一步对b立柱内板1进行优化,以单层的高强度板材钣金结构,通过冲压成型的方式,使得b立柱内板1的上部的横截面呈“w”形,进而利用b立柱内板1的单层钣金结构,进一步降低b柱总成结构的重量;通过把b立柱内板1的上部的横截面设置为“w”形,“w”型截面具有更高的截面抗弯模量,可提升零部件自身刚度,同时,此结构还可有效解决车内外零部件的布置空间需求;而b立柱内板1和分体式加强板均采用高强度板材冲压成型,相对于热成型工艺,b立柱内板1和分体式加强板均采用的冷冲成型,可降低零部件的生产制造成本,实用性较强。

51.实施例四:

52.如图1~图3所示,本发明的一种可提升碰撞性能的b柱总成结构,包括b立柱内板1和b立柱防撞梁总成2,b立柱防撞梁总成2包括分体式加强板和弯曲的管梁24;

53.分体式加强板上开设有与管梁24相匹配的凹槽,管梁24位于凹槽内,分体式加强板从上到下依次包括b立柱上加强件21、b立柱中加强件22和b立柱下加强件23,b立柱上加强件21、b立柱中加强件22和b立柱下加强件23的横截面均呈“几”字形结构,b立柱上加强件21为t形结构,b立柱下加强件23为倒t形结构;

54.分体式加强板固定安装在管梁24上,分体式加强板与b立柱内板1固定连接,分体式加强板和b立柱内板1的屈服强度小于管梁24的屈服强度,管梁24的延伸率小于分体式加强板和b立柱内板1的延伸率,b立柱上加强件21的屈服强度大于b立柱下加强件23的屈服强度,b立柱上加强件21的延伸率小于b立柱下加强件23的延伸率。

55.本实施例中,与实施例一相比,在利用管梁24与组合式加强板、b立柱内板1之间在能量吸收方面的差异性,使得b立柱总成结构在性能上实现“软硬”分区的基础上,进一步对分体式加强板进行优化,通过管梁24与凹槽的相互匹配,完成管梁24与分体式加强板之间的定位,安装更加方便;同时,可增大管梁24与分体式加强板之间的接触面积,连接更加稳

固;通过b立柱上加强件21、b立柱中加强件22和b立柱下加强件23,共三个加强件组成分体式加强板,并由b立柱上部加强件21完成管梁24的上部与b立柱内板1的固定连接;由b立柱中加强件22完成管梁24的中部与b立柱内板1的固定连接、且为后门上铰链提供安装结构;由b立柱下加强件23完成管梁24的下部与b立柱内板1的固定连接、且为后门下铰链提供安装结构;从而满足周边零部件的布置及安装需求,以b立柱上加强件21、b立柱中加强件22和b立柱下加强件23的横截面均呈“几”字形结构的结构设计,增大b立柱总成结构的内部的安装空间,为管梁24提供足够的安装空间;通过b立柱上加强件21的“t”型两侧与侧围上边梁通过点焊连接,b立柱下加强件23“t”型两侧与门槛梁连接。

56.实施例五:

57.如图1~图3所示,本发明的一种可提升碰撞性能的b柱总成结构,包括b立柱内板1和b立柱防撞梁总成2;

58.b立柱防撞梁总成2包括分体式加强板和弯曲的管梁24,管梁24的横截面呈圆形,管梁24为高强度薄壁圆管借助3d辊弯或热气胀工艺制成,管梁24为两根,两根管梁24沿车长方向并排布置;

59.分体式加强板固定安装在管梁24上,分体式加强板与b立柱内板1固定连接,分体式加强板和b立柱内板1的屈服强度小于管梁24的屈服强度,管梁24的延伸率小于分体式加强板和b立柱内板1的延伸率,分体式加强板上部的屈服强度大于分体式加强板下部的屈服强度,分体式加强板上部的延伸率小于分体式加强板下部的延伸率。

60.本实施例中,与实施例一相比,在利用管梁24与组合式加强板、b立柱内板1之间在能量吸收方面的差异性,使得b立柱总成结构在性能上实现“软硬”分区的基础上,进一步对管梁24进行优化,使得管梁24相较单层钣金“几”字型截面设计,结构强度更高,具有更高的截面抗弯模量,并且在管梁24的横截面限定在圆形的基础上,实现管梁24外径尺寸和壁厚的最优组合,使得b柱总成结构在相同重量下,具备更高的侧面碰撞性能。

61.实施例六:

62.如图1~图3所示,本发明的一种可提升碰撞性能的b柱总成结构,包括b立柱内板1和b立柱防撞梁总成2,b立柱内板1的上部的横截面呈“w”形;

63.b立柱防撞梁总成2包括分体式加强板和弯曲的管梁24,管梁24的横截面呈圆形;

64.分体式加强板固定安装在管梁24上,分体式加强板上开设有与管梁24相匹配的凹槽,管梁24位于凹槽内,分体式加强板从上到下依次包括b立柱上加强件21、b立柱中加强件22和b立柱下加强件23,b立柱上加强件21、b立柱中加强件22和b立柱下加强件23的横截面均呈“几”字形结构,b立柱上加强件21为t形结构,b立柱下加强件23为倒t形结构,分体式加强板与b立柱内板1固定连接;

65.分体式加强板和b立柱内板1的屈服强度小于管梁24的屈服强度,管梁24的延伸率小于分体式加强板和b立柱内板1的延伸率,b立柱上加强件21的屈服强度大于b立柱下加强件23的屈服强度,b立柱上加强件21的延伸率小于b立柱下加强件23的延伸率。

66.本实施例中,与实施例一相比,在利用管梁24与组合式加强板、b立柱内板1之间在能量吸收方面的差异性,使得b立柱总成结构在性能上实现“软硬”分区的基础上,进一步对b立柱内板1、管梁24和分体式加强板的形状进行优化,通过把b立柱内板1的上部的横截面设置为“w”形,“w”型截面具有更高的截面抗弯模量,可提升零部件自身刚度;过b立柱上加

强件21、b立柱中加强件22和b立柱下加强件23,共三个加强件组成分体式加强板,并由b立柱上部加强件21完成管梁24的上部与b立柱内板1的固定连接;由b立柱中加强件22完成管梁24的中部与b立柱内板1的固定连接、且为后门上铰链提供安装结构;由b立柱下加强件23完成管梁24的下部与b立柱内板1的固定连接、且为后门下铰链提供安装结构;从而满足周边零部件的布置及安装需求。

67.实施例七:

68.如图1~图3所示,本发明的一种可提升碰撞性能的b柱总成结构,包括b立柱内板1和b立柱防撞梁总成2;

69.b立柱内板1为单层钣金结构,b立柱内板1的上部的横截面呈“w”形,b立柱内板1和分体式加强板均采用高强度板材冲压成型;

70.b立柱防撞梁总成2包括分体式加强板和弯曲的管梁24,管梁24的横截面呈圆形,管梁24为两根,两根管梁24沿车长方向并排布置,管梁24为高强度薄壁圆管借助3d辊弯或热气胀工艺制成;

71.分体式加强板固定安装在管梁24上,分体式加强板与b立柱内板1固定连接,分体式加强板和b立柱内板1的屈服强度小于管梁24的屈服强度,管梁24的延伸率小于分体式加强板和b立柱内板1的延伸率,分体式加强板上部的屈服强度大于分体式加强板下部的屈服强度,分体式加强板上部的延伸率小于分体式加强板下部的延伸率。

72.本实施例中,与实施例一相比,在利用管梁24与组合式加强板、b立柱内板1之间在能量吸收方面的差异性,使得b立柱总成结构在性能上实现“软硬”分区的基础上,进一步对b立柱内板1进行优化,以单层的高强度板材钣金结构,通过冲压成型的方式,使得b立柱内板1的上部的横截面呈“w”形,进而利用b立柱内板1的单层钣金结构,进一步降低b柱总成结构的重量;通过把b立柱内板1的上部的横截面设置为“w”形,“w”型截面具有更高的截面抗弯模量,可提升零部件自身刚度,同时,此结构还可有效解决车内外零部件的布置空间需求;而b立柱内板1和分体式加强板均采用高强度板材冲压成型,相对于热成型工艺,b立柱内板1和分体式加强板均采用的冷冲成型,可降低零部件的生产制造成本,实用性较强;

73.同时,进一步对管梁24进行优化,使得管梁24相较单层钣金“几”字型截面设计,结构强度更高,具有更高的截面抗弯模量,并且在管梁24的横截面限定在圆形的基础上,实现管梁24外径尺寸和壁厚的最优组合,使得b柱总成结构在相同重量下,具备更高的侧面碰撞性能。

74.实施例八:

75.如图1~图3所示,本发明的一种可提升碰撞性能的b柱总成结构,包括b立柱内板1和b立柱防撞梁总成2,b立柱内板1为单层钣金结构,b立柱内板1的上部的横截面呈“w”形,b立柱内板1和分体式加强板均采用高强度板材冲压成型;

76.b立柱防撞梁总成2包括分体式加强板和弯曲的管梁24,分体式加强板上开设有与管梁24相匹配的凹槽,管梁24位于凹槽内,分体式加强板从上到下依次包括b立柱上加强件21、b立柱中加强件22和b立柱下加强件23,b立柱上加强件21、b立柱中加强件22和b立柱下加强件23的横截面均呈“几”字形结构,b立柱上加强件21为t形结构,b立柱下加强件23为倒t形结构;

77.分体式加强板固定安装在管梁24上,分体式加强板与b立柱内板1固定连接,分体

式加强板和b立柱内板1的屈服强度小于管梁24的屈服强度,管梁24的延伸率小于分体式加强板和b立柱内板1的延伸率,b立柱上加强件21的屈服强度大于b立柱下加强件23的屈服强度,b立柱上加强件21的延伸率小于b立柱下加强件23的延伸率。

78.本实施例中,与实施例一相比,在利用管梁24与组合式加强板、b立柱内板1之间在能量吸收方面的差异性,使得b立柱总成结构在性能上实现“软硬”分区的基础上,进一步对b立柱内板1进行优化,以单层的高强度板材钣金结构,通过冲压成型的方式,使得b立柱内板1的上部的横截面呈“w”形,进而利用b立柱内板1的单层钣金结构,进一步降低b柱总成结构的重量;通过把b立柱内板1的上部的横截面设置为“w”形,“w”型截面具有更高的截面抗弯模量,可提升零部件自身刚度,同时,此结构还可有效解决车内外零部件的布置空间需求;而b立柱内板1和分体式加强板均采用高强度板材冲压成型,相对于热成型工艺,b立柱内板1和分体式加强板均采用的冷冲成型,可降低零部件的生产制造成本,实用性较强;

79.再进一步对分体式加强板进行优化,通过管梁24与凹槽的相互匹配,完成管梁24与分体式加强板之间的定位,安装更加方便;同时,可增大管梁24与分体式加强板之间的接触面积,连接更加稳固;通过b立柱上加强件21、b立柱中加强件22和b立柱下加强件23,共三个加强件组成分体式加强板,并由b立柱上部加强件21完成管梁24的上部与b立柱内板1的固定连接;由b立柱中加强件22完成管梁24的中部与b立柱内板1的固定连接、且为后门上铰链提供安装结构;由b立柱下加强件23完成管梁24的下部与b立柱内板1的固定连接、且为后门下铰链提供安装结构;从而满足周边零部件的布置及安装需求,以b立柱上加强件21、b立柱中加强件22和b立柱下加强件23的横截面均呈“几”字形结构的结构设计,增大b立柱总成结构的内部的安装空间,为管梁24提供足够的安装空间;通过b立柱上加强件21的“t”型两侧与侧围上边梁通过点焊连接,b立柱下加强件23“t”型两侧与门槛梁连接。

80.实施例九:

81.如图1~图3所示,本发明的一种可提升碰撞性能的b柱总成结构,包括b立柱内板1和b立柱防撞梁总成2;

82.b立柱内板1为单层钣金结构,b立柱内板1的上部的横截面呈“w”形,b立柱内板1和分体式加强板均采用高强度板材冲压成型;

83.b立柱防撞梁总成2包括分体式加强板和弯曲的管梁24,分体式加强板上开设有与管梁24相匹配的凹槽,管梁24位于凹槽内,分体式加强板从上到下依次包括b立柱上加强件21、b立柱中加强件22和b立柱下加强件23,b立柱上加强件21、b立柱中加强件22和b立柱下加强件23的横截面均呈“几”字形结构,b立柱上加强件21为t形结构,b立柱下加强件23为倒t形结构;

84.管梁24的横截面呈圆形,管梁24为两根,两根管梁24沿车长方向并排布置,管梁24为高强度薄壁圆管借助3d辊弯或热气胀工艺制成;

85.分体式加强板固定安装在管梁24上,分体式加强板与b立柱内板1固定连接,分体式加强板和b立柱内板1的屈服强度小于管梁24的屈服强度,管梁24的延伸率小于分体式加强板和b立柱内板1的延伸率,b立柱上加强件21的屈服强度大于b立柱下加强件23的屈服强度,b立柱上加强件21的延伸率小于b立柱下加强件23的延伸率。

86.实施例十:

87.如图1~图3所示,本发明的一种汽车,包括可提升碰撞性能的b柱总成结构,可提

升碰撞性能的b柱总成结构包括b立柱内板1和b立柱防撞梁总成2;

88.b立柱内板1为单层钣金结构,b立柱内板1的上部的横截面呈“w”形,b立柱内板1和分体式加强板均采用高强度板材冲压成型;

89.b立柱防撞梁总成2包括分体式加强板和弯曲的管梁24,分体式加强板上开设有与管梁24相匹配的凹槽,管梁24位于凹槽内,分体式加强板从上到下依次包括b立柱上加强件21、b立柱中加强件22和b立柱下加强件23,b立柱上加强件21、b立柱中加强件22和b立柱下加强件23的横截面均呈“几”字形结构,b立柱上加强件21为t形结构,b立柱下加强件23为倒t形结构;

90.管梁24的横截面呈圆形,管梁24为两根,两根管梁24沿车长方向并排布置,管梁24为高强度薄壁圆管借助3d辊弯或热气胀工艺制成;

91.分体式加强板固定安装在管梁24上,分体式加强板与b立柱内板1固定连接,分体式加强板和b立柱内板1的屈服强度小于管梁24的屈服强度,管梁24的延伸率小于分体式加强板和b立柱内板1的延伸率,b立柱上加强件21的屈服强度大于b立柱下加强件23的屈服强度,b立柱上加强件21的延伸率小于b立柱下加强件23的延伸率。

92.以上对本发明提供的一种可提升碰撞性能的b柱总成结构及汽车进行了详细介绍。具体实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

93.应当指出,在说明书中提到的“一个实施例”、“实施例”、“一些可选的实施例”、“示例性实施例”、“一些实施例”等表示所述的实施例可以包括特定特征、结构或特性,但未必每个实施例都包括该特定特征、结构或特性。此外,这样的短语未必是指同一实施例。此外,在结合实施例描述特定特征、结构或特性时,结合明确或未明确描述的其他实施例实现这样的特征、结构或特性处于本领域技术人员的知识范围之内。

94.应当容易地理解,应当按照最宽的方式解释本公开中的“在

……

上”、“在

……

以上”和“在

……

之上”,以使得“在

……

上”不仅意味着“直接处于某物上”,还包括“在某物上”且其间具有中间特征或层的含义,并且“在

……

以上”或者“在

……

之上”不仅包括“在某物以上”或“之上”的含义,还可以包括“在某物以上”或“之上”且其间没有中间特征或层(即,直接处于某物上)的含义。

95.此外,文中为了便于说明可以使用空间相对术语,例如,“下面”、“以下”、“下方”、“以上”、“上方”等,以描述一个元件或特征相对于其他元件或特征的如图所示的关系。空间相对术语意在包含除了附图所示的取向之外的处于使用或操作中的器件的不同取向。装置可以具有其他取向(旋转90度或者处于其他取向上),并且文中使用的空间相对描述词可以同样被相应地解释。

96.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除

在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

97.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1