一种轻量化焊接铝合金副车架的制作方法

1.本发明属于铝合金副车架技术领域,涉及一种轻量化焊接铝合金副车架。

背景技术:

2.由于电动汽车前后动力总成布局较传统燃油车动力总成简洁,副车架的总体布置要求更加平整,给了铝合金型材焊接副车架提供了的应用空间,且铝型材具备良好的成型性和溃缩特性,生产效率高,良品率高,在整车前后防撞梁,门槛梁以及副车架等碰撞安全结构件发挥着重要作用,将铝型材应用于副车架上,利于整车碰撞需求,副车架采用整体压铸造副车架,生产效率低,开发成本高,整车碰撞吸能效果较差;而采用钢副车架工装成本高,且整体结构较铝副车架重,尺寸精度较低,搭接方案复杂导致焊缝长度较长,不利于轻量化需求。

技术实现要素:

3.本发明所要解决的技术问题,是针对现有技术的现状,而提供一种轻量化焊接铝合金副车架,通过合理设计铝型材与其它组件焊接搭接结构,轻量化的同时,副车架整体模态,刚度,强度及疲劳等性能指标亦能满足和高于目标需求。

4.本发明解决上述技术问题所采用的技术方案为:一种轻量化焊接铝合金副车架,包括前横梁、后横梁、中间横梁以及纵梁,纵梁的前部和后部分别连接前横梁和后横梁,所述的纵梁分为左纵梁和右纵梁,中间横梁连接在左纵梁和右纵梁之间,其特征在于,所述的前横梁和纵梁之间连接有用于碰撞能量的传递桥梁的前车身安装支架,在前车身安装支架与纵梁之间具有在副车架在碰撞过程保证纵梁按型折弯模式并分散至副车架中间横梁和后车身安装支架的传递释放结构。

5.在上述的一种轻量化焊接铝合金副车架中,所述的前横梁的前端两侧焊接有吸能盒安装支架,所述的前车身安装支架分别连接前横梁和纵梁,所述的前车身安装支架上安装有车身安装套管。

6.在上述的一种轻量化焊接铝合金副车架中,所述纵梁分别与前横梁和后车身安装支架焊接连接,所述的纵梁与后车身安装支架组成u型搭接焊。

7.在上述的一种轻量化焊接铝合金副车架中,所述的后横梁与后车身安装支架的连接为插入式对接,所述的纵梁上设置有中间车身安装支架以及前下摆臂支架,所述的中间车身安装支架通过u型搭接与纵梁拼接焊,前下摆臂支架通过z向的u型搭接与纵梁焊接。

8.在上述的一种轻量化焊接铝合金副车架中,所述的纵梁的截面呈日字型,所述的纵梁的前端开设有u型槽,传递释放结构包括设置在纵梁后端底部的冲压折槽以及设置在纵梁后端顶部的圆形孔,所述的冲压折槽呈v字型。

9.在上述的一种轻量化焊接铝合金副车架中,所述的纵梁的截面具有第一截面以及第二截面,所述的圆形孔贯穿第一截面的上部和第二截面的上部,所述的冲压折槽位于第二截面的底部,圆形孔位于冲压折槽的正上方。

10.在上述的一种轻量化焊接铝合金副车架中,所述的u型槽和中间横梁设置有转向机压铆套管。

11.在上述的一种轻量化焊接铝合金副车架中,所述的吸能盒安装支架连接在前横梁的前部,所述的纵梁的一端连接在前横梁的后部,所述的车身安装支架连接在前横梁的后部和纵梁的侧部上,中间横梁与纵梁之间连接有横梁加强支架。

12.在上述的一种轻量化焊接铝合金副车架中,所述的车身安装支架的截面呈日字型,所述的车身安装支架具有第一腔体和第二腔体,在第一腔体的前部和第二腔体的前部之间具有前阶梯搭接口,所述的第一腔体的后部和第二腔体的后部之间具有后阶梯搭接口,所述的后阶梯搭接口位于u型槽旁,第一腔体的后部与纵梁之间具有第一搭接焊连接面,所述的第一搭接焊连接面位于纵梁的第一截面侧部,所述的第二腔体的后部与纵梁之间具有第二搭接焊连接面,所述的第二搭接焊连接面位于纵梁的第二截面的侧部。

13.在上述的一种轻量化焊接铝合金副车架中,所述的前横梁呈弧形,前横梁具有三腔体结构,在三腔体结构中设置有中间加强筋。

14.与现有技术相比,本发明的优点在于:

15.1、通过合理设计铝型材与其它组件焊接搭接结构,轻量化的同时,副车架整体模态,刚度,强度及疲劳等性能指标亦能满足和高于目标需求,通过调整铝合金挤出型材相互之间的搭接关系及连接结构,合理布置各个安装硬点,副车架整体框架在应对整车100%正面碰撞和25%偏置碰撞工况中表现良好,满足目标要求。

16.2、纵梁通过机械加工u型槽的形式有效的避让了转向机及护套包络,降低冲压凹槽进行避让的工艺成本;

17.3、纵梁前端的u型槽结构,搭配纵梁后端底部的v型冲压折槽和纵梁后端顶部的圆型诱导溃缩特征,使得副车架在碰撞过程中,纵梁的变形形式达到

‘

型’折弯模式,有效保护动力总成以及前舱高压铸造零件,降低售后维修成本,提高车辆安全性。

18.4、前横梁、纵梁、前车身安装支架等挤出薄壁铝型材可通过型材壁厚调整,满足不同载荷条件下的副车架性能需求,灵活性高,充分发挥挤压型材溃缩吸能的优点,满足副车架整车碰撞要求,安全性高,利用型材良品率高,尺寸精度高,生产效率高,降低了产品开发和生产成本。

附图说明

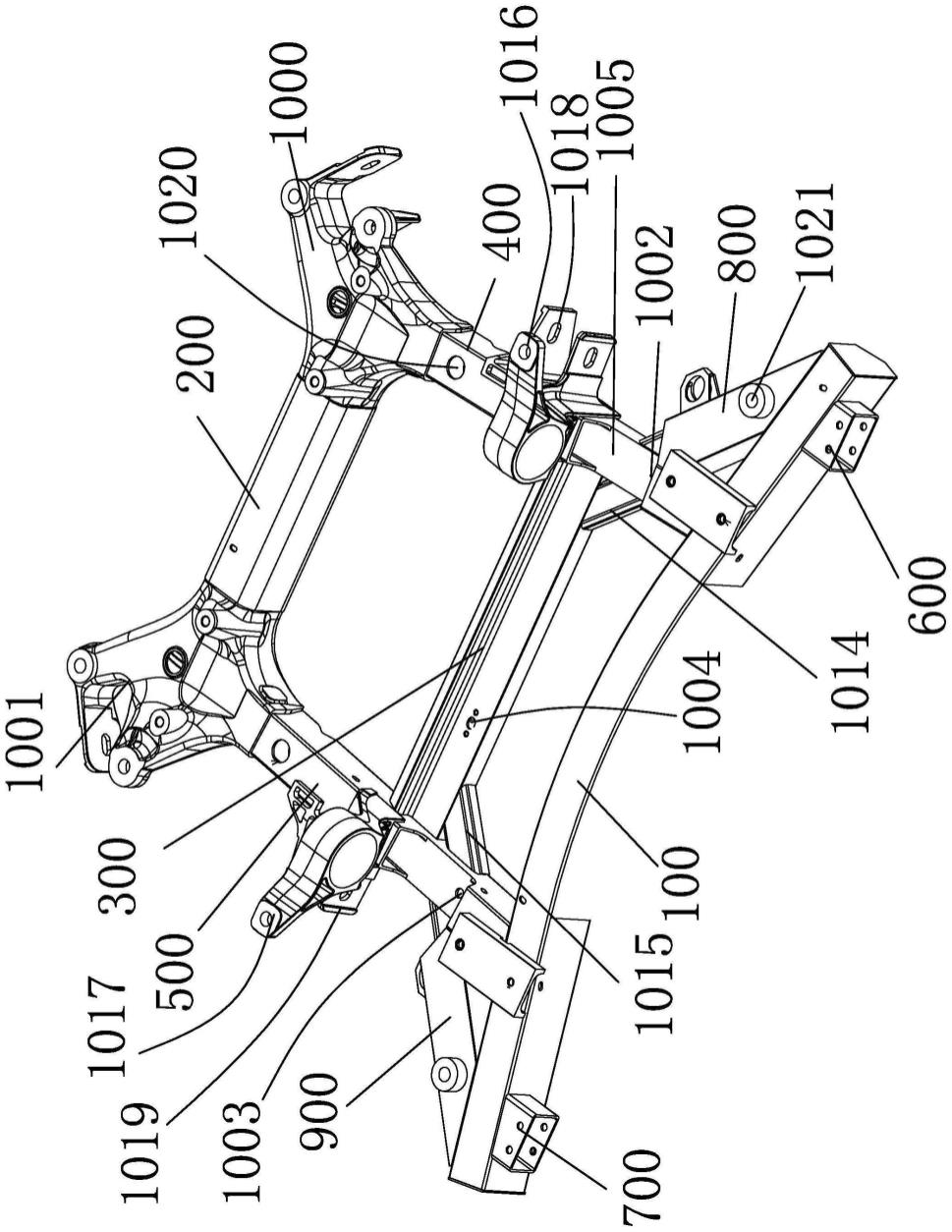

19.图1是本轻量化焊接铝合金副车架的整体结构示意固;

20.图2是本纵梁与前横梁、车身安装支架后的结构示意图;

21.图3是本轻量化焊接铝合金副车架的纵梁的立体结构示意图;

22.图4是本轻量化焊接铝合金副车架的纵梁的截面结构示意图;

23.图5是前横梁的立体结构示意图;

24.图6是下摆臂支架的结构示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发

明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明的描述中,需要理解的是,术语“中心”、“横向”、“纵向”、“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

27.图中,前横梁100;后横梁200;中间横梁300;左纵梁400;右纵梁500;左吸能盒安装支架600;右吸能盒安装支架700;左前车身安装支架800;右前车身安装支架900;左后车身安装支架1000;右后车身安装支架1001;转向机左前套管1002;转向机右前套管1003;转向机后套管1004;u型槽1005;冲压折槽1006;第一截面1007;第二截面1008;中间加强筋1009;前阶梯搭接口1010;后阶梯搭接口1011;第一搭接焊连接面1012;第二搭接焊连接面1013;左横梁加强支架1014;右横梁加强支架1015;左中间车身安装支架1016;右中间车身安装支架1017;左前下摆臂支架1018;右前下摆臂支架1019;圆形孔1020;车身安装套管1021。

28.如图1所示,本轻量化焊接铝合金副车架,包括前横梁100、后横梁200、中间横梁300以及纵梁,纵梁的前部和后部分别连接前横梁100和后横梁200,纵梁分为左纵梁400和右纵梁500,中间横梁300连接在左纵梁400和右纵梁500之间,前横梁100和纵梁之间连接有用于碰撞能量的传递桥梁的前车身安装支架,在前车身安装支架与纵梁之间具有在副车架在碰撞过程保证纵梁按型折弯模式并分散至副车架中间横梁300和后车身安装支架的传递释放结构,这样可以有效保护动力总成以及前舱高压铸造零件,降低售后维修成本,提高车辆安全性。

29.具体来说,前横梁100的前端两侧焊接有吸能盒安装支架,吸能盒安装支架分为左吸能盒安装支架600和右吸能盒安装支架700,左吸能盒安装支架600和右吸能盒安装支架700通过焊接的方式固定于副车架的前横梁100前端两侧,前车身安装支架作为碰撞能量的传递桥梁分别连接前横梁100和纵梁,前车身安装支架分为左前车身安装支架800和右前车身安装支架900,前车身安装支架上安装有车身安装套管1021,纵梁分别与前横梁100和后车身安装支架焊接连接,纵梁与后车身安装支架组成u型搭接焊,这里后车身安装支架也分为左后车身安装支架1000以及右后车身安装支架1001,这样延长焊缝长度,提高该区域焊接强度,降低疲劳风险,u型槽1005和中间横梁300设置有转向机压铆套管,这里u型槽1005的转向机压铆套管分为转向机左前套管1002和转向机右前套管1003,转向机左前套管1002和转向机右前套管1003通过冷连接压铆方式分别固定于左纵梁400和右纵梁500,作为转向机安装支撑,转向机后套管1004在子零件阶段通过两点或四点压铆方式固定于中间横梁300内部,该方案采用冷连接工艺,可降低焊接变形,作为优化后横梁200与后车身安装支架的连接为插入式对接,这样提高结构强度和刚性,纵梁上设置有中间车身安装支架以及前下摆臂支架,中间车身安装支架分为左中间车身安装支架1016和右中间车身安装支架1017,前下摆臂支架分为左前下摆臂支架1018和右前下摆臂支架1019,中间车身安装支架通过u型搭接与纵梁拼接焊,提高副车架前下摆臂z向动刚度,满足整车nvh要求,作为优化,如图6所示,前下摆臂支架通过z向的u型搭接与纵梁焊接,这样降低整车碰撞工况中摆臂支架断裂脱出风险,在车辆碰撞工况中能够最大限度的满足车辆安全需求。

30.如图3和图4所示,纵梁由铝合金挤出成型,纵梁的截面呈日字型,这里纵梁壁厚尺寸范围为

±

2mm,截面长宽尺寸范围为

±

15mm,可以满足多种副车架纵梁开发需求,纵梁的前端开设有u型槽1005,这里u型槽1005主要是用于转向机避让缺口,解决了纵梁与转向机压铆套管问题,本专利最大的创新是在纵梁的后端上设置有与u型槽1005相配合并在副车架在碰撞过程保证纵梁按型折弯模式的传递释放结构,这里当整个副车架受到碰撞时就会碰撞能量将传递到纵梁处进行吸收和传递,本专利主要是利用传递释放结构,从而将能量进行释放,使得副车架在碰撞过程中,纵梁的变形形式达到型折弯模式,有效保护动力总成以及前舱高压铸造零件,降低售后维修成本,提高车辆安全性,传递释放结构包括设置在纵梁后端底部的冲压折槽1006以及设置在纵梁后端顶部的圆形孔1020,冲压折槽1006呈v字型,这里纵梁的截面具有第一截面1007以及第二截面1008,圆形孔1020贯穿第一截面1007的上部和第二截面1008的上部,冲压折槽1006位于第二截面1008的底部,圆形孔1020位于冲压折槽1006的正上方,作为进一步优化,u型槽1005位于第一截面1007上,u型槽1005上设置有转向机压铆套管,这里副车架在碰撞过程中产生的碰撞能量传递到纵梁处,由于u型槽1005的存在,这样整个纵梁就会产生向上折的状态,同时又由于圆形孔1020和呈v字型的冲压折槽1006存在,这样圆形孔1020和冲压折槽1006相当于诱导溃缩豁口,就将能量诱导至后端,就在冲压折槽1006处就会产生向下这的状态,这样使得该副车架在正面100%刚性墙碰撞工况中达到型折弯模式,碰撞溃缩模式满足整车要求,满足整车对于副车架碰撞折弯模式需求。

31.这里图3中的纵梁,这里在纵梁的前部设置有前横梁100、车身安装支架以及吸能盒安装支架,如图5所示,前横梁100整体呈弧形,前横梁100主要通过三腔体结构设计,中间加强筋1009的设置对于碰撞能量的传递起到重要作用,前横梁100壁厚尺寸范围为

±

1mm,腔体长宽尺寸范围为

±

10mm,角度变化范围为

±

10

°

,可以满足多种副车架性能开发需求,吸能盒安装支架连接在前横梁100的前部,纵梁的一端连接在前横梁100的后部,车身安装支架连接在前横梁100的后部和纵梁的侧部上,其中吸能盒安装支架是用于安装吸能盒,车身安装支架起到碰撞能量传递桥梁的作用,碰撞能量经吸能盒安装支架、前横梁100、车身安装支架、纵梁后,分散至副车架中间横梁300和后车身安装支架,满足碰撞折弯模式需要。

32.这里车身安装支架的截面呈日字型,车身安装支架具有第一腔体和第二腔体,在第一腔体的前部和第二腔体的前部之间具有前阶梯搭接口1010,第一腔体的后部和第二腔体的后部之间具有后阶梯搭接口1011,后阶梯搭接口1011位于u型槽1005旁,这里通过前阶梯搭接口1010以及后阶梯搭接口1011可以解决前横梁100与纵梁的u型槽1005的缺口位置高度差连接问题,第一腔体的后部与纵梁之间具有第一搭接焊连接面1012,第一搭接焊连接面1012位于纵梁的第一截面1007的侧部,第二腔体的后部与纵梁之间具有第二搭接焊连接面1013,第二搭接焊连接面1013位于纵梁的第二截面1008的侧部,这里通过第一搭接焊连接面1012以及第二搭接焊连接面1013一方面可以将碰撞能量更好的传递至纵梁处进行传递和吸收,另外组成两个面组成的搭接焊,延长焊缝长度,提高该区域焊接强度,降低疲劳风险,中间横梁300与纵梁之间连接有横梁加强支架,横梁加强支架分为左横梁加强支架1014和右横梁加强支架1015,横梁加强支架采用角型搭接方式进行焊接,可以提供副车架25%小偏置碰撞中的受力支撑;整个框架结构在各方面性能指标均达到整车要求,焊接搭接结构稳定可靠,

33.并且前横梁100、纵梁、车身安装支架等挤出薄壁铝型材可通过型材壁厚调整,满足不同载荷条件下的副车架性能需求,灵活性高,充分发挥挤压型材溃缩吸能的优点,满足副车架整车碰撞要求,安全性高,利用型材良品率高,尺寸精度高,生产效率高,降低了产品开发和生产成本。

34.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1