一种喷漆件转运车的制作方法

1.本实用新型涉及喷漆件转运技术领域,具体涉及一种喷漆件转运车。

背景技术:

2.目前,在对碾米机、抛光机的钣金件进行喷涂油漆后,将喷涂后的工件放置在转运车上阴干,液可以通过转运车送至风干箱或烘干箱进行干燥。

3.公告号为cn212796954u公开了一种喷漆钣金件转运车,包括底板及移动轮组,底板下侧设有移动轮组,底板两侧设有镂空侧板,底板一端设有两侧与侧板连接的顶板,侧板上侧连接顶板,顶板设有镂空,顶板两侧与侧板连接,一端与顶板活动连接,底板上侧设有固定块组,顶板下侧设有固定块组。

4.通过将钣金件插设于顶板的镂空或者镂空侧板,实现了对钣金件的分布固定,但是将钣金件插设于顶板的镂空区域时,由于镂空区域一般大于钣金件的尺寸,使得钣金件可在一定方位内滑动,当转运车在转运钣金件的过程中,可能导致钣金件的底部相互撞击,导致钣金件受损。

技术实现要素:

5.本实用新型的目的在于克服上述技术不足,提供一种喷漆件转运车,解决现有技术中的转运车上的钣金件的底部可能相互碰撞的技术问题。

6.为达到上述技术目的,本实用新型的技术方案提供一种喷漆件转运车,包括:

7.底板;

8.设置于所述底板的底部的多个滚轮;

9.设置于所述底板的上方的第一支撑组件,所述第一支撑组件包括顶板,所述顶板沿竖直方向开设有多个通槽,多个所述通槽相互平行且沿所述底板的长度方向间隔分布;

10.设置于所述底板和所述顶板之间的至少一个第二支撑组件,所述第二支撑组件分别连接于所述顶板和所述底板;

11.至少一个限位组件,限位组件所述限位组件包括固定杆和多个限位件,所述固定杆连接于所述底板并可沿所述底板的长度方向设置,多个所述限位件沿所述固定杆的长度方向间隔分布,所述限位件连接于所述固定杆并可沿固定杆的轴向移动,相邻的所述限位件之间形成有第一夹持间隙,所述第一夹持间隙对应所述通槽设置。

12.在其中的一个实施例中,所述第二支撑组件包括沿所述底板的长度方向间隔设置的多个支撑杆,所述支撑杆的一端连接于所述底板、另一端连接于所述顶板,相邻的所述支撑杆之间形成有第二夹持间隙。

13.在其中的一个实施例中,多个所述支撑杆相互平行设置。

14.在其中的一个实施例中,所述第二支撑组件的数量为两个,两个所述第二支撑组件相互平行且间隔设置于所述底板的两侧。

15.在其中的一个实施例中,所述底板的顶部沿长度方向开设有固定槽,所述固定杆

固定内置于所述固定槽。

16.在其中的一个实施例中,所述固定杆的外壁沿轴向开设有外螺纹,所述限位件相对所述固定杆开设有螺纹孔,所述限位件螺纹连接于所述固定杆。

17.在其中的一个实施例中,所述限位件呈圆盘状,所述限位件的周壁与所述限位件的端部之间通过锥面过渡。

18.在其中的一个实施例中,还包括两个挡板,两个所述挡板分别设置于所述底板的两端,所述挡板的两端分别连接于两个所述第二支撑组件中的支撑杆,所述挡板的底部还连接于所述底板。

19.在其中的一个实施例中,所述第一支撑组件还包括挡边,所述挡边呈u形,所述挡边连接于顶板并环绕所述顶板的边缘设置。

20.在其中的一个实施例中,还包括推杆,所述推杆连接于所述顶板。

21.与现有技术相比,本实用新型的有益效果包括:当需要通过转运车对钣金件进行支撑或者转运时,将钣金件插设于通槽并插设于两个限位件之间的第一夹持间隙内,实现了对钣金件的固定,且由于限位件的限制,能避免相邻的钣金件之间撞击,且由于限位件可相对钣金件滑动,使得第一夹持间隙的宽度可调,可以根据需要调节第一夹持间隙的宽度,可以夹紧不同宽度的钣金件。

附图说明

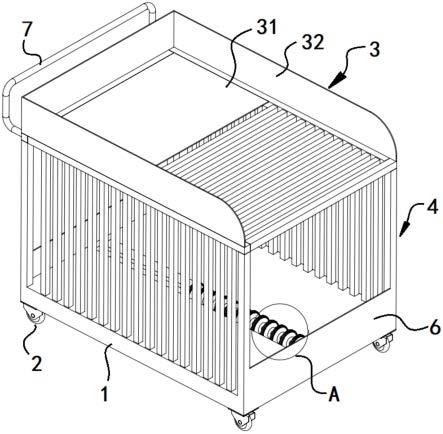

22.图1是本实用新型所述的喷漆件转运车的三维示意图;

23.图2是图1中a处的局部放大示意图;

24.图3是本实用新型所述的喷漆件转运车的结构示意图;

25.图4是沿图3中b—b线的剖视图;

26.图5是图4中c处的局部放大示意图。

27.附图标记:

28.底板1;

29.滚轮2;

30.第一支撑组件3;

31.顶板31;

32.通槽31a;

33.挡边32;

34.第二支撑组件4;

35.支撑杆41;

36.限位组件5;

37.固定杆51;

38.限位件52;

39.挡板6;

40.推杆7。

具体实施方式

41.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

42.如图1至5所示,本实用新型提供了一种喷漆件转运车,包括底板1、设置于底板1的底部的多个滚轮2、设置于底板1的上方的第一支撑组件3、至少一个第二支撑组件4及至少一个限位组件5,第一支撑组件3包括顶板31,顶板31沿竖直方向开设有多个通槽31a,多个通槽31a相互平行且沿底板1的长度方向间隔分布;第二支撑组件4设置于底板1和顶板31之间,第二支撑组件4分别连接于顶板31和底板1;限位组件5包括固定杆51和多个限位件52,固定杆51连接于底板1并可沿底板1的长度方向设置,多个限位件52沿固定杆51的长度方向间隔分布,限位件52连接于固定杆51并可沿固定杆51的轴向移动,相邻的限位件52之间形成有第一夹持间隙,第一夹持间隙对应通槽31a设置。

43.当需要通过转运车对钣金件进行支撑或者转运时,将钣金件插设于通槽31a并插设于第一夹持间隙,实现了对钣金件的固定,且由于限位件52的限制,能避免相邻的钣金件之间撞击。

44.可以理解的,底板1可以呈长方形、正方形、四边形等。

45.在其中的一个实施例中,底板1为呈方形的板体。

46.在其中的一个实施例中,滚轮2的数量为四个,四个滚轮2分别设置于底板1的四个角。

47.在其中的一个实施例中,第一支撑组件3还包括挡边32,挡边32呈u形,挡边32连接于顶板31并环绕顶板31的边缘设置。通过设置挡边32,能避免顶板31上的零件滑落。

48.在其中的一个实施例中,第二支撑组件4包括沿底板1的长度方向间隔设置的多个支撑杆41,支撑杆41的一端连接于底板1、另一端连接于顶板31,相邻的支撑杆41之间形成有第二夹持间隙。

49.通过设置多个间隔设置的支撑杆41,当有需要时可以将钣金件横向的从第二夹持间隙之间穿过,实现了对钣金件的固定。

50.在其中的一个实施例中,多个支撑杆41相互平行设置。通过将支撑杆41相互平行且间隔设置,使得第二夹持间隙从顶部到底部尺寸一致。

51.在其中的一个实施例中,第二支撑组件4的数量为两个,两个第二支撑组件4相互平行且间隔设置于底板1的两侧。通过设置两个第二支撑组件4,使得钣金件的两端分别插设于两个第二支撑组件4的第二夹持间隙,实现了对钣金件的两端的固定,避免钣金件晃动。

52.在其中的一个实施例中,底板1的顶部沿长度方向开设有固定槽,固定杆51固定内置于固定槽。通过开设固定槽并使得固定杆51内置于固定槽,避免钣金件横向穿过两个第二支撑组件4时接触固定杆51。

53.在其中的一个实施例中,固定杆51的外壁沿轴向开设有外螺纹,限位件52相对固定杆51开设有螺纹孔,限位件52螺纹连接于固定杆51。通过将限位件52与固定杆51螺纹连接,使得限位件52可沿固定杆51的轴向移动,使得限位件52之间合围形成的第一夹持间隙的宽度可调。

54.在其中的一个实施例中,限位件52呈圆盘状,限位件52的周壁与限位件52的端部之间通过锥面过渡。通过上述设置,使得钣金件插设于两个钣金件之间时,锥面能对钣金件起到导向的作用,使得钣金件向两个钣金件的中部移动。

55.在其中的一个实施例中,限位件52的周壁开设有防滑纹,防滑纹沿限位件52的周向均匀分布。

56.可以理解的,防滑纹可以限位件52向外凸出形成,也可以为限位件52向内凹陷形成。

57.在其中的一个实施例中,第一夹持间隙与通槽31a一一对应分布。

58.可以理解的,限位件52的材质可以为橡胶、金属、木头等。

59.在其中的一个实施例中,限位件52的材质为橡胶。能避免滑动的限位件52划伤钣金件。

60.在其中的一个实施例中,喷漆件转运车还包括两个挡板6,两个挡板6分别设置于底板1的两端,挡板6的两端分别连接于两个第二支撑组件4中的支撑杆41,挡板6的底部还连接于底板1。通过设置挡板6,能对底板1的两端起到遮挡的作用,避免底板1上的零件从底板1的两端滑落。

61.在其中的一个实施例中,喷漆件转运车还包括推杆7,所述推杆7连接于所述顶板31。通过设置推杆7,便于通过推杆7推动小车移动。

62.本实用新型的具体工作流程:可以将零件竖直的插设于通槽31a并插设于两个限位件52之间,还可以将钣金件横向的插设于两个第二支撑组件4中的第二夹持间隙,均可实现对钣金件的固定,避免钣金件发生滑动,然后通过推杆7推动小车带动钣金件移动至风箱或者烘干箱内,实现对钣金件的烘干。

63.以上所述本实用新型的具体实施方式,并不构成对本实用新型保护范围的限定。任何根据本实用新型的技术构思所做出的各种其他相应的改变与变形,均应包含在本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1