一种车锁防撞结构、防撞锁体及安装有防撞锁体的车体的制作方法

1.本实用新型属于自行车技术领域,特别涉及一种车锁防撞结构、防撞锁体及安装有防撞锁体的车体。

背景技术:

2.现有的传统结构中通过铆钉将锁体与闸体紧固,当锁销与闸盘之间发生冲击时,铆钉容易因冲击力发生松动或脱落,导致闸体侧边易变形;此外,当发生冲击时,传统结构中仅锁体受力,抗冲击强度低,因此容易被破坏;尤其是锁销容易在冲击过程中被折断,导致锁体失效或被卡死。

技术实现要素:

3.本实用新型为解决公知技术中存在的技术问题提供一种车锁防撞结构、防撞锁体及安装有防撞锁体的车体,锁体不易破损,提高了锁体的抗冲击强度,使产品稳定性更好,延长了产品的使用寿命。

4.本实用新型包括如下技术方案:

5.一种车锁防撞结构,所述防撞结构为配装在锁体一端的抱箍;所述抱箍为c型结构的金属件,抱箍上设有与锁销适配的锁销孔;所述锁体的锁销工作时穿过锁销孔。

6.一种防撞锁体,所述锁体配装在闸体的锁型腔内,所述锁体一端装配有车锁防撞结构。

7.进一步的,所述抱箍两端与锁体两侧设有相匹配的卡扣结构,装配后抱箍两端与锁体两侧分别咬合。抱箍与锁体之间可拆卸,方便维修和更换配件。

8.进一步的,所述锁体上设有锁销的一侧还设有定位凸台,所述定位凸台与抱箍上的定位凹槽相匹配。设置定位凸台和定位凹槽的目的在于防止工人在安装抱箍时反向安装使抱箍与锁体不充分咬合。

9.进一步的,所述抱箍、锁体以及闸体通过紧固件固装为一体。

10.进一步的,所述锁体正面设有与闸体凹槽适配的受力凸台,所述闸体凹槽位于闸体中部,设置受力凸台将锁体受到的冲击力分散到闸体上,同时能够在紧固件松动脱落时防止锁体移位。

11.进一步的,所述抱箍还上设有与磁铁感应的感应孔,防止锁体内的磁铁元件的感应信号无法穿过抱箍,造成车辆在行驶过程中的意外锁死。

12.进一步的,所述锁体另一侧还设有隐藏锁体出线的隐藏线壳,锁体出线经隐藏线壳后穿过闸体上的锁体出线孔进入后平叉。通过以上设置将锁体出线隐藏,从车体外部看不到锁体出线,防止人为通过剪线破坏车辆。

13.进一步的,所述锁体外侧围绕锁销处设有锁销凹槽,所述锁销凹槽内设有套装在锁销上的防水密封圈。通过设置防水密封圈,有效防止水或泥沙进入锁体。

14.进一步的,所述锁体一侧设有紧固螺纹孔,紧固螺纹孔内安装螺钉将锁体与闸体

固定。

15.一种安装有防撞锁体的车体,所述车体的后平叉上设有曲付,曲付内设有与闸体的头部定位板相适配的曲付槽;所述曲付槽为c型或h型金属件。闸体一端设有头部定位板,头部定位板插入所述曲付槽内;闸体内安装有防撞锁体。

16.进一步的,所述曲付与后平叉焊接为一体件。

17.进一步的,所述头部定位板上设置有锁体出线孔,锁体出线穿过锁体出线孔进入后平叉,防止人为通过剪线破坏车辆。

18.进一步的,所述闸体上设有与轮组中心的中轴套装的中轴孔,所述中轴孔旁边设有电机出线孔,供电机线束出线。

19.本实用新型具有的优点和积极效果:

20.1、本实用新型通过在锁体上设有锁销的一端安装抱箍从而将锁销所受冲击力大部分转移到锁销孔上从而由抱箍承担,提高了锁销抗冲击强度;抱箍与闸体接触面积大,减少了锁体的受力强度,使锁体不易破损。

21.2、本实用新型采用紧固件将锁体、闸体和抱箍紧固为一体,减少锁体因受力导致轴向移位。

22.3、本实用新型采用卡扣结构使抱箍两端与锁体两侧装配后分别咬合,抱箍与锁体之间可拆卸,方便维修和更换配件;维修时对闸体和锁体无破坏,锁体和闸体可重复使用,降低了维修成本,提高了产品的稳定性,延长了产品的使用寿命。

附图说明

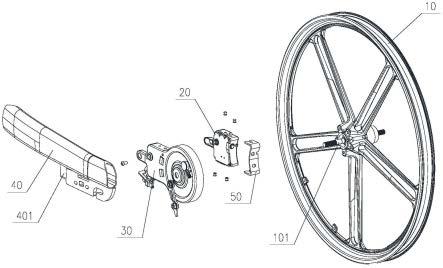

23.图1是本实用新型的整体结构分解图。

24.图2是抱箍和锁体的结构分解图。

25.图3是抱箍的立体结构图。

26.图4是抱箍和锁体在闸体内装配后的立体图。

27.图5是闸体外表面立体结构图。

28.图6是后平叉的立体结构图。

29.图中,10-轮组;101-中轴;

30.20-锁体;201-锁体铆接孔;202-限位凸台;203-锁销;204-锁销凹槽;205-定位凸台;206-隐藏线壳;207-紧固螺纹孔;208-受力凸台;

31.30-闸体;301-闸体铆接孔;302-螺钉;303-电机出线孔;304-锁体出线孔;305-铆钉;306-中轴孔;307-头部定位板;308-闸体凹槽;

32.40-后平叉;401-曲付;402-曲付槽;

33.50-抱箍;501-限位凹槽;502-抱箍配装孔;503-锁销孔;504-定位凹槽;505-感应孔;60-防水密封圈。

具体实施方式

34.为能进一步公开本实用新型的

技术实现要素:

、特点及功效,特例举以下实例并结合附图详细说明如下。

35.实施例1:参阅附图1-4,一种车锁防撞结构,所述防撞结构为配装在锁体20一端的

抱箍50;所述抱箍50为c型结构的金属件,抱箍50上设有与锁销203适配的锁销孔503;所述锁体20的锁销203工作时伸出并穿过锁销孔503。

36.如图3所示,所述抱箍50两端设有限位凹槽501,用于与锁体20上的限位凸台202装配;所述抱箍50两侧设有抱箍配装孔502,用于安装紧固件;所述抱箍50还上设有与磁铁感应的感应孔505,防止锁体20内的磁铁元件的感应信号无法穿过抱箍50,造成车辆在行驶过程中的意外锁死。

37.实施例2:参阅附图1-6,一种防撞锁体,所述锁体20配装在闸体30的锁型腔内,所述锁体20一端装配有实施例1中的车锁防撞结构。所述抱箍50两端与锁体20两侧设有相匹配的卡扣结构,装配后抱箍50两端与锁体20两侧分别咬合。抱箍50与锁体20之间可拆卸,方便维修和更换配件。

38.如图2所示,所述锁体20侧面设有限位凸台202,限位凸台202与抱箍50端部的限位凹槽501能够装配;锁体20的这一侧面上还设有锁体铆接孔201;所述锁体20上设有锁销203的一侧还设有定位凸台205,所述定位凸台205与抱箍50上的定位凹槽504相匹配。设置定位凸台205和定位凹槽504的目的在于防止工人在安装抱箍50时反向安装使抱箍50与锁体20不充分咬合。所述锁体20外侧围绕锁销203设有锁销凹槽204,所述锁销凹槽204内设有套装在锁销203上的防水密封圈60。通过设置防水密封圈60,有效防止水或泥沙进入锁体20。所述锁体20另一侧还设有隐藏锁体出线的隐藏线壳206。所述锁体20正面设有与闸体凹槽308适配的受力凸台208,所述闸体凹槽308位于闸体30中部,设置受力凸台208将锁体20受到的冲击力分散到闸体30上,同时能够在紧固件松动脱落时防止锁体20移位。

39.如图4所示,所述抱箍50、锁体20以及闸体30通过紧固件固装为一体。所示紧固件具体为铆钉305。所述闸体30的锁型腔两侧设有闸体铆接孔301;铆钉305安装时穿过闸体铆接孔301和抱箍配装孔502进入锁体铆接孔201,将抱箍50、锁体20以及闸体30固装;铆钉305安装时穿过闸体铆接孔301进入锁体铆接孔201,将锁体20和闸体30固装。

40.如图2和5所示,所述锁体20正面一角处设有紧固螺纹孔207,用于加固锁体20与闸体50的位置。如图5所示,安装在闸体凹槽308旁边的螺钉302进入紧固螺纹孔207中,对锁体20与闸体50加固。

41.锁体出线经隐藏线壳206后穿过闸体30上的锁体出线孔304进入后平叉40。通过以上设置将锁体出线隐藏,从车体外部看不到锁体出线,防止人为通过剪线破坏车辆。

42.实施例3:参阅附图1-6,一种安装有防撞锁体的车体,所述车体包括后平叉40,所述后平叉40上设有曲付401,所述曲付401与后平叉40焊接为一体件,曲付401内设有与闸体30的头部定位板307相适配的曲付槽402;所述曲付槽402为c型或h型金属件。

43.闸体30一端设有头部定位板307,头部定位板307插入所述曲付槽402内;闸体30内安装有实施例2中的防撞锁体20。所述头部定位板307上设置有锁体出线孔304,锁体出线穿过锁体出线孔304进入后平叉40,防止人为通过剪线破坏车辆。如图5所示,所述闸体30上设有与轮组10中心的中轴101套装的中轴孔306,所述中轴孔306旁边设有电机出线孔303,供电机线束出线。

44.工作原理:通过在锁体20上设有锁销203的一端安装抱箍50从而将锁销203所受冲击力大部分转移到锁销孔503上从而由抱箍50承担,提高了锁销203抗冲击强度;抱箍50与闸体30接触面积大,减少了锁体20的受力强度,使锁体20不易破损;采用铆钉305将锁体20、

闸体30和抱箍50紧固为一体,减少锁体20因受力导致轴向移位;采用卡扣结构使抱箍50两端与锁体20两侧装配后分别咬合,抱箍50与锁体20之间可拆卸,方便维修和更换配件。

45.尽管上面对本实用新型的优选实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可以作出很多形式。这些均属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1