车辆总装生产线的制作方法

1.本技术涉及汽车技术领域,特别是涉及一种车辆总装生产线。

背景技术:

2.传统的乘用车总装生产线通常分为内饰线、底盘线及外装线。其中,内饰线及外装线绝大多数主机厂采用滑板或者板链输送,基本上都有土建特构基础,改造或者扩能不方便,停产周期较长,投资也大。而底盘线涉及车辆的下部操作面,因此需要例如抱具机运线,以创造下车体操作面并形成装配流水线,但抱具线部分形式固定,前期投资大,后期改造及维护十分困难。

3.因此,传统总装车间很难适应现有市场快速响应需求。伴随着车型快速更新的趋势和轻资产的造车趋势,更加急需一种柔性化、简单化、易改造且低成本的产线。

技术实现要素:

4.本技术实施例提供了一种车辆总装生产线,能够极大地提高车辆总装的效率。

5.第一方面,提供了一种车辆总装生产线,所述车辆包括电动底盘和待装配的车身,所述车身用于与所述电动底盘连接;所述车辆总装生产线包括:自动导引运输车agv,用于在固定工位处与电动底盘连接后,将所述电动底盘运输至合装工位;车身落位装置,用于将所述车身落位至所述电动底盘,以在所述合装工位,连接所述车身与所述电动底盘;所述agv还用于:将连接后的所述车身与所述电动底盘依次运输至多个装配工位,以在所述多个装配工位完成所述车辆的装配;下线装置,用于在下线工位,将完成装配的所述车辆与所述agv分离,以使完成装配的所述车辆下线。

6.因此,本技术实施例的车辆总装生产线,首先通过agv运输电动底盘与车身连接,取消了传统总装过程中的底部作业面,也就避免了使用抱具线的方式创造底部作业面;之后,通过agv运输电动底盘和车身的方式即可完成其他装配操作,形成了贯通式机运线,取消了内饰的大板线,极大地提高了装配效率。通过多个agv即可形成生产流水线,以批量装配车辆,无需大量土建施工投入,简化了总装的机运形式和转接形式,降低了机运建设的投资和周期,并且可以根据所需产量合理配备适量的agv。

7.在使用该车辆总装生产线的过程中,可根据工艺需求不断调试及优化该车辆总装生产线的各个装配工位的布置,例如,可根据不同车型的需求,拆分高配安装工艺进行线外分装并重新并线,柔性化程度高,可兼容多种车型平台。具体地,在需要对该车辆总装生产线进行改造或扩能时,可以对agv的行走路径进行调整,例如,调整agv的导航磁导条或定位码以改变行走路径,或者增加agv数量和调整相应程序,改造工作大大简化,并且无需或极少增加停产时间。

8.在一些实施例中,所述电动底盘包括下车体车架、悬架系统、转向系统、制动系统、底盘电器控制系统和储能系统;所述悬架系统、转向系统、所述制动系统、所述底盘电器控制系统和所述储能系统均安装于所述下车体车架上。

9.由于电动底盘将行驶控制系统与储能系统进行集成,以使得该电动底盘可以与车身优先完成连接,取消了传统总装过程中的底部作业面,也就避免了使用抱具线的方式创造底部作业面,无需大量土建施工投入,简化了总装的机运形式和转接形式,降低了机运建设的投资和周期。

10.在一些实施例中,所述电动底盘还包括:冷却热泵系统,所述冷却热泵系统安装于所述下车体车架上。

11.在一些实施例中,所述agv具有升降功能,以使所述agv运输的连接后的所述车身与所述电动底盘满足所述多个装配工位对装配高度的要求。

12.考虑到多个装配工位涉及该车辆的各个部件的装配工作,不同装配工作对待装配的车辆具有不同的高度要求,因此,可以通过使用具有升降功能的agv,以使连接后的车身与电动底盘满足多个装配工位对装配高度的要求,满足人机工程要求,而无需投入大量土建施工,降低了该车辆总装生产线的成本。

13.在一些实施例中,所述agv还用于:在所述下线工位处与完成装配的所述车辆分离后,运输下一个待装配车辆的电动底盘至所述合装工位,以进行下一个待装配车辆的总装过程,并以此类推,形成车辆的总装流水线。

14.在一些实施例中,所述多个装配工位包括:多个内饰装配工位,用于执行所述车辆的内饰装配工作;多个外装工位,用于执行所述车辆的外装工作。通过多个内饰装配工位和多个外装工位,完成该车辆的内饰装配工作。

15.在一些实施例中,所述车辆总装生产线还包括:预装配装置,用于将所述待装配的车身自车身缓存区运输至在所述合装工位之前的前舱预装配工位,以在所述前舱预装配工位完成所述待装配的车身的前舱预装配工作。

附图说明

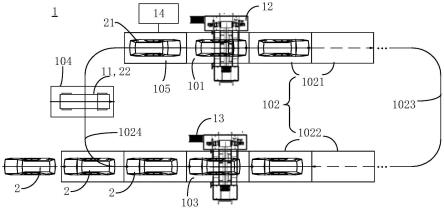

16.图1是本技术一实施例公开的一种车辆总装生产线的示意图;

17.图2是本技术一实施例公开的一种车辆的电动底盘的结构示意图;

18.图3是本技术一实施例公开的一种agv运输电动底盘的结构示意图;

19.图4是本技术一实施例公开的一种车身的结构示意图;

20.图5是本技术一实施例公开的一种连接后的车身和电动底盘的结构示意图;

21.图6是本技术一实施例公开的一种车辆总装的方法的示意性流程图;

22.在附图中,附图并未按照实际的比例绘制。

具体实施方式

23.下面结合附图和实施例对本技术的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本技术的原理,但不能用来限制本技术的范围,即本技术不限于所描述的实施例。

24.在本技术的描述中,需要说明的是,除非另有说明,“多个”的含义是两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述

目的,而不能理解为指示或暗示相对重要性。“垂直”并不是严格意义上的垂直,而是在误差允许范围之内。“平行”并不是严格意义上的平行,而是在误差允许范围之内。

25.下述描述中出现的方位词均为图中示出的方向,并不是对本技术的具体结构进行限定。在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本技术中的具体含义。

26.在本技术的实施例中,相同的附图标记表示相同的部件,并且为了简洁,在不同实施例中,省略对相同部件的详细说明。应理解,附图示出的本技术实施例中的各种部件的厚度、长宽等尺寸,以及集成装置的整体厚度、长宽等尺寸仅为示例性说明,而不应对本技术构成任何限定。

27.在传统的车辆总装方案中,需要下车身的操作面,也就需要借由各类形式的机运线及其之间的相互转接,创造下车体操作面,并形成装配流水线。同时,传统总装生产线多采用内饰滑板线或板链输送,涉及土建结构,需要大量固定资产投资,并且后期的改造和扩能改造范围过大,停产周期长,无法适应现有市场快速响应需求。

28.因此,本技术实施例提供了一种车辆总装生产线,该车辆包括电动底盘和待装配的车身,通过自动导引运输车(automatic guided vehicle,agv)运输电动底盘,首先将车身与该电动底盘进行连接,以使后续装配时无需再进行下车体操作。之后,载有电动底盘和车身的agv依次经过多个装配工位,通过该agv的运输,以完成车辆的装配。该车辆总装生产线仅需agv的运输即可完成各个装配操作,通过多个agv即可形成生产流水线,以批量装配车辆,取消了传统方式的内饰大板线和底盘合装抱具线,极大地提高了装配效率。并且,在需要对该总装生产线进行改造或扩能时,可以对agv的行走路径进行调整,例如,调整agv的导航磁导条或定位码以改变行走路径,或者增加agv数量和调整相应程序,即可实现,改造工作大大简化,并且无需或极少增加停产时间。

29.图1示出了本技术实施例的车辆总装生产线1的示意图。如图1所示,该车辆总装生产线1可以用于装配车辆2,该车辆2包括电动底盘22和待装配的车身21,该车身21用于与该电动底盘22连接。具体地,该车辆总装生产线1包括:agv11,用于将该电动底盘22运输至合装工位101;车身落位装置12,用于将该车身21落位至该电动底盘22,以在该合装工位101,连接该车身21与该电动底盘22;该agv 11还用于:将连接后的该车身21与该电动底盘22依次运输至多个装配工位102,以在该多个装配工位102完成该车辆2的装配;下线装置13,用于在下线工位103,将完成装配的该车辆2与该agv11分离,以使完成装配的该车辆2下线。

30.应理解,本技术实施例的车辆2可以为新能源汽车,新能源汽车可以是纯电动汽车或者混合动力汽车。具体地,该车辆2的电动底盘22包括储能系统,例如,该储能系统可以包括电池,以用于为车辆2供电。

31.因此,本技术实施例的车辆总装生产线1,首先通过agv 11运输电动底盘22与车身21连接,取消了传统总装过程中的底部作业面,也就避免了使用抱具线的方式创造底部作业面;之后,通过agv 11运输电动底盘22和车身21的方式即可完成其他装配操作,形成了贯通式机运线,取消了内饰的大板线,极大地提高了装配效率。并且,在完成一个车辆2的总装过程之后,将agv 11与该车辆2分离,该agv 11可以继续用于下一个车辆2的总装过程,这

样,通过多个agv 11即可形成生产流水线,以批量装配车辆2,无需大量土建施工投入,简化了总装的机运形式和转接形式,降低了机运建设的投资和周期,并且可以根据所需产量合理配备适量的agv 11。

32.在使用该车辆总装生产线1的过程中,可根据工艺需求不断调试及优化该车辆总装生产线1的各个装配工位的布置,例如,可根据不同车型的需求,拆分高配安装工艺进行线外分装并重新并线,柔性化程度高,可兼容多种车型平台。具体地,在需要对该车辆总装生产线1进行改造或扩能时,可以对agv 11的行走路径进行调整,例如,调整agv 11的导航磁导条或定位码以改变行走路径,或者增加agv 11数量和调整相应程序,改造工作大大简化,并且无需或极少增加停产时间。

33.应理解,本技术实施例的电动底盘22可以为车辆底盘与储能系统的一体化结构,例如,该电动底盘22可以指车辆2的下车体将行驶控制系统与储能系统进行集成。例如,图2示出了本技术实施例的一种电动底盘22的示意图,如图2所示,该电动底盘22可以包括下车体车架221、悬架系统222、转向系统223、制动系统224、底盘电器控制系统225和储能系统226。其中,悬架系统222、转向系统223、制动系统224、底盘电器控制系统225和储能系统226均安装于下车体车架221上。例如,图2示出了悬架系统222、转向系统223、制动系统224、底盘电器控制系统225和储能系统226在下车体车架221上的一种可能的位置,但本技术实施例并不限于此。

34.具体地,本技术实施例的悬架系统222可以指车辆2的下车体车架221与车桥或车轮之间的一切传力连接装置的总称,其功能是传递作用在车轮和车架之间的力和力矩,并且缓冲由不平路面传给车架或车身21的冲击力,并衰减由此引起的震动,以保证车辆2平顺行驶。

35.车辆2的转向系统223可以用于改变或保持车辆2的行驶或倒退方向。

36.车辆2的制动系统224可以用于使车辆2的行驶速度被强制降低,主要功用是使行驶中的车辆2减速甚至停车、使下坡行驶的车辆2速度保持稳定、使已停驶的车辆2保持不动。

37.车辆2的底盘电器控制系统225可以包括电子电器控制模块,还可以包括线束以及管路系统,以用于控制电动底盘22。

38.车辆2的储能系统226可以用于为车辆2供电。例如,该储能系统的电池可以作为车辆2的操作电源,用于车辆2的电路系统,例如,用于车辆2的启动、导航和运行时的工作用电需求。在本技术的另一实施例中,该储能系统的电池不仅仅可以作为车辆2的操作电源,还可以作为车辆2的驱动电源,替代或部分地替代燃油或天然气为车辆2提供驱动动力,本技术实施例并不限于此。

39.可选地,如图2所示,该电动底盘22还可以包括:冷却热泵系统227。具体地,该冷却热泵系统227可以安装于下车体车架221上,例如,安装于如图2所示的位置,或者安装于其他位置。该冷却热泵系统227可以用于为在车辆2行驶中可能产生热量的部件提供热量,也可以用于冷却车辆2的部件,还可以用于为车辆2内部空间提供热量或者进行冷却,例如,该冷却热泵系统227可以包括车辆2的空调,本技术实施例并不限于此。

40.在本技术实施例中,如图1所示,在agv 11将电动底盘22运输至合装工位101之前,可选地,可以在固定工位104处,将电动底盘22设置于agv11上,以使得该agv 11可以运输该

电动底盘22至合装工位101。

41.图3示出了本技术实施例中agv 11运输电动底盘22的示意图,如图1和图3所示,在固定工位104处,可以通过人工或者机械等方式,将电动底盘22放置于agv 11上方,以使得该agv 11可以运输该电动底盘22沿该车辆总装生产线1的各个工位移动。可选的,该agv 11可以具有限位结构,以使得该电动底盘22与agv 11相对固定,以使得该电动底盘22在经过后续各个安装工位时,保持稳定,提高总装效率。

42.在本技术实施例中,车辆总装生产线1的车身落位装置12将车身21落位至电动底盘22,以在该合装工位101,连接该车身21与该电动底盘22。

43.应理解,本技术实施例的车身落位装置12将车身21落位至电动底盘22之前,即该车身22未与电动底盘22连接之前,该车身22可以称为待装配的车身22。该待装配的车身22可以指自车身缓存区直接运输的待装配的车身22,或者,该待装配的车身22也可以为经过预装配工作的待装配的车身22。

44.图4示出了本技术实施例的待装配的车身22的示意图。可选地,结合图1和图4所示,车辆总装生产线1还包括:预装配装置14,用于将待装配的车身21自车身缓存区运输至在合装工位101之前的前舱预装配工位105,以在前舱预装配工位105完成待装配的车身21的前舱预装配工作。具体地,该前舱预装配工位105处可以用于进行前舱预装配工作,例如,该前舱预装配工作可以包括空调系统以及前舱线束的装配工作等,本技术实施例并不限于此。

45.图5示出了本技术实施例的车身21与电动底盘22连接后的示意图,如图1和图5所示,在合装工位101,将车身21与电动底盘22连接。可选地,本技术实施例的电动底盘22处于基本完成的状态,该车辆总装生产线1的合装工位101主要进行车身21和该电动底盘22的机械、电气、液体管路对接等过程。

46.在本技术实施例中,对于连接后的车身21和电动底盘22,可以通过agv11运输其依次经过多个装配工位102,以完成车辆2的装配。应理解,图1简化了多个装配工位102,并未示出全部装配工位102。

47.可选地,如图1所示,本技术实施例的多个装配工位102可以包括:多个内饰装配工位1021和多个外装工位1022。具体地,多个内饰装配工位1021用于执行车辆2的内饰装配工作。例如,该内饰装配工作可以包括以下部件中部分或者全部的装配工作:主线束及前舱线束、制动防抱死系统(antilock brake system,abs)模块及制动管路、前舱空调管、电子控制模块、天窗、仪表板、顶棚、地毯、中控台、前后风挡和外部饰件。

48.类似的,多个外装工位1022用于执行车辆2的外装工作。例如,该外装工作可以包括以下部件中部分或者全部的装配工作:前端模块、大灯、座椅、前后保险杠、轮胎、油液加注和电子电气检测系统(electrical check out system,ecos)。

49.可选地,如图1所示,本技术实施例的车辆总装生产线1还可以包括至少一个转弯路径1023。考虑到车辆总装生产线1可以包括多个装配工位102,为了合理利用空间,该车辆总装生产线1还可以包括至少一个转弯路径1023,以提高场地的利用率。例如,该车辆总装生产线1可以包括一个转弯路径1023,该转弯路径1023的两端分别用于连接多个内饰装配工位1021和多个外装工位1022,既可以分割内饰装配工位1021和外装工位1022,还可以合理利用场地和空间。

50.可选地,agv11具有升降功能,以使agv11运输的连接后的车身21与电动底盘22满足多个装配工位102对装配高度的要求。考虑到多个装配工位102涉及该车辆2的各个部件的装配工作,不同装配工作对待装配的车辆2具有不同的高度要求,因此,可以通过使用具有升降功能的agv 11,以使连接后的车身21与电动底盘22满足多个装配工位102对装配高度的要求,满足人机工程要求,而无需投入大量土建施工,降低了该车辆总装生产线1的成本。

51.在本技术实施例中,下线装置13在下线工位103,将完成装配的该车辆2与该agv11分离,以使完成装配的该车辆2下线。以图1为例,在下线工位103处,通过下线装置13将agv11与完成装配的车辆2分离后,agv11还用于:运输下一个待装配车辆2的电动底盘22至合装工位101。

52.具体地,如图1所示,完成装配的车辆2与agv 11分离,该车辆2可以驶离该车辆总装生产线1,以进行下一步处理。而与车辆2分离之后的agv 11则重新处于空置状态,该空置的agv 11可以沿路径1024行驶至固定工位104,以便于将下一个待装配车辆2的电动底盘22放置于该agv 11上,agv 11则将该下一个待装配车辆2的电动底盘22运输至合装工位101,以开始该下一个车辆2的总装过程,以此类推,形成车辆2的总装流水线。

53.上文描述了本技术实施例的车辆总装生产线1,下面将描述本技术实施例的车辆总装的方法300,其中未详细描述的部分可参见前述各实施例。

54.图6示出了本技术实施例的车辆总装的方法300的示意性流程图。如图6所示,该方法300包括:s310,将该车辆2的电动底盘22通过agv 11运输至合装工位101;s320,将该车辆2的待装配的车身21落位至该电动底盘22,以在该合装工位101,连接该车身21与该电动底盘22;s330,将连接后的该车身21与该电动底盘22通过该agv 11依次运输至多个装配工位102,以在该多个装配工位102完成该车辆2的装配;s340,在下线工位103,将完成装配的该车辆2与该agv11分离,以使完成装配的该车辆2下线。

55.在一些实施例中,电动底盘22包括下车体车架221、悬架系统222、转向系统223、制动系统224、底盘电器控制系统225和储能系统226;悬架系统222、转向系统223、制动系统224、底盘电器控制系统225和储能系统226均安装于下车体车架221上。

56.在一些实施例中,电动底盘22还包括:冷却热泵系统227,冷却热泵系统227安装于下车体车架221上。

57.在一些实施例中,agv11具有升降功能,以使agv11运输的连接后的车身21与电动底盘22满足多个装配工位102对装配高度的要求。

58.在一些实施例中,该方法300还包括:在agv11与完成装配的车辆2分离之后,将下一个待装配车辆2的电动底盘22通过agv11运输至合装工位101。

59.在一些实施例中,多个装配工位102包括:多个内饰装配工位1021,用于执行车辆2的内饰装配工作;多个外装工位1022,用于执行车辆2的外装工作。

60.在一些实施例中,该方法300还包括:将待装配的车身21自车身缓存区运输至在合装工位101之前的前舱预装配工位105,并在前舱预装配工位105完成待装配的车身21的前舱预装配工作。

61.虽然已经参考优选实施例对本技术进行了描述,但在不脱离本技术的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲

突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本技术并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1