一种悬架杆系安装支架的制作方法

1.本实用新型涉及汽车零部件技术领域,尤其是一种悬架杆系安装支架。

背景技术:

2.随车汽车产品技术的发展,多连杆悬架越来越多的应用到汽车产品中,多连杆悬架的杆系与副车架安装的支架因为受力大、工况复杂,经常出现开裂、断裂现象。

3.现有技术解决多连杆悬架的杆系与副车架安装的支架出现开裂、断裂现象的问题,一般通过增加材料强度,导致成本增加、增加钣金支架数量,导致制造尺寸链增加,精度降低。

4.例如,一种在中国专利文献上公开的“多连杆后悬架系统及副车架”,其公告号cn204037254u,包括前横梁以及在前横梁两侧分别设置的用于多连杆后悬架系统的前束杆支架,该前束杆支架包括焊接在一起的两片体,两片体的内侧的与前横梁焊接的根部开有缺口,该缺口使得位于前侧的片体相对于位于后侧的片体在所述根部缺少一部分材料,并且该缺口的边缘也与前横梁焊接在一起。缺点是支架包括焊接在一起的两片体,支架不是一体化结构,加强效果较差。

技术实现要素:

5.本实用新型的目的是为了克服现有技术中多连杆悬架的杆系与副车架安装的支架通过增加材料强度,导致成本增加、增加钣金支架数量,导致制造尺寸链增加,精度降低的问题,提供了一种悬架杆系安装支架,通过增加加强的一体化冲压支架结构,保证自身设计强度的同时,实现了轻量化和尺寸精准度。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.一种悬架杆系安装支架,包括支架主体,所述支架主体上设有用于提升强度的折弯翻边,所述支架主体焊接在副车架管梁上,所述支架主体上设有加强板,所述支架主体为一体化冲压结构。副车架管梁副车的横梁或者纵梁结构,是底盘的主要承载组件,自身刚强度较大,是管材根据副车架需要承载的配接部件,进行适应性折弯的零件,是支架主体的焊接载体,支架主体是安装悬挂杆系的主体支架,悬挂杆系用于引导车轮按照一定轨迹运动悬架摆臂类部件,一般通过衬套与安装支架固定安装,是同一块钣金,各边带有折弯翻边,用于提升强度,一体冲压成型,精度较高,在翻边的过渡区域,应力比较大,进行补充加强板结构,克服现有技术中多连杆悬架的杆系与副车架安装的支架通过增加材料强度,导致成本增加、增加钣金支架数量,导致制造尺寸链增加,精度降低的问题,通过增加加强的一体化冲压支架结构,保证自身设计强度的同时,实现了轻量化和尺寸精准度。

8.作为优选,所述支架主体上与副车架管梁的接触处设有焊接搭接面,所述焊接搭接面的弧度与副车架管梁外表面的弧度适配。支架主体上与副车架管梁的接触处的焊接搭接面的弧度与副车架管梁外表面的弧度适配,便于支架主体与副车架管梁的焊接。

9.作为优选,所述支架主体包括一对耳板,所述耳板与焊接搭接面的边缘处连接,一

对耳板设置在焊接搭接面的同一侧。设置在焊接搭接面的同一侧的一对耳板便于支架主体与悬挂杆系的连接。

10.作为优选,所述折弯翻边包括第一折弯翻边、第二折弯翻边和第三折弯翻边,所述第一折弯翻边设置在焊接搭接面的一端,所述第二折弯翻边和第三折弯翻边设置在耳板的边缘处。设置在焊接搭接面的一端的第一折弯翻边、设置在耳板的边缘处的第二折弯翻边和第三折弯翻边用于提升支架主体的强度。

11.作为优选,所述耳板上设有用于配合悬架杆系安装的安装孔。通过一体化冲压结构设计,提升安装孔位的尺寸精准度,耳板上的安装孔用于配合悬架杆系安装。

12.作为优选,所述加强板上设有用于与折弯翻边焊接的凸起。加强板上的凸起用于与折弯翻边焊接配合。

13.作为优选,所述凸起包括第一凸起和第二凸起,所述第一凸起和第二凸起分别设置在加强板的两侧,所述第一凸起与第二折弯翻边适配,所述第二凸起与第三折弯翻边适配。设置在加强板一侧的第一凸起与第二折弯翻边适配从而使得第一凸起与第二折弯翻边焊接配合,设置在加强板另一侧的第二凸起与第三折弯翻边适配从而使得第二凸起与第三折弯翻边焊接配合。

14.作为优选,所述加强板包括上加强板和下加强板,所述上加强板和下加强板分别设置在支架主体的上下两端。在支架主体上下两端,翻边根部应力集中和冲压变薄部位,进行的简单折弯加强板结构。

15.作为优选,所述加强板与焊接搭接面外侧的接触处设有用于减小摩擦的软垫。加强板与焊接搭接面外侧的接触处的软垫用于减小加强板与支架主体的摩擦。

16.作为优选,所述软垫上设有若干弹性毛尖。软垫上的若干弹性毛尖便于进一步减小加强板与支架主体的摩擦。

17.本实用新型具有如下有益效果:(1)通过增加加强的一体化冲压支架结构,保证自身设计强度的同时,实现了轻量化和尺寸精准度;(2)焊接搭接面的弧度与副车架管梁外表面的弧度适配,便于支架主体与副车架管梁的焊接;(3)加强板与焊接搭接面外侧的接触处的软垫用于减小加强板与支架主体的摩擦。

附图说明

18.下面结合附图和实例对本实用新型进一步说明。

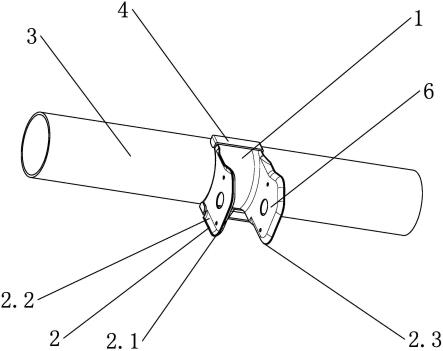

19.图1是本实用新型的结构示意图;

20.图2是本实用新型的结构爆炸图。

21.图中:支架主体1,折弯翻边2,第一折弯翻边2.1,第二折弯翻边2.2,第三折弯翻边2.3,副车架管梁3,加强板4,上加强班4.1,下加强板4.2,焊接搭接面5,耳板6,安装孔7,凸起8,第一凸起8.1,第二凸起8.2。

具体实施方式

22.具体实施例一:

23.如图1所示,一种悬架杆系安装支架,包括支架主体1,支架主体1上设有用于提升强度的折弯翻边2,支架主体1焊接在副车架管梁3上,支架主体1上设有加强板4,支架主体1

为一体化冲压结构。折弯翻边2包括第一折弯翻边2.1、第二折弯翻边2.2和第三折弯翻边2.3,第一折弯翻边2.1设置在焊接搭接面5的一端,第二折弯翻边2.2和第三折弯翻边2.3设置在耳板6的边缘处。

24.上述技术方案中,副车架管梁3副车的横梁或者纵梁结构,是底盘的主要承载组件,自身刚强度较大,是管材根据副车架需要承载的配接部件,进行适应性折弯的零件,是支架主体1的焊接载体,支架主体1是安装悬挂杆系的主体支架,悬挂杆系用于引导车轮按照一定轨迹运动悬架摆臂类部件,一般通过衬套与安装支架固定安装,是同一块钣金,各边带有折弯翻边2,用于提升强度,一体冲压成型,精度较高,在翻边的过渡区域,应力比较大,进行补充加强板4结构,克服现有技术中多连杆悬架的杆系与副车架安装的支架通过增加材料强度,导致成本增加、增加钣金支架数量,导致制造尺寸链增加,精度降低的问题,通过增加加强的一体化冲压支架结构,保证自身设计强度的同时,实现了轻量化和尺寸精准度。设置在焊接搭接面5的一端的第一折弯翻边2.1、设置在耳板6的边缘处的第二折弯翻边2.2和第三折弯翻边2.3用于提升支架主体1的强度。

25.具体实施例二:

26.如图2所示,在实施例一的基础上,支架主体1上与副车架管梁3的接触处设有焊接搭接面5,焊接搭接面5的弧度与副车架管梁3外表面的弧度适配。支架主体1包括一对耳板6,耳板6与焊接搭接面5的边缘处连接,一对耳板6设置在焊接搭接面5的同一侧。耳板6上设有用于配合悬架杆系安装的安装孔7。加强板4上设有用于与折弯翻边2焊接的凸起8。凸起8包括第一凸起8.1和第二凸起8.2,第一凸起8.1和第二凸起8.2分别设置在加强板4的两侧,第一凸起8.1与第二折弯翻边2.2适配,第二凸起8.2与第三折弯翻边2.3适配。加强板4包括上加强板4.1和下加强板4.2,上加强板4.1和下加强板4.2分别设置在支架主体1的上下两端。加强板4与焊接搭接面5外侧的接触处设有用于减小摩擦的软垫。软垫上设有若干弹性毛尖。

27.上述技术方案中,支架主体1上与副车架管梁3的接触处的焊接搭接面5的弧度与副车架管梁3外表面的弧度适配,便于支架主体1与副车架管梁3的焊接。设置在焊接搭接面5的同一侧的一对耳板6便于支架主体1与悬挂杆系的连接。通过一体化冲压结构设计,提升安装孔位的尺寸精准度,耳板6上的安装孔7用于配合悬架杆系安装。加强板4上的凸起8用于与折弯翻边2焊接配合。设置在加强板4一侧的第一凸起8.1与第二折弯翻边2.2适配从而使得第一凸起8.1与第二折弯翻边2.2焊接配合,设置在加强板4另一侧的第二凸起8.2与第三折弯翻边2.3适配从而使得第二凸起8.2与第三折弯翻边2.3焊接配合。在支架主体1上下两端,翻边根部应力集中和冲压变薄部位,进行的简单折弯加强板4结构。加强板4与焊接搭接面5外侧的接触处的软垫用于减小加强板4与支架主体1的摩擦。软垫上的若干弹性毛尖便于进一步减小加强板4与支架主体1的摩擦。

28.本实用新型具有如下有益效果:(1)通过增加加强的一体化冲压支架结构,保证自身设计强度的同时,实现了轻量化和尺寸精准度;(2)焊接搭接面的弧度与副车架管梁外表面的弧度适配,便于支架主体与副车架管梁的焊接;(3)加强板与焊接搭接面外侧的接触处的软垫用于减小加强板与支架主体的摩擦。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1