一种底盘架构、底盘平台及电动车辆的制作方法

1.本技术属于车辆底盘技术领域,具体涉及一种底盘架构、底盘平台及电动车辆。

背景技术:

2.目前车辆的底盘一般仅作为车辆的承力总成,动力电池、座椅等件均安装于车辆底盘上,到此导致乘员舱空间被占用,车内空间小。

技术实现要素:

3.为解决上述技术问题,本技术提供一种底盘架构、底盘平台及电动车辆,底盘架构集成度高,并且安全性好。

4.实现本技术目的所采用的技术方案为,一种底盘架构,包括:

5.底盘骨架,包括沿车辆纵向依次连接的前段、中段和后段,所述前段和所述后段的高度均不低于所述中段的高度,所述中段设有用于安装动力源的安装腔;

6.盖板,连接于所述底盘骨架上,以封闭所述安装腔,所述盖板上设有一个以上凸筋,所述凸筋上设有一个以上安装位。

7.可选的,所述底盘骨架包括:

8.框架梁组成,位于所述中段,所述安装腔设于所述框架梁组成的内部;

9.至少一根纵梁,沿车辆纵向贯穿所述框架梁组成、且两端伸出于所述框架梁组成外。

10.可选的,所述纵梁包括沿车辆纵向依次连接的前纵梁段、前过渡段、中纵梁段、后过渡段和后纵梁段;所述中纵梁段连接于所述框架梁组成、且位于所述安装腔中;所述前纵梁段和所述后纵梁段的高度均不低于所述中纵梁段;所述前过渡段的两端分别与所述前纵梁段和所述中纵梁段圆弧过渡;所述后过渡段的两端分别与所述后纵梁段和所述中纵梁段圆弧过渡。

11.可选的,所述底盘架构还包括:

12.弹性缓冲机构,设于所述框架梁组成在车辆横向上的至少一侧;所述弹性缓冲机构为板簧;所述板簧的材料为钢板和/或玻璃纤维。

13.可选的,所述底盘骨架包括:

14.两根相对且平行设置的纵梁,所述两根纵梁上沿轴向间隔设有多个安装位;

15.至少两组组合梁,垂直连接于所述两根纵梁,且一一对应安装于各所述安装位,所述至少两组组合梁与所述两根纵梁合围成多个所述安装腔。

16.可选的,所述组合梁包括至少两个相互平行且间隔分布的横梁,同一组所述组合梁中的相邻两个横梁之间的间隙构成用于供管线通过的走线通道。

17.可选的,所述底盘骨架还包括:

18.安装梁,连接于两根所述纵梁之间,且位于最外侧的所述组合梁的外侧、且安装高度低于所述组合梁;

19.缓冲梁,连接于两根所述纵梁的底部,且位于最外侧的所述组合梁的外侧,所述缓冲梁与所述安装横梁合围成一缓冲空间;所述缓冲梁为折弯梁。

20.可选的,所述底盘骨架中至少一根横梁和/或纵梁为伸缩梁。

21.基于同样的技术构思,本技术还提供了一种底盘平台,包括:

22.上述的底盘架构;

23.动力源,设于所述底盘架构的所述安装腔中。

24.基于同样的技术构思,本技术还提供了一种电动车辆,包括上述的底盘平台。

25.由上述技术方案可知,本技术提供的底盘架构包括底盘骨架和盖板,底盘骨架包括沿车辆纵向依次连接的前段、中段和后段,中段设有用于安装动力源的安装腔,使得动力源能够集成于该底盘架构中,从而提高底盘的集成度。底盘骨架的中段的高度较低,为动力源提供安装空间,底盘骨架的前段和后段的高度较高,为前轮和后轮提供安装空间。盖板与底盘骨架连接以封闭安装腔,保护安装腔内的动力源,起到防水防尘防蛀的效果。盖板上设有一个以上凸筋,凸筋上设有一个以上安装位,安装位可用于安装座椅、固定线束,固定空调风道等。

26.与现有技术相比,本技术提供的底盘架构,通过在底盘骨架的中段设置安装腔,使得动力源能够集成于该底盘架构中,从而提高底盘的集成度。通过将安装位设置在盖板的凸筋上,使得安装位安装螺栓等紧固件后,盖板的本体结构不会被破坏,从而保证安装腔的密封,安装腔不会与乘员舱连通,提高安全性。

附图说明

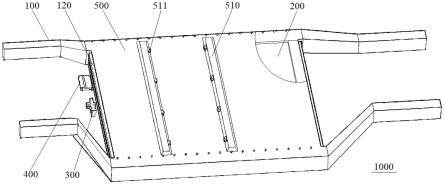

27.图1为本技术实施例中底盘平台的结构示意图。

28.图2为图1的底盘平台中底盘骨架的结构示意图。

29.图3为图1的底盘平台中盖板的结构示意图。

30.图4为另一实施例中底盘平台的结构示意图。

31.图5为图4的底盘平台中动力源与底盘骨架的装配结构图。

32.附图标记说明:1000-底盘平台;100-底盘骨架,101-前段,102-中段,103-后段,104-安装腔;110-纵梁,111-前纵梁段,112-前过渡段,113-中纵梁段,114-后过渡段,115-后纵梁段;120-框架梁组成,121-框架纵梁,122-框架横梁;130-弹性缓冲机构;140-组合梁,141-横梁,142-走线通道;150-缓冲梁,151-缓冲空间;200-动力源;300-高压连接装置;400-控制器;500-盖板,510-凸筋,511-连接位,520-螺钉。

具体实施方式

33.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

34.本技术实施例提供一种底盘平台1000,该底盘平台1000为集成式底盘,参见图1,该底盘平台1000包括底盘架构和动力源200,动力源200设于该底盘架构的安装腔104中。该动力源200可以是电池模组、燃料电池等装置,本实施例中,动力源200为动力电池。动力电池可以是规格统一的电芯堆叠成组,也可以是包含不同规格的电芯。

35.具体参见图1和图2,该底盘架构包括底盘骨架100和盖板500,该底盘骨架100整体

呈三段式,沿车辆纵向依次为前段101、中段102和后段103,中段102设有用于安装动力源的安装腔104,前段101和后段103的高度均不低于中段102的高度,也就是说该底盘骨架100的中部下凹,下凹的中部可以为动力源的布置提供安装空间,相应的高度较高的前段101和后段103则为车辆前轮和后轮提供安装空间。针对不同尺寸的动力源,可以选用不同下凹高度的底盘骨架100。

36.具体参见图1,盖板500连接于底盘骨架100上,以封闭安装腔104。盖板500一方面可以起到对动力源200的保护,防水防尘防蛀;另一方面可以起到承载车辆乘员舱结构的作用,或者固定线束,固定空调风道等。盖板500可以采用一体压铸工艺方法实现,在此不作限定。

37.具体参见图3,盖板500的上表面,也即盖板500远离动力源200的表面设有凸筋510,凸筋510上设有若干连接位511。凸筋510一方面起到加强筋的作用,可以提高盖板500的强度;另一方面,凸筋510凸出于盖板500的上表面,因此当在连接位511上连接螺纹紧固件时,螺纹紧固件不会破坏盖板500的结构,例如不需要为了连接盖板500与座椅而在盖板500上打孔,从而保证了安装腔104与外界之间的密封性。

38.具体的,该凸筋510可设置为沿车辆横梁和/或纵向延伸,满足座椅滑轨或其他装备的安装需求即可。该连接位511具体可以是螺纹孔、吊耳等结构,满足螺纹紧固件的安装需求即可。盖板500的外周设有若干安装孔,安装孔中安装有螺钉520,盖板500通过螺钉与该底盘骨架100的横梁和/或纵梁连接。为了提高该盖板500的结构强度,在某些实施例中,盖板500的上表面或者下表面可设置若干加强筋,加强筋可以是横向筋条、纵向筋条、斜向筋条,以增加盖板500的刚度。

39.具体参见图2,在某一实施例中,底盘骨架100包括框架梁组成120、弹性缓冲机构130和至少一根纵梁110。框架梁组成120整体呈封闭的框架结构,框架梁组成120的内部设有用于安装动力源的安装腔104,该动力源可以是电池模组、燃料电池等装置,通过设置该安装腔104,使得该底盘骨架100内部能够集成动力源,提高底盘的集成度。

40.纵梁110是沿车辆纵向(车头至车尾的方向,也称车辆的长度方向)延伸的梁,当纵梁110设置为两根以上时,则两根以上纵梁110沿车辆的横向(驾驶侧至副驾驶侧的方向,也称车辆的宽度方向)间隔、平行分布,在某些实施例中,为了提高强度,也可在相邻两根纵梁110之间设置加强横梁。各根纵梁110均沿车辆纵向贯穿框架梁组成120,且各根纵梁110的两端伸出于框架梁组成120外,用于连接车头与车尾处的车身骨架。底盘骨架100的骨架是由框架梁组成120和纵梁110所构建,通过沿车辆纵向设置的至少一根纵梁110保证该底盘骨架100的纵向结构强度。框架梁组成120一方面作为底盘骨架的一部分,保证该底盘骨架100的横向结构强度,并辅助提高该底盘骨架100的纵向结构强度。

41.基于底盘骨架100的三段式结构,纵梁110同样设置为中部下凹的结构。具体参见图2,纵梁110包括沿车辆纵向依次连接的前纵梁段111、前过渡段112、中纵梁段113、后过渡段114和后纵梁段115,前纵梁段111和后纵梁段115的高度均不低于中纵梁段113。前过渡段112和后过渡段114作为高度差的过渡段,为了降低应力,前过渡段112的两端分别与前纵梁段111和中纵梁段113圆弧过渡,后过渡段114的两端分别与后纵梁段115和中纵梁段113圆弧过渡。中纵梁段113连接于框架梁组成120、且位于安装腔104中。底盘骨架100的下凹高度由纵梁110的前过渡段112和后过渡段114决定,当前过渡段112和后过渡段114的高度较高

时,则底盘骨架100的下凹高度较大。

42.框架梁组成120可以采用矩形框架、田字形框架、目字形框架、六边形框架等框架结构,具体结构本技术不做限制。具体参见图1和图3,框架梁组成120包括相对设置的至少两根框架纵梁121和相对设置的至少两根框架横梁122,位于外侧的两根框架纵梁121和位于外侧的两根框架横梁122连接为矩形框。

43.具体参见图2,在某一实施例中,该底盘架构还包括弹性缓冲机构130,弹性缓冲机构130设置在框架梁组成120在车辆横向上的至少一侧,也就是说,弹性缓冲机构130可以设置在框架梁组成120的左侧或右侧,或者在框架梁组成120的左侧和右侧均设置弹性缓冲机构130,具体参见图1,本实施例中框架梁组成120的左、右两侧均设置有弹性缓冲机构130。弹性缓冲机构130具有弹性,能够在横向上吸收碰撞能量而发生变形,减少侧面碰撞对动力源的影响,从而辅助提高该底盘骨架100的横向结构强度。

44.现有技术中应用于车辆上弹性减震机构均可作为本技术的弹性缓冲机构130,例如板簧、弹簧、碟簧、橡胶等弹性碰撞块等结构。具体的,本实施例中,弹性缓冲机构130采用板簧,板簧的材料为钢板或者玻璃纤维,在某些实施例中,也可在同一板簧中同时使用钢板和玻璃纤维。

45.具体参见图4和图5,在另一实施例中,底盘骨架100包括两根相对且平行设置的纵梁110以及至少两组组合梁140。两根纵梁110上沿轴向间隔设有多个安装位。组合梁140沿横向设置、垂直连接于两根纵梁110之间,组合梁140一一对应安装于各安装位,组合梁140与纵梁110合围成多个用于布置动力源的安装腔104。

46.具体参见图5,组合梁140包括至少两个相互平行且间隔分布的横梁141,同一组组合梁140中的相邻两个横梁141之间的间隙构成用于供管线通过的走线通道142。进一步地,纵梁110的每个安装位包括多个沿竖向间隔设置的安装点,每个安装位的安装点的数量不小于对应的组合梁140的横梁141的数量,每组组合梁140中的横梁141可选择地连接于对应的安装位的任一安装点,这样就可以调整每组组合梁140的横梁141的高度,以适应不同高度尺寸的动力源200,从而提高空间的利用率。

47.具体参见图5,在某些实施例中,该底盘骨架100还包括缓冲梁150,缓冲梁150连接于两根纵梁110的底部,缓冲梁150的安装高度应当低于每组组合梁140中位于上方的横梁141的安装高度。沿车辆纵向,缓冲梁150位于最外侧的组合梁140的外侧,例如缓冲梁150位于靠近车头侧的组合梁140的前侧。缓冲梁150与位于最外侧的组合梁140合围成一缓冲空间151。具体参见图5,在某些实施例中,该缓冲梁150为折弯梁,通过设置折弯结构使得该缓冲梁150在发生碰撞时起到一定缓冲吸能作用。

48.在某些实施例中,上述的底盘骨架100具有横向和/或纵向伸缩功能。具体的,该的底盘骨架100的至少一根纵梁110和/或至少一根横梁为轴向长度可调的伸缩梁。该伸缩梁可以采用现有技术中公开了任一种长度可调的伸缩梁结构,具体结构本技术不做限制。

49.参见图1和图4,为了进一步提高该底盘平台1000的集成度,在某些实施例中,该底盘平台1000还包括高压连接装置300和控制器400,高压连接装置300和控制器400均设于底盘骨架100上,控制器400具体可以封装于安装腔104或者安装于底盘骨架100外部,高压连接装置300作为连接端口,通常设置于底盘骨架100外部。

50.高压连接装置300和控制器400均与动力源200电连接。控制器400用于接收驾驶信

号,并且控制动力源200的动力(电量)输出,以及动力电池作为动力源200时的充电过程。高压连接装置300可以是车辆上的任一用于实现高压电导通的装置,例如高压连接器、车载充电器、dcdc等,在某些实施例中,当有前置驱动电机时,高压连接器布置在中段102的前端,高压线由此出线与前置驱动电机连接。当充电口设置在车辆的前端时,车载充电器可布置在中段102的前端,减少高压线的长度。同样的,当有后置需求时,也可由中段102的后端出线,从而减小高压线长度。

51.具体的,在某些实施例中,当高压连接装置300和控制器400外置时,可将高压连接装置300和控制器400的安装位置靠近于缓冲梁150,使得高压连接装置300和控制器400的投影位于缓冲空间151中,在发生碰撞时,缓冲梁150能够对高压连接装置300和控制器400起到保护作用。

52.实施例2:

53.基于同样的发明构思,本技术实施例提供一种电动车辆,包括上述的底盘平台1000。本实施例中未改进该电动车辆的其他结构,因此该电动车辆的其他未详述结构可参照现有技术的相关公开,此处不展开说明。

54.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

55.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1