一种发动机工装装置的制作方法

1.本技术涉及机械安装辅助装置,特别涉及一种发动机工装装置。

背景技术:

2.现有发动机工装依据机型别进行设计制作,当发动机发生设计变更或使用新发动机时,需要批量对发动机工装进行改造或是制作新发动机工装,发动机工装改造或新制作数量多且时间长,产生反复投资,且具有更换时间限制。

3.为创造安全作业环境及清洁的作业场所,发动机工装在仓库和发动机组装线之间周转运输时使用叉车周转。但投放产线时,须使用电动牵引车牵引拖车投放,因此需将发动机工装翻台到拖车上作业,翻台作业并不能产生效能,每次翻台上拖车、下拖车作业时间大约为70秒,均属于非效能作业,降低了工作效率。

技术实现要素:

4.本技术实施例要达到的技术目的是提供一种发动机工装装置,用以解决当前的发动机工装依据机型别进行设计制作,存在反复投资、具有更换时间限制且存在无效作业的问题。

5.为解决上述技术问题,本技术实施例提供了一种发动机工装装置,包括:

6.支撑板;

7.脚轮组,脚轮组固定安装于支撑板下方;

8.第一支撑滑道,固定安装于支撑板上,且在第一支撑滑道上,沿长度方向设置有多组第一安装孔,第一支撑滑道的长度方向与预设轴线垂直;

9.两个支架支撑杆,支架支撑杆插设于第一支撑滑道内,且设置有一组第二安装孔,通过第一销轴穿设第二安装孔以及一组第一安装孔,支架支撑杆与第一支撑滑道固定,两个支架支撑杆关于预设轴线对称;

10.支撑调节板,固定安装于支撑板上,支撑调节板上设置有多组第三安装孔;

11.两个主泵支撑杆,主泵支撑杆上设置有一组第四安装孔,通过螺栓穿设第四安装孔和一组第三安装孔,主泵支撑杆与支撑调节板固定,且两个主泵支撑杆关于预设轴线对称。

12.具体地,如上所述的发动机工装装置,支架支撑杆包括:相对伸缩的支撑座和伸缩杆;

13.其中,支撑座插设于第一支撑滑道内与第一支撑滑道固定,且在支撑座远离第一支撑滑道的一端设置有多对平行于第一支撑滑道的第五安装孔;

14.伸缩杆第一部分插设于支撑座内,且第一部分上设置有至少一对第六安装孔,通过第二锁销穿设第五安装孔和第六安装孔,伸缩杆与支撑座固定。

15.具体地,如上所述的发动机工装装置,主泵支撑杆的第一端形成为板状结构,且板状结构上设置有第四安装孔;

16.主泵支撑杆的第二端形成为向预设轴线倾斜的斜面结构,第一端与第二端相对设置。

17.优选地,如上所述的发动机工装装置,斜面结构处设置有缓冲体。

18.进一步的,如上所述的发动机工装装置,主泵支撑杆还包括:加强肋;

19.加强肋从板状结构沿朝向第二端的方向延伸。

20.具体地,如上所述的发动机工装装置,脚轮组包括:

21.万向脚轮,支撑板的四个角分别设置有一个万向脚轮;

22.定向脚轮,与其中两个万向脚轮共直线设置,且定向脚轮的行进方向与预设轴线平行。

23.优选地,如上所述的发动机工装装置,还包括:

24.第二支撑滑道,固定安装于支撑板上,与第一支撑滑道垂直连通,且关于预设轴线对称,第二支撑滑道上设置有至少一组第七安装孔;

25.升降支撑机构,插设于第二支撑滑道内,且设置有一组第八安装孔,通过第三销轴穿设第七安装孔以及一组第八安装孔,升降支撑机构与第二支撑滑道固定。

26.具体地,如上所述的发动机工装装置,升降支撑机构包括:固定杆、支撑架、连接杆以及至少一个升降机;

27.其中,固定杆一端与第二支撑滑道固定连接,另一端与升降机的第三端固定;

28.支撑架固定安装与升降机的第四端,第四端与第三端相对设置;

29.连接杆连接至少一个升降机。

30.优选地,如上所述的发动机工装装置,还包括:

31.两个牵引杆,两个牵引杆分别与支撑板沿预设轴线的两端固定连接,且两个牵引杆的牵引方向相反。

32.与现有技术相比,本技术实施例提供的一种发动机工装装置,至少具有以下有益效果:

33.本实施例中的发动机工装装置通过分别设置第一支撑滑道和支撑调节板实现对支架支撑杆和主泵支撑杆的安装位置的调节,扩大了发动机工装装置的适用范围,避免了对每一种类型的发动机均设置一种工装所带来的需要反复投资且具有更换时间限制的问题,同时,通过在支撑板下发设置脚轮组,可以便捷的进行运输,并避免了进行翻台等无效作业降低工作效率。

附图说明

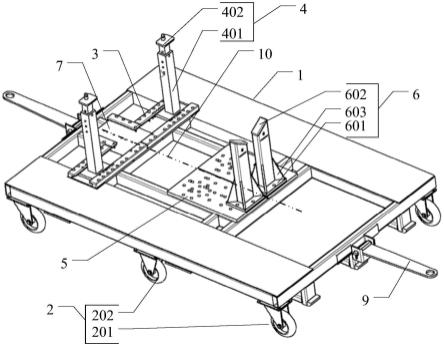

34.图1为本技术的发动机工装装置的结构示意图之一;

35.图2为本技术的发动机工装装置中支架支撑杆的安装示意图;

36.图3为本技术的发动机工装装置主泵支撑杆的安装示意图;

37.图4为本技术的发动机工装装置的结构示意图之二;

38.图5为本技术的发动机工装装置的结构示意图之三;

39.【附图标记说明】

40.1、支撑板;2、脚轮组;201、万向脚轮;202、定向脚轮;3、第一支撑滑道;4、支架支撑杆;401、支撑座;402、伸缩杆;403、第二销轴;5、支撑调节板;6、主泵支撑杆;601、板状结构;

602、斜面结构;603、加强肋;604,螺栓;7、第二支撑滑道;8、升降支撑机构;801、固定杆;802、支撑架;803、连接杆;804、升降机;9、牵引杆;10、预设轴线。

具体实施方式

41.为使本技术要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。在下面的描述中,提供诸如具体的配置和组件的特定细节仅仅是为了帮助全面理解本技术的实施例。因此,本领域技术人员应该清楚,可以对这里描述的实施例进行各种改变和修改而不脱离本技术的范围和精神。另外,为了清楚和简洁,省略了对已知功能和构造的描述。

42.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本技术的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。

43.在本技术的各种实施例中,应理解,下述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

44.应理解,本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

45.在本技术所提供的实施例中,应理解,“与a相应的b”表示b与a相关联,根据a可以确定b。但还应理解,根据a确定b并不意味着仅仅根据a确定b,还可以根据a和/或其它信息确定b。

46.参见图1至图5,本技术的一实施例提供了一种发动机工装装置,包括:

47.支撑板1;

48.脚轮组2,脚轮组2固定安装于支撑板1下方;

49.第一支撑滑道3,固定安装于支撑板1上,且在第一支撑滑道3上,沿长度方向设置有多组第一安装孔,第一支撑滑道3的长度方向与预设轴线10垂直;

50.两个支架支撑杆4,支架支撑杆4插设于第一支撑滑道3内,且设置有一组第二安装孔,通过第一销轴穿设第二安装孔以及一组第一安装孔,支架支撑杆4与第一支撑滑道3固定,两个支架支撑杆4关于预设轴线10对称;

51.支撑调节板5,固定安装于支撑板1上,支撑调节板5上设置有多组第三安装孔;

52.两个主泵支撑杆6,主泵支撑杆6上设置有一组第四安装孔,通过螺栓604穿设第四安装孔和一组第三安装孔,主泵支撑杆6与支撑调节板5固定,且两个主泵支撑杆6关于预设轴线10对称。

53.在本技术的一实施例中提供了一种发动机工装装置,该装置通过支撑板1提供整体支撑,保证整个装置的整体性;支撑板1上设置有提供安装位置的第一支撑滑道3和支撑调节板5,其中,用于对发动机支架进行支撑的两个支架支撑杆4,插设于第一支撑滑道3内,可通过滑道调节两个支架支撑杆4之间的间距以及各自的位置,通过第一锁销穿设第一支撑滑道3上的一组第一安装孔以及支架支撑杆4上设置的第二安装孔,将支架支撑杆4固定

于在第一支撑滑道3上,使得可根据发动机的尺寸便捷的对两个支架支撑杆4进行调节或更换,保证对发动机支架支撑到位,同时使用锁销进行限位,有利于保证使用安全;

54.支撑调节板5上设置有多组第三安装孔,用于对发动机主泵进行支撑的两个主泵支撑杆6设置于支撑调节板5上,且通过选择对应的第三安装孔,可对主泵支撑之间的距离以及主泵支撑杆6与支架支撑杆4之间的轴向距离进行调整,并通过螺栓604穿设主泵支撑杆6上设置的第四安装孔以及选定的第三安装孔,将主泵支撑杆6固定在支撑调节板5上,使得通过两个支架支撑杆4和两个主泵支撑杆6实现对发动机的支撑。

55.支撑板1下方还设置有脚轮组2,通过该脚轮组2可实现整个装置的活动,有利于避免在运输工装装置时需要进行多次翻台所带来的非能效作业或无效作业。

56.综上所述,本实施例中的发动机工装装置通过分别设置第一支撑滑道3和支撑调节板5实现对支架支撑杆4和主泵支撑杆6的安装位置的调节,扩大了发动机工装装置的适用范围,避免了对每一种类型的发动机均设置一种工装所带来的需要反复投资且具有更换时间限制的问题,同时,通过在支撑板1下发设置脚轮组2,可以便捷的进行运输,并避免了进行翻台等无效作业降低工作效率。

57.需要说明的是,上述中的支撑板1、脚轮组2、两个主泵支撑杆6、两个支架支撑杆4、第一支撑滑道3以及支撑调节板5,均关于一预设轴线10对称设置,进而有利于保证发动机稳定的放置在该发动机工装装置。进一步的,该预设轴线10沿发动机工装装置的运输方向设置。

58.参见图1或图2,具体地,如上所述的发动机工装装置,支架支撑杆4包括:相对伸缩的支撑座401和伸缩杆402;

59.其中,支撑座401插设于第一支撑滑道3内与第一支撑滑道3固定,且在支撑座401远离第一支撑滑道3的一端设置有多对平行于第一支撑滑道3的第五安装孔;

60.伸缩杆402第一部分插设于支撑座401内,且第一部分上设置有至少一对第六安装孔,通过第二锁销304穿设第五安装孔和第六安装孔,伸缩杆402与支撑座401固定。

61.在本技术的一具体实施例中,支架支撑杆4为伸缩结构,包括:相对伸缩的支撑座401和伸缩杆402,其中,支撑座401用于与第一支撑滑道3固定,且远离第一支撑滑道3的一端设置有多对平行于第一支撑滑道3的第五安装孔,伸缩杆402插设于支撑座401内的第一部分上设置有至少一对第六安装孔,该第六安装孔与第五安装孔方向对应设置,在根据发动机类型确定伸缩杆402突出于支撑座401的部分的长度后,通过抽拉伸缩杆402进行调整,并通过第二锁销304穿设第五安装孔和第六安装孔,将伸缩杆402与支撑座401固定,实现对支架支撑杆4高度的调节,进一步的扩大了发动机工装装置的适用范围。

62.需要说明的是,第六安装孔的优选为设置为两对,以对伸缩杆402进行多自由度的限定,进而有利于保证支架支撑杆4的稳定性。

63.参见图1或图3,具体地,如上所述的发动机工装装置,主泵支撑杆6的第一端形成为板状结构601,且板状结构601上设置有第四安装孔;

64.主泵支撑杆6的第二端形成为向预设轴线10倾斜的斜面结构602,第一端与第二端相对设置。

65.在本技术的另一具体实施例中,主泵支撑杆6面向支撑板1的第一端形成为板状结构601,通过该板状结构601可以增大主泵支撑杆6与支撑板1的接触面积,进而保证主泵支

撑杆6在安装和/或放置发动机后的稳定性。主泵支撑杆6远离支撑板1的第二端形成为向预设轴线10倾斜的斜面结构602,两个主泵支撑杆6围成以v型结构,当发动机放置时,可增大对发动机主泵的接触面积,进而实现对发动机的有效支撑。

66.进一步的,该斜面结构602还可以设置为曲面结构,以便进一步的增大对主泵的接触面积。

67.优选地,如上所述的发动机工装装置,斜面结构602处设置有缓冲体。

68.在本技术的再一实施例中,在斜面结构602处还设置有缓冲体,通过该缓冲体可对发动机的主泵进行缓冲和保护,同时由于发动机在放置时会使缓冲体产生形变,有利于增大对发动机主泵的接触面积,进而实现对发动机的有效支撑。

69.进一步的,该缓冲体与斜面结构602为可拆卸连接,使得可对磨碎的缓冲体进行更换,同时,也可针对发动机类型对缓冲体的形状进行设计。

70.需要说明的是,缓冲体的材质包括但不限于橡胶、聚氨酯等

71.参见图1或图3,进一步的,如上所述的发动机工装装置,主泵支撑杆6还包括:加强肋603;

72.加强肋603从板状结构601沿朝向第二端的方向延伸。

73.在本技术的又一实施例中,主泵支撑杆6还包括:加强肋603,该加强肋603从板状结构601沿朝向第二端的方向延伸,有利于增强主泵支撑杆6底部的抗扭、抗弯的能力,进一步保证对发动机的温稳定支撑。

74.参见图1,具体地,如上所述的发动机工装装置,脚轮组2包括:

75.万向脚轮201,支撑板1的四个角分别设置有一个万向脚轮201;

76.定向脚轮202,与其中两个万向脚轮201共直线设置,且定向脚轮202的行进方向与预设轴线10平行。

77.在本技术的一具体实施例中,脚轮组2包括至少四个万向脚轮201,且其中四个万向脚轮201设置于支撑板1的四个角,保证支撑板1的移动时的平稳性;同时,还设置有定向脚轮202,其中定向脚轮202设置与其中两个万向脚轮201共直线设置,且定向脚轮202的行进方向与预设轴线10平行,用以保证发动机工装装置沿直线行驶,避免甩尾。其中,定向脚轮202低于万向脚轮201,使得定向脚轮202在地面不平时,也可始终与地面接触,有利于实现安全可靠的行驶。

78.参见图1、2和4,优选地,如上所述的发动机工装装置,还包括:

79.第二支撑滑道7,固定安装于支撑板1上,与第一支撑滑道3垂直连通,且关于预设轴线10对称,第二支撑滑道7上设置有至少一组第七安装孔;

80.升降支撑机构8,插设于第二支撑滑道7内,且设置有一组第八安装孔,通过第三销轴穿设第七安装孔以及一组第八安装孔,升降支撑机构8与第二支撑滑道7固定。

81.在本技术的另一优选实施例中,发动机工装装置包括:与第一支撑滑道3垂直设置的第二支撑滑道7以及一升降支撑机构8,其中该升降支撑机构8插设于第二支撑滑道7内,可根据发动机的类型调节升降支撑机构8的位置,当确定升降支撑机构8位置后,通过第三锁销穿设调节升降支撑机构8上的第八安装孔以及一组第二支撑滑道7上设置的第七安装孔,实现对升降支撑机构8的固定安装。其中,升降支撑机构8在未上升时低于支架支撑杆4的高度,当升降支撑机构8上升到一定高度后,可为发动机提供支撑力,进一步上升后会使

得发动机支架脱离与支架支撑杆4的接触,以便于对发动机支架进行更换;当更换完成后,可通过使升降支撑机构8下降,恢复到支架支撑杆4与发动机支架接触的状态。通过该升降支撑机构8取代行车的吊装作业,消除吊装作业的安全隐患。

82.需要说明的是,该升降支撑机构8可实时安装于发动机工装装置上,也可根据发动机是否具有更换发动机支架的需求进行选配。

83.参见图4或图5,具体地,如上所述的发动机工装装置,升降支撑机构8包括:固定杆801、支撑架802、连接杆803以及至少一个升降机804;

84.其中,固定杆801一端与第二支撑滑道7固定连接,另一端与升降机804的第三端固定;

85.支撑架802固定安装与升降机804的第四端,第四端与第三端相对设置;

86.连接杆803连接至少一个升降机804。

87.在本技术的一具体实施例中,对上述的升降支撑机构8进行举例说明,其中,升降支撑机构8包括:用于与第二支撑滑道7固定的固定杆801,用于与发动机接触的支撑架802,设置于固定杆801和支撑架802之间的升降机804以及连接至少一个升降机804的连接杆803;其中,连接杆803与升降机804之间构成双涡轮蜗杆升降机804构,便于实现升降机804的升降,并保证升降机804的同步升降。可选地,升降机804可选用手动、电动、气动、液动等多种驱动形式。

88.参见图1,优选地,如上所述的发动机工装装置,还包括:

89.两个牵引杆9,两个牵引杆9分别与支撑板1沿预设轴线10的两端固定连接,且两个牵引杆9的牵引方向相反。

90.在本技术的另一优选实施例中,支撑板1上设置有两个牵引杆9,且两个牵引杆9分别与支撑板1沿预设轴线10的两端固定连接,使得两个牵引杆9的牵引方向相反,便于在运输过程中,牵引车对发动机工装装置均采用正向牵引,有利于提高牵引效率。

91.此外,本技术可以在不同例子中重复参考数字和/或字母。这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施例和/或设置之间的关系。

92.还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含。

93.以上所述是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1