车身结构和车辆的制作方法

1.本实用新型涉及车辆技术领域,尤其是涉及一种车身结构和车辆。

背景技术:

2.随着科技发展、人们生活水平的不断提高,人们对汽车品质要求也越来越高。nvh特性给汽车用户感受是最表面和最直接的。汽车nvh特性是汽车行业与相关汽车零部件行业最关注的综合性问题之一,尤其是随着用户对大空间需求不断提升,对于空间较大的车型,车身大板件增多,板件振动控制成为nvh控制重要指标之一。其中,天窗结构是车辆重要大板件结构,路面激励易导致大板件产生振动,进而导致车内路噪问题。

3.相关技术中,大多车型上的天窗结构,通过提升顶盖、天窗安装位置板件厚度来提升强度,降低振动响应。但是该设计增重较多,未充分利用结构设计提升强度,造成重量增加较多,并且振动衰减能力较弱,不能很好地降低路面激励产生路噪问题。

技术实现要素:

4.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出了一种车身结构,在天窗安装位置设有前横梁、中横梁,围绕天窗设有第一天窗加强板,使前横梁、中横梁和第一天窗加强板的两端与车身纵梁连接,提升强度且降低振动。

5.本实用新型还提出了一种车辆。

6.根据本实用新型第一方面实施例的车身结构,包括:顶盖本体;前横梁,所述前横梁设置在所述顶盖本体的一侧;中横梁,所述中横梁设置在所述前横梁的一侧且与所述前横梁间隔设置;第一天窗加强板,所述第一天窗加强板设置在所述前横梁和所述中横梁之间;第二天窗加强板,所述第二天窗加强板设置在所述中横梁的后侧;车身纵梁,所述车身纵梁设置在所述顶盖本体的两端,所述前横梁、所述中横梁、所述第一天窗加强板和所述第二天窗加强板的两端分别与所述车身纵梁固定连接。

7.根据本实用新型实施例的车身结构,通过围绕车辆前部的天窗安装位置的前侧设置前横梁、天窗安装位置的后侧设置中横梁,以及围绕天窗安装位置的四周侧设置第一天窗加强板,并且,围绕车辆后部的天窗安装位置的四周侧设置第二天窗加强板,可以有效提升天窗安装位置处的结构强度,并且,前横梁的两端与车身纵梁固定连接,借助车身纵梁的结构强度可以有效提升前横梁的结构强度,以及中横梁的两端以及第一天窗加强板的两端、第二天窗加强板均与车身纵梁固定连接,借助车身纵梁的结构强度,可以有效提升中横梁的结构强度以及第一天窗加强板、第二天窗加强板的结构强度,这样,通过增强前横梁、中横梁以及第一天窗加强板、第二天窗加强板的结构强度,可以更好地提升两个天窗安装位置处的结构强度。而且,通过增强前横梁、中横梁、第一天窗加强板、第二天窗加强板与顶盖本体以及车身纵梁之间的连接强度,可以有效降低车身结构的振动异响,从而可以有效提升车辆的nvh性能。

8.根据本实用新型的一些实施例,所述第一天窗加强板为中空的框架结构,所述第

一天窗加强板在车辆的长度方向上的一侧设置有多个凹槽和多个凸起且多个所述凹槽和多个所述凸起依次相间设置。

9.根据本实用新型的一些实施例,所述第一天窗加强板沿车辆的宽度方向上的两侧分别设置有多个第三凸起,相邻两个所述第三凸起之间的间距互不相等。

10.根据本实用新型的一些实施例,第二天窗加强板为中空的框架结构,第二天窗加强板在车辆的宽度方向和/或长度方向上设置有至少两个相互连接的台阶板且至少两个所述台阶板的宽度尺寸互不相等。

11.根据本实用新型的一些实施例,所述第二天窗加强板在长度方向上的一侧设置有三个所述台阶板,三个所述台阶板分别为第一台阶板、第二台阶板和第三台阶板,所述第二台阶板连接在所述第一台阶板和所述第三台阶板之间,所述第一台阶板、所述第二台阶板和所述第三台阶板沿所述天窗加强板的长度方向逐渐增高。

12.根据本实用新型的一些实施例,所述车身纵梁上设置有延伸部,所述延伸部朝向所述中横梁的一端凸起以形成拱形结构,所述延伸部与所述中横梁的至少一端固定连接。

13.根据本实用新型的一些实施例,还包括:后横梁,所述后横梁设置在所述顶盖本体的后侧且两端与所述车身纵梁固定连接,所述第二天窗加强板设置在所述中横梁和所述后横梁之间。

14.根据本实用新型的一些实施例,所述后横梁在宽度方向上的中部设置有第二凸起和第三凸起,所述第二凸起和第三凸起连接相互连接,所述第二凸起背离所述第三凸起的一侧设置有第二翻边,所述第三凸起背离所述第二凸起的一侧设置有第三翻边,所述第二翻边和所述第三翻边与所述顶盖本体固定连接。

15.根据本实用新型的一些实施例,所述前横梁与所述中横梁之间的间距与所述中横梁与所述后横梁之间的间距的比值为h,所述h满足关系式:0.4<h<0.6。

16.根据本实用新型第二方面实施例的车辆,包括:所述的车身结构。

17.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

18.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

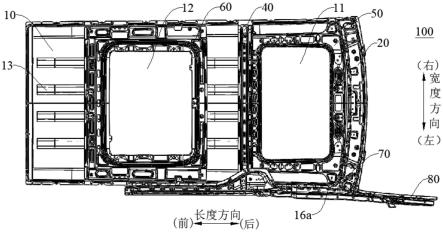

19.图1是根据本实用新型实施例的车身结构的俯视图;

20.图2是根据本实用新型实施例的车身结构的仰视图;

21.图3是根据本实用新型实施例的车身结构的局部结构图一;

22.图4是根据本实用新型实施例的车身结构的局部结构图二;

23.图5是根据本实用新型实施例的车身结构的局部结构的装配示意图一;

24.图6是根据本实用新型实施例的车身结构的局部结构的装配示意图二;

25.图7是根据本实用新型实施例的车身结构的局部结构的装配示意图三;

26.图8是根据本实用新型实施例的前横梁的结构示意图一;

27.图9是根据本实用新型实施例的前横梁的结构示意图二;

28.图10是根据本实用新型实施例的中横梁的结构示意图一;

29.图11是根据本实用新型实施例的中横梁的结构示意图二;

30.图12是根据本实用新型实施例的后横梁的结构示意图。

31.图13是根据本实用新型实施例的第一天窗加强板的仰视图;

32.图14是根据本实用新型实施例的第一天窗加强板的立体图;

33.图15是根据本实用新型实施例的第一天窗加强板的局部剖视图;

34.图16是根据本实用新型实施例的第一天窗加强板的局部结构图一;

35.图17是根据本实用新型实施例的第一天窗加强板的局部结构图二;

36.图18是根据本实用新型实施例的第二天窗加强板的仰视图;

37.图19是根据本实用新型实施例的第二天窗加强板的立体图;

38.图20是根据本实用新型实施例的第二天窗加强板的局部结构图一;

39.图21是根据本实用新型实施例的第二天窗加强板的局部结构图二;

40.图22是根据本实用新型实施例的第二天窗加强板的局部结构图三;

41.图23是根据本实用新型实施例的第二天窗加强板的局部结构图四。

42.附图标记:

43.100、车身结构;

44.10、顶盖本体;11、前天窗口;12、后天窗口;13、第三凹槽;

45.20、前横梁;21、第一凹槽;22、第二凹槽;

46.30、后横梁;31、第二凸起;32、第三凸起;33、第二翻边;34、第三翻边;35、第一开口槽;36、第二开口槽;37、第二开孔;

47.40、中横梁;41、第一凸起;42、第一翻边;43、第一开孔;

48.50、第一天窗加强板;10a、第一天窗加强板主体;11a、天窗口;12a、第四凸起;13a、第五凸起;14a、第四凹槽;15a、第五凹槽;16a、第二连接件;17a、第六凹槽;18a、第六凸起;19a、第七凸起;20a、第三开孔;21a、第四开孔;

49.60、第二天窗加强板;10b、第二天窗加强板主体;11b、第四台阶板;12b、第五台阶板;13b、第八凸起;14b、第七凹槽;15b、第一台阶板;16b、第二台阶板;17b、第三台阶板;18b、第九凸起;19b、第五开孔;20b、第六开孔;21b、加强支架;22b、第十凸起;23b、第六台阶板;24b、第七台阶板;25b、第七开孔;

50.70、第一连接件;71、第一折边;72、第二折边;

51.80、车身纵梁;81、延伸部;82、第一纵梁;83、第二纵梁;84、第三连接件;85、加强件。

具体实施方式

52.下面详细描述本实用新型的实施例,参考附图描述的实施例是示例性的,下面详细描述本实用新型的实施例。

53.下面参考图1-图23描述根据本实用新型实施例的车身结构100,以及本实用新型还提出了一种具有上述车身结构100的车辆。

54.结合图1-图7所示,车身结构100包括:顶盖本体10、前横梁20、中横梁40、第一天窗加强板50、第二天窗加强板60以及车身纵梁80。

55.其中,前横梁20设置在顶盖本体10的一侧,中横梁40设置在前横梁20的一侧,并且

中横梁40与前横梁20间隔设置,第一天窗加强板50设置在前横梁20和中横梁40之间。如此设置,前横梁20位于靠近车辆车头的部分,中横梁40位于靠近车辆车身的部分,在本实施方式中,前横梁20和第一天窗加强板50朝向车辆车头的一侧均为拱形结构,利用拱形结构具有强度大特点可以提升前横梁20以及第一天窗加强板50的结构强度,同时对车头的部分起到很好的修饰作用。中横梁40与车辆的宽度方向相平行,前横梁20和中横梁40均为钢板材质,钢板具有连接强度高、抗高温、耐腐蚀、耐磨损能力强的优点,以适应车辆车身的要求。

56.以及,前横梁20和后横梁30分别设置在第一天窗加强板50沿车辆的长度方向上的两侧,即前横梁20位于第一天窗加强板50的前侧,中横梁40位于第一天窗加强板50的后侧,由于天窗安装位置处的强度薄弱,通过前横梁20和中横梁40对天窗安装位置的前后加强以及第一天窗加强板50对天窗安装位置的四周侧的加强,可以大大提升天窗安装位置处的结构强度,从而可以增强车辆的防碰撞性能,有效保证驾乘人员的生命安全。

57.并且,第二天窗加强板60设置在中横梁40的后侧。如此,第二天窗加强板60设置于中横梁40的后侧,与第一天窗加强板50间隔设置,使得第一天窗加强板50位于车辆相对靠前的位置,作为前天窗的加强结构,第二天窗加强板60位于车辆中部或中后部的部分,作为后天窗的加强结构,相比于全景天窗的结构设计,可以确保车辆顶部的结构强度,以提高车辆的安全性能。但是,由于天窗安装位置处的强度较为薄弱,第二天窗加强板60对天窗安装位置的四周侧的加强,可以大大提升天窗安装位置处的结构强度,从而可以增强车辆的防碰撞性能,有效保证驾乘人员的生命安全。

58.此外,车身纵梁80设置在顶盖本体10的两端,前横梁20、中横梁40、第一天窗加强板50和第二天窗加强板60的两端分别与车身纵梁80固定连接。如此设置,前横梁20的两端与车身纵梁80固定连接,借助车身纵梁80的结构强度以及前横梁20具有拱形结构的特点,可以有效提升前横梁20的结构强度。以及,中横梁40的两端、第一天窗加强板50的两端均与车身纵梁80固定连接,借助车身纵梁80的结构强度,可以提升中横梁40的结构强度以及第一天窗加强板50的结构强度,通过增强前横梁20、中横梁40以及第一天窗加强板50的结构强度,可以有效加强天窗安装位置处的结构强度。

59.并且,第二天窗加强板60沿宽度方向向两侧延伸与车身纵梁80进行连接,借用车身纵梁80的结构强度提升天窗安装位置的结构强度以及车身结构100的整体强度。其中,车身纵梁80与前横梁20、中横梁40、第一天窗加强板50、第二天窗加强板60可采用焊接连接,可以有效确保与车身纵梁80之间的连接可靠性。此外,增强后横梁30、第二天窗加强板60与顶盖本体10以及车身纵梁80之间的连接强度,可以有效降低车身结构100的振动异响。

60.需要说明的是,附图所示的长度方向为车辆的长度方向,宽度方向为车辆的宽度方向,在车辆的长度方向上,箭头所指的前为车辆朝向车头的一侧,即车辆的前侧,箭头所指的后为车辆朝向车尾的一侧,即车辆的后侧,以及箭头所指的左为车辆在宽度方向的左端,即车辆的左端,箭头所指的右为车辆在宽度方向的右端,即车辆的右端。本实用新型的方位主要以车辆的长度方向、宽度方向以及车辆的前后左右为主要基准方向。

61.由此,通过围绕车辆前部的天窗安装位置的前侧设置前横梁20、天窗安装位置的后侧设置中横梁40,以及围绕天窗安装位置的四周侧设置第一天窗加强板50,可以有效提升天窗安装位置处的结构强度,并且,前横梁20的两端与车身纵梁80固定连接,借助车身纵梁80的结构强度可以有效提升前横梁20的结构强度,以及中横梁40的两端以及第一天窗加

强板50的两端均与车身纵梁80固定连接,借助车身纵梁80的结构强度,可以有效提升中横梁40的结构强度以及第一天窗加强板50的结构强度,这样,通过增强前横梁20、中横梁40以及第一天窗加强板50的结构强度,可以更好地提升天窗安装位置处的结构强度。以及,围绕车辆后部的天窗安装位置设置第二天窗加强板60,可以有效提升天窗安装位置处的结构强度,而且,通过增强前横梁20、中横梁40、第一天窗加强板50、第二天窗加强板60与顶盖本体10以及车身纵梁80之间的连接强度,可以有效降低车身结构100的振动异响,从而可以有效提升车辆的nvh性能。

62.如图8和图9所示,前横梁20上设置有多个第一凹槽21,至少两个第一凹槽21沿车辆的宽度方向上延伸,至少一个第一凹槽21沿车辆的长度方向上延伸且连通至少两个第一凹槽21。如此设置,至少两个第一凹槽21沿车辆的宽度方向(即前横梁20的长度方向)延伸,至少一个第一凹槽21沿车辆的长度方向(即前横梁20的宽度方向)延伸,并且沿车辆的长度方向延伸的至少一个第一凹槽21连接于沿车辆的宽度方向延伸的至少两个第一凹槽21,使得上述的至少一个第一凹槽21和至少两个第一凹槽21共同形成土字形结构或工字形结构,例如本实用新型中为土字形结构,相比于平直结构的前横梁20结构而言,在不增加前横梁20厚度的前提下实现了对车身结构100的结构强度的提升。进一步地,至少一个第一凹槽21和至少两个第一凹槽21所形成的土字形结构或工字形结构可以设置在前横梁20处于车辆的中间位置,可以有效增强中间薄弱位置的结构强度。当然,还可以在中间位置的两侧分别设置上述的土字形结构或工字形结构,在不增加前横梁20的厚度的同时可以有效提升前横梁20的结构强度,并且,多个土字形结构或工字形结构或多个第一凹槽21之间具有不同的强度,可以使不同位置具有不同的振动频率。当路面振动传递至整车时,可利用该处不同位置的振动频率吸收振动,从而不会使整车产生较大的振动现象。即,强度差异实现了前横梁20结构的局部避频设计,从而降低振动传递灵敏度,优化车内中低频声,为驾乘人员打造一个安静舒适乘坐空间。

63.其中,第一凹槽21的深度可以设置在8mm~12mm范围内,例如10mm,使前横梁20在此处的厚度尺寸适中,不会过薄,可以有效确保前横梁20的结构强度,同时实现减重。

64.此外,前横梁20为拱形结构,如此,可以利用拱形结构具有强度大的特点,可以提高前横梁20在车身结构100的位置强度,并且对于整车造型可以起到很好的修饰作用,可以提高车辆的外观。并且,前横梁20朝向车辆前方凸起以形成拱形结构,可以有效提高车辆前侧的结构强度。以及,拱形结构的高宽比范围可以设置在0.07~0.013之间,例如拱形结构的高宽比为0.01,设置合理,不会使拱形结构弯曲过度,且不会过分平直,可以有效提高前横梁20的结构强度。倘若高宽比的值过大,意味着弯曲程度较大,当车辆发生侧面碰撞时,使得前横梁20容易发生弯曲变形甚至断裂,造成车辆严重变形,从而对驾乘人员的生命造成严重的影响,倘若高宽比的值过小,则弯曲程度较小,不足以提升前横梁20的结构强度,则失去拱形结构的意义。其中,高宽比为拱形结构的矢高与拱形结构的弦长的比值,弦长为拱形结构的两个端点之间的连线,矢高为从弦长的中心向拱形结构做垂直段且与拱形结构相交的点之间的连线。

65.进一步地,前横梁20上还间隔设置有多个第二凹槽22,第二凹槽22设置在前横梁20的左右两端,并且构造为拱形结构。如此设置,前横梁20在车辆的宽度方向上的左右两端设置多个第二凹槽22,并且第二凹槽22为拱形结构,利用拱形结构具有强度大的特点,可以

提升前横梁20两端的结构强度,并且,多个第一凹槽21和多个第二凹槽22间隔设置,使得前横梁20的不同位置上存在强度差异,强度不同,进而使不同位置具有不同的振动频率。当车辆行驶过程中,发动机振动激励以及路面振动传递至整车时,可利用该处不同位置的振动频率吸收振动,从而不会使整车产生较大的振动现象。即,强度差异实现了前横梁20结构的局部避频设计,从而有效降低振动传递灵敏度,优化车内中低频声,为驾乘人员打造一个安静舒适乘坐空间。

66.结合图9和图10所示,中横梁40沿车辆的长度方向上的中部设置有第一凸起41,并且沿车辆的宽度方向延伸设置,中横梁40沿车辆的长度方向上的两侧设置有第一翻边42,并且第一翻边42与顶盖本体10固定连接。如此设置,中横梁40沿车辆的长度方向(即中横梁40的宽度方向)的中部设有第一凸起41,使得第一凸起41沿中横梁40的长度方向延伸,并且中横梁40沿车辆的长度方向(即中横梁40的宽度方向)的两侧设有第一翻边42,使得第一凸起41和两侧的第一翻边42与顶盖本体10形成封闭的盒状结构,利用该结构具有强度大的特点可以有效提升中横梁40在顶盖本体10上的结构强度。其中,两侧的第一翻边42可以提升与顶盖本体10之间的连接面积,保证中横梁40与顶盖本体10之间的连接可靠性。

67.在本实施方式中,中横梁40沿车辆的长度方向的尺寸可以设置在100mm~115mm范围内,第一翻边42的尺寸可以设置在12mm~22mm范围内,设置合理,可以有效保证第一翻边42与顶盖本体10之间的可靠连接,从而提高中横梁40在车身结构100上的安装强度。

68.其中,第一凸起41上设置有多个第一开孔43,并且多个第一开孔43间隔设置。如此设置,在第一凸起41上设有多个第一开孔43,在本实施例中,依据第一凸起41的长度设置有十个第一开孔43,在不影响提升结构强度的同时可以实现减重降成本设计,符合车辆轻量化的设计。此外,第一开孔43可以为椭圆形孔或者长圆形孔,结构简单且加工方便。

69.如图2、图8-图12以及图18-图23所示,车身结构100还包括:后横梁30,后横梁30设置在顶盖本体10的后侧,并且两端与车身纵梁80固定连接,第二天窗加强板60设置在中横梁40和后横梁30之间。如此设置,后横梁30位于靠近车辆车尾的部分,并且两端与车身纵梁80连接,借助车身纵梁80的结构强度,可以有效提升后横梁30的结构强度.中横梁40和后横梁30与车辆的宽度方向相平行,后横梁30可以为钢板材质,以适应车辆车身的要求。并且,第二天窗加强板60设置于中横梁40和后横梁30之间,即位于车辆中部或中后部的部分,由于天窗安装位置处的强度薄弱,第二天窗加强板60对天窗安装位置的四周侧的加强,可以大大提升天窗安装位置处的结构强度,从而可以增强车辆的防碰撞性能,有效保证驾乘人员的生命安全。

70.其中,后横梁30在宽度方向上的中部设置有第二凸起31和第三凸起32,第二凸起31和第三凸起32连接相互连接,第二凸起31背离第三凸起32的一侧设置有第二翻边33,第三凸起32背离第二凸起31的一侧设置有第三翻边34,第二翻边33和第三翻边34与顶盖本体10固定连接。结合图11和图12所示,后横梁30在宽度方向上的中部设有第二凸起31和第三凸起32,使得第二凸起31和第三凸起32沿后横梁30的长度方向延伸设置,并且第二凸起31和第三凸起32相互连接使得后横梁30的横面形成双拱形结构,利用双拱形结构强度大的特点,可以有效提升后横梁30在顶盖本体10上的结构强度。并且第二凸起31背离第三凸起32的一侧设有第二翻边33,第三凸起32背离第二凸起31的一侧设有第三翻边34,使得第二翻边33、第二凸起31、第三凸起32和第三翻边34与顶盖本体10之间形成封闭腔体,利用封闭腔

体和双拱形结构可以更好地提升后横梁30在顶盖本体10上的位置强度,从而可以提升车身结构100的整体强度。

71.其中,第二翻边33上设置有多个第一开口槽35且构造为拱形结构;和/或,第三翻边34上设置有多个第二开口槽36且构造为拱形结构。如此设置,在第二翻边33上设有拱形结构的第一开口槽35,利用拱形结构强度大的特点可以提升后横梁30的一侧边缘位置的结构强度,同时可以实现减重效果。在第三翻边34设有拱形结构的第二开口槽36,同理,可以提升后横梁30的另一侧边缘位置的结构强度,同时实现减重。并且,第一开口槽35的数量可以为至少六个,第二开口槽36的数量可以为至少三个,使得后横梁30在宽度方向上的两侧边缘位置存在强度差异,进而具有不同的振动频率,可以有效吸收车身振动,从而实现了车身结构100的局部避频设计,有效降低了振动传递灵敏度。

72.并且,第二凸起31和第三凸起32的顶部分别设置有多个第二开孔37,第二凸起31上的第二开孔37和第三凸起32上的第二开孔37错位排布,并且数量不同。如此设置,在第二凸起31的第二开孔37和第三凸起32上的第二开孔37错位排布,并且数量不同,在减重的同时实现双拱形结构的局部避频设计,避免产生局部共振,从而可以有效降低路面激励传递至该位置的振动响应。在本实施方式中,在第二凸起31上设有八个第二开孔37,第三凸起32上设有七个第二开孔37,使得第二凸起31和第三凸起32的不同位置具有强度差异,进而使不同位置具有不同的振动频率,可以更好地吸收来自路面的振动激励能量,从而更好地降低振动传递灵敏度,有效提高车辆的nvh性能。

73.以及,前横梁20与中横梁40之间的间距与中横梁40与后横梁30之间的间距的比值为h,h满足关系式:2/5<h<3/5。如此设置,前横梁20与中横梁40之间的间距小于中横梁40与后横梁30之间的间距,可以使前横梁20与中横梁40之间的区域与中横梁40与后横梁30之间的区域具有强度差异,进而使不同区域具有不同的振动频率。当路面振动传递至整车时,可利用该处不同区域的振动频率吸收振动,不会使整车产生较大的振动现象,强度差异实现了车身结构100的局部避频设计,从而有效降低振动传递灵敏度,优化车内中低频声。在本实施方式中,前横梁20与中横梁40之间的间距约占顶盖本体10的1/3,中横梁40与后横梁30之间的间距约占顶盖本体10的2/3,从而实现车身结构在整体结构上的强度差异,有效降低振动响应灵敏度。

74.由此,通过在车身结构100上设置有间隔的前横梁20、中横梁40和后横梁30,可以很好地适应车辆车身的要求,并且至少两个第一凹槽21沿车辆的宽度方向(即前横梁20的长度方向)延伸,至少一个第一凹槽21沿车辆的长度方向(即前横梁20的宽度方向)延伸,并且沿车辆的长度方向延伸的至少一个第一凹槽21连接于沿车辆的宽度方向延伸的至少两个第一凹槽21,使得至少一个第一凹槽21和至少两个第一凹槽21共同形成土字形结构或工字形结构,相比于平直结构的前横梁20结构而言,能够结合前横梁20的自身特点进行结构设计,在不增加前横梁20厚度的前提下实现了对前横梁20以及车身结构100的结构强度的提升,从而可以有效提高车辆车身的安全性能。

75.如图3所示,车身结构100还包括:第一连接件70,第一连接件70设置在前横梁20的至少一端,并且固定连接于前横梁20与车身纵梁80之间。也就是说,前横梁20沿车辆的宽度方向上的至少一端设置有第一连接件70,第一连接件70连接在前横梁20和车身纵梁80之间,可以实现前横梁20和车身纵梁80之间的固定连接。相比于前横梁20的至少一端直接焊

接在车身纵梁80上而言,可以提高连接强度,保证前横梁20与车身纵梁80之间的连接可靠性,并且,通过第一连接件70的连接,可以防止前横梁20与车身纵梁80产生共振,从而有效降低振动传递响应。

76.其中,第一连接件70贴设于前横梁20上,第一连接件70的两侧设置有第一折边71,并且第一连接件70朝向车身纵梁80的一端设置有第二折边72,第一折边71与顶盖本体10固定连接,并且第二折边72与车身纵梁80固定连接。如此设置,参考图3所示,第一连接件70贴设在前横梁20的表面,并且,第一连接件70沿车辆的长度方向上的两侧均设有第一折边71,使得第一折边71可以与顶盖本体10贴设连接,以及,第一连接件70朝向车身纵梁80的一端设有第二折边72,第二折边72可以与车身纵梁80贴设连接,可以有效地保证第一连接件70可靠地连接在前横梁20的端部和车身纵梁80之间,从而提高前横梁20的结构强度和车身纵梁80的结构强度。其中,第一连接件70与前横梁20、顶盖本体10以及车身纵梁80之间的连接可以采用焊接连接,有效提升结构强度。

77.并且,第一天窗加强板50的两端设置有第二连接件16a,第二连接件16a构造为三角形结构,第二连接件16a的一端与第一天窗加强板50固定连接,并且另一端与车身纵梁80固定连接。如此设置,第一天窗加强板50沿车辆的宽度方向的两端设有第二连接件16a,第二连接件16a为三角形结构,参考图3所示,三角形结构的一侧边连接于第一天窗加强板50,另外两侧边延伸并与车身纵梁80连接,利用三角形结构具有强度大的特点以及车身纵梁80的结构强度,可以有效地提高第一天窗加强板50的两端的结构强度。相比于增加第一天窗加强板50的厚度而言,利用独特的三角形结构提高结构强度,同时还不会增重,符合车辆的轻量化设计。其中,第二连接件16a上设置有第六凹槽17a。如此设置,第二连接件16a可以通过第六凹槽17a的槽底与顶盖本体10紧密连接,从而可以有效地提高了第二连接件16a可靠地连接在第一天窗加强板50和车身纵梁8080之间。

78.而且,第一连接件70和第二连接件16a设置在第一天窗加强板50靠近前横梁20的一侧,并且第一连接件70和第二连接件16a邻近设置。如此设置,第一连接件70连接于前横梁20和车身纵梁80之间,第二连接件16a连接于第一天窗加强板50和车身纵梁80之间,可以有效提升天窗安装位置的前侧的结构强度。

79.结合图4-图7所示,车身纵梁80上设置有延伸部81,延伸部81朝向中横梁40的一端凸起以形成拱形结构,延伸部81与中横梁40的至少一端固定连接。如此设置,车身纵梁80上的延伸部81与中横梁40的至少一端固定连接,利用车身纵梁80的结构强度可以提升中横梁40的结构强度。并且,延伸部81朝向中横梁40的一端延伸凸起,形成了拱形结构,这样,不仅增大了车身纵梁80与中横梁40之间的连接面积,并且利用拱形结构强度大的特点,并结合车身纵梁80的自身结构强度,可以有效地提高中横梁40在顶盖本体10上的安装强度。

80.其中,如图5-图6所示,车身纵梁80设置有第一纵梁82和第二纵梁83,第一纵梁82和第二纵梁83之间设置有第三连接件84,第三连接件84构造为弯折结构,第三连接件84的一侧与第一纵梁82连接,并且另一侧与第二纵梁83连接。具体地,弯折结构具有两部分,一部分朝向车辆车头的方向延伸并与第一纵梁82连接,另一部分朝向中横梁40的一端的方向(也可以理解为车内方向)进行弯折,以及第二纵梁83朝向中横梁40的一端的方向延伸,并且与弯折结构的另一部分连接。如此,第二纵梁83朝向中横梁40的一端的方向延伸的部分,即为延伸部81,与中横梁40的一端进行固定连接,并且与弯折结构的另一部分进行连接。

81.以及,在第二纵梁83上设置有加强件85,加强件85朝向车辆的长度方向延伸设置,加强件85的一端构造为拱形结构且朝向高度方向凸起。如此设置,加强件85靠近中横梁40的一端设置有拱形结构,并且朝向高度方向凸起,使得该处凸起的拱形结构与第二纵梁83之间固定连接之后,形成具有强度大的封闭盒状的拱形结构,从而可以更好地提升中横梁40的结构强度,以及有效加强天窗安装位置处的结构强度。

82.如图13-17所示,第一天窗加强板50为中空的框架结构,第一天窗加强板50沿车辆的长度方向上的一侧设置有多个凹槽和多个凸起,并且多个凹槽和多个凸起依次相间设置。也就是说,在第一天窗加强板50沿车辆的长度方向上的一侧上设有多个凹槽和多个凸起,多个凹槽和多个凸起相间设置,形成“凸起、凹槽、凸起、凹槽”的排布结构,可以使第一天窗加强板50沿车辆的长度方向上的一侧的不同位置具有不同的结构强度,强度不同,使不同位置具有不同的振动频率。当车辆行驶过程中,发动机振动激励以及路面振动传递至整车时,可利用该处不同位置的振动频率吸收振动,从而不会使整车产生较大的振动现象。即,强度差异实现了第一天窗加强板50结构的局部避频设计,从而有效降低振动传递灵敏度,优化车内中低频声,为驾乘人员打造一个安静舒适乘坐空间。

83.其中,第一天窗加强板50包括:第一天窗加强板主体10a,第一天窗加强板主体10a上设置有天窗口11a,第一天窗加强板主体10a沿车辆的长度方向上的一侧设置有多个凹槽和多个凸起,并且多个凹槽和多个凸起依次相间设置。本实用新型的第一天窗加强板50可以提高自身的结构强度,相比于厚度一致的第一天窗加强板50而言,在不增加厚度的前提下实现了对第一天窗加强板50的结构强度的提升。

84.由此,在第一天窗加强板50沿车辆的长度方向上的一侧上设有多个凹槽和多个凸起,多个凹槽和多个凸起相间设置,形成“凸起、凹槽、凸起、凹槽”的排布结构,一方面,可以提高第一天窗加强板50的结构强度,相比于厚度一致的第一天窗加强板50而言,在不增加厚度的前提下实现了对第一天窗加强板50的结构强度的提升。另一方面,凸起和凹槽相间排布的结构,可以使第一天窗加强板50沿车辆的长度方向上的一侧的不同位置具有不同的结构强度,不同位置的强度不同,使得不同位置具有不同的振动频率。当车辆行驶过程中,路面振动传递至整车时,可利用该处不同位置的振动频率吸收振动,不会使整车产生较大的振动现象,从而有效降低振动传递灵敏度,优化车内中低频声,为驾乘人员打造一个安静舒适乘坐空间。

85.进一步地,第二连接件16a的一侧与第一天窗加强板50上的凸起或凹槽连接,并且另一侧用于与车身纵梁80连接。如此设置,第一天窗加强板50沿车辆的长度方向的两侧设有第二连接件16a,并使第二连接件16a的一侧与凸起或者凹槽连接,另一侧与车身纵梁80连接,这样可以进一步提升第一天窗加强板50的结构强度,并且第一天窗加强板50与车身纵梁80之间可靠地连接,从而可以有效保证天窗口11a位置的结构强度,不会使天窗口11a发生变形等问题。

86.进一步地,多个凸起包括:至少两个第四凸起12a和至少两个第五凸起13a,至少两个第四凸起12a构造为拱形结构,并且分别设置在第一天窗加强板主体10a沿车辆的长度方向上的一侧的左右两端,至少两个第五凸起13a构造为矩形结构,并且分别设置在第一天窗加强板主体10a沿车辆的长度方向上的一侧的左右两端,并且至少两个第五凸起13a设置在至少两个第四凸起12a之间。也就是说,在第一天窗加强板主体10a沿车辆的长度方向上的

一侧上,至少两个第四凸起12a分别位于该侧相对中间距离较远的两端,至少两个第五凸起13a分别位于该侧相对中间距离较近的两端,如此,至少两个第四凸起12a分别位于至少两个第五凸起13a的外侧。其中,第四凸起12a构造为拱形结构,利用拱形结构具有强度大的特点,可以提升该侧的结构强度,第五凸起13a构造为矩形结构,可以进一步提升该侧的结构强度,并且,第四凸起12a和第五凸起13a的结构不同,可以使第四凸起12a和第五凸起13a所处的位置具有不同的强度,进而使不同位置具有不同的振动频率,可以更好地吸收来自路面的振动激励能量,从而更好地降低振动传递灵敏度,有效提高车辆的nvh性能。

87.进一步地,多个凹槽包括:至少两个第四凹槽14a和至少两个第五凹槽15a,至少两个第四凹槽14a构造为三角形结构,并且分别设置在第一天窗加强板50沿车辆的长度方向上的一侧的左右两端,至少两个第五凹槽15a构造为椭圆形结构,并且分别设置在第一天窗加强板50沿车辆的长度方向上的一侧的左右两端,至少两个第五凹槽15a设置在至少两个第四凹槽14a之间。也就是说,在第一天窗加强板50沿车辆的长度方向上的一侧上,至少两个第四凹槽14a分别位于该侧相对中间距离较远的两端,至少两个第五凹槽15a分别位于该侧相对中间距离较近的两端,如此,至少两个第四凹槽14a分别位于至少两个第五凹槽15a的外侧。其中,第四凹槽14a构造为三角形结构,利用三角形结构具有强度大的特点,可以提升该侧的结构强度,第五凹槽15a构造为椭圆形结构,可以进一步提升该侧的结构强度,并且,第四凹槽14a和第五凹槽15a的结构不同,可以使第四凹槽14a和第五凹槽15a所处的位置具有不同的强度,进而使不同位置具有不同的振动频率,可以更好地吸收来自路面的振动激励能量,从而更好地降低振动传递灵敏度,有效提高车辆的nvh性能。

88.在本实用新型的实施例中,在第一天窗加强板50沿车辆的长度方向上的一侧上分别设置有两个第四凸起12a、两个第五凸起13a以及第四凹槽14a和第五凹槽15a,以该侧的中心为分界线,形成对称的“第四凹槽14a-第四凸起12a-第五凹槽15a-第五凸起13a-中心-第五凸起13a-第五凹槽15a-第四凸起12a-第四凹槽14a”的排布结构,既可以提高结构强度,还可以使该侧的不同位置具有强度差异,从而可以有效降低振动传递灵敏度。

89.此外,在第四凹槽14a背离第四凸起12a的一侧延伸设置,可以使延伸部分与车身纵梁80或其它板件进行连接,以利用车身纵梁80或其它板件的强度进一步提升第一天窗加强板50的结构强度。具体地,在本实施例中,第四凹槽14a可延伸60mm左右,以确保与车身纵梁80或其它板件之间进行可靠地连接。

90.如图2所示,第一天窗加强板50沿车辆的长度方向上的一侧为拱形结构,拱形结构的高宽比为h,h满足关系式:0.007<h<0.013。如此设置,将第一天窗加强板50沿车辆的长度方向上的一侧设计为拱形结构,一方面,利用拱形结构具有强度大的特点,可以提高第一天窗加强板50的结构强度,另一方面,对于整车造型可以起到很好的修饰作用,可以提高车辆的外观。并且,第一天窗加强板50朝向车辆前方凸起以形成拱形结构,可以有效提高天窗口11a前侧的结构强度。以及,拱形结构的高宽比的范围在0.07~0.013a之间,例如拱形结构的高宽比为0.01,设置合理,不会使拱形结构弯曲过度,且不会过分平直,可以有效提高第一天窗加强板50沿车辆的长度方向上的一侧的结构强度。倘若高宽比的值过大,意味着弯曲程度较大,当车辆发生侧面碰撞时,使得第一天窗加强板50发生弯曲变形甚至断裂,造成车辆严重变形,从而对驾乘人员的生命造成严重的影响,倘若高宽比的值过小,则弯曲程度较小,不足以提升第一天窗加强板50的结构强度,则失去拱形结构的意义。其中,高宽比

为拱形结构的矢高与拱形结构的弦长的比值,弦长为拱形结构的两个端点之间的连线,矢高为从弦长的中心向拱形结构做垂直段且与拱形结构相交的点之间的连线。

91.本实用新型的第一天窗加强板50安装在车辆的前天窗位置,独特的拱形结构能够对前天窗的前侧强度进行提升,以及对车辆的前侧造型起到很好地修饰作用。当然,也可以安装在车辆的后天窗位置,其结构可以提升前天窗和/或后天窗的结构强度。

92.结合图16所示,第一天窗加强板50沿车辆的宽度方向上的两侧分别设置有多个第六凸起18a,相邻两个第六凸起18a之间的间距互不相等。如此设置,第一天窗加强板50沿车辆的宽度方向上的两侧分别设置有多个第六凸起18a,并且相邻两个第六凸起18a之间的间距互不相等,多个第六凸起18a可以提升第一天窗加强板50的结构强度,同时,对多个第六凸起18a之间的距离进行差异设计,可以实现第一天窗加强板50在宽度方向上的两侧不同位置的强度差异,强度不同,则不同位置具有不同的振动频率,当车辆行驶过程中,路面振动激励传递至车身时,可利用不同位置的振动频率吸收振动,使整车不会产生较大的振动现象。即,强度差异实现了第一天窗加强板50结构的避频设计,从而有效降低振动响应灵敏度,优化车内中低频声,为驾乘人员打造安静舒适的乘坐空间。进一步地,第六凸起18a构造为拱形结构,利用拱形结构具有强度大的特点,可以提高第一天窗加强板50在宽度方向上的两侧的结构强度,从而既可以提高第一天窗加强板50的结构强度,还可以有效提升振动衰减能力。

93.在本实用新型的实施例中,第六凸起18a的数量为四个,四个第六凸起18a间隔排布在第一天窗加强板50沿车辆的宽度方向的一侧,以及四个第六凸起18a间隔排布在第一天窗加强板50沿车辆的宽度方向的一侧,四个第六凸起18a之间的间距可以依次逐渐递增或递减或不规律设置。当然,第六凸起18a的数量可以根据天窗口11a在其宽度方向上的尺寸进行设计,以确保不同位置具有不同的强度差异,从而可以有效降低路面振动激励能量。

94.结合图17所示,第一天窗加强板50沿车辆的长度方向上的另一侧设置有多个第七凸起19a,并且第七凸起19a构造为拱形结构。如此设置,第一天窗加强板50沿车辆的长度方向上的一侧设置有多个相间的凸起和凹槽,第一天窗加强板50沿车辆的长度方向上的另一侧设置有多个第七凸起19a,并且第七凸起19a为拱形结构,利用拱形结构具有强度大的特点,可以有效提高第一天窗加强板50沿车辆的长度方向上的另一侧的结构强度。在本实施例中,第七凸起19a的数量为十六个,十六个第七凸起19a均匀地排布在第一天窗加强板50沿车辆的长度方向上的另一侧上,并且车身纵梁80与第一天窗加强板50沿车辆的长度方向上的另一侧的左右两端进行连接,利用拱形结构和车身纵梁80的结构强度,可以更好地提升第一天窗加强板50的结构强度。进一步地,多个第七凸起19a之间的间距互不相等,如此,同上述的多个第六凸起18a的原理相同,对多个第七凸起19a之间的距离进行差异设计,可以实现第一天窗加强板50在长度方向上的另一侧不同位置的强度差异,强度不同,使得不同位置具有不同的振动频率,当车辆行驶过程中,路面振动激励传递至车身时,可利用不同位置的振动频率吸收振动,使整车不会产生较大的振动现象,有效提高第一天窗加强板50的振动衰减能力。

95.结合图13所示,第一天窗加强板50沿车辆的长度方向上的一侧的中间设置有第三开孔20a,并且第三开孔20a构造为矩形结构;和/或,第一天窗加强板50沿车辆的长度方向上的另一侧设置有多个第四开孔21a,并且多个第四开孔21a与多个第七凸起19a间隔设置。

如此设置,第一天窗加强板50沿车辆的长度方向上的一侧的中间位置设有矩形结构的第三开孔20a,不仅可以对第一天窗加强板50进行减重,还可以对第一天窗加强板50沿车辆的长度方向上的一侧的中间部位进行弱化处理,减小第三开孔20a两侧之间的振动传递,避免第三开孔20a两侧产生共振,从而很好地降低振动响应灵敏度。

96.并且,第一天窗加强板50沿车辆的长度方向上的另一侧设置有多个第四开孔21a,并且第四开孔21a与第七凸起19a间隔设置。也就是说,第一天窗加强板50沿车辆的长度方向上的另一侧上第四开孔21a与第七凸起19a相间设置,利用第七凸起19a的拱形结构加强结构强度的同时,第四开孔21a的设置可以实现减重效果。并且,不同位置的强度不同,可以使不同位置具有不同的振动频率,使得第一天窗加强板50沿车辆的长度方向上的另一侧上的不同位置具有不同的振动频率,可以利用不同位置的模态频率来吸收振动,有效阻断路面、发动机等振动激励传递至车身,有效降低了振动传递灵敏度,从而提高车辆的nvh性能。此外,在本实用新型的实施例中,第二开口构造为椭圆形结构,在不影响结构强度的前提下实现了减重降成本目的。

97.结合图1、图2以及图18-图23所示,第二天窗加强板60为中空的框架结构,第二天窗加强板60在宽度方向和/或长度方向上设置有至少两个相互连接的台阶板,并且至少两个台阶板的宽度尺寸互不相等。

98.也就是说,第二天窗加强板60在宽度方向上设有至少两个相互连接的台阶板,或者在长度方向上设有至少两个相互连接的台阶板,又或者在长度方向和宽度方向上都设有至少两个相互连接的台阶板,如此,相比于平直结构的第二天窗加强板60而言,可以有效提高第二天窗加强板60的四周侧的结构强度。并且,在宽度方向上或长度方向上的至少两个台阶板的宽度尺寸不相等,使得至少两个台阶板存在强度差异,进而使至少两个台阶板具有不同的模态频率,从而实现局部避频设计,降低振动响应。当车辆行驶过程中,发动机振动激励以及路面振动传递至整车时,可利用该第二天窗加强板60上不同位置的振动频率吸收振动,从而不会使整车产生较大的振动现象。即,尺寸差异实现了第二天窗加强板60结构的局部避频设计,从而有效降低振动传递灵敏度,优化车内中低频声,为驾乘人员打造一个安静舒适乘坐空间。

99.其中,第二天窗加强板60包括:第二天窗加强板主体10b,第二天窗加强板主体10b在宽度方向和/或长度方向上设置有至少两个相互连接的台阶板。

100.由此,第二天窗加强板60在宽度方向和/或长度方向上设置有至少两个宽度尺寸不同的台阶板,一方面,可以有效提高第二天窗加强板60的四周侧的结构强度,另一方面,使得至少两个台阶板存在强度差异,进而使至少两个台阶板具有不同的模态频率,从而实现局部避频设计,降低振动响应。当车辆行驶过程中,发动机振动激励以及路面振动传递至整车时,可利用该第二天窗加强板60上不同位置的振动频率吸收振动,使整车不会产生较大的振动现象,从而有效降低振动传递灵敏度,优化车内中低频声,为驾乘人员打造一个安静舒适乘坐空间。

101.进一步地,至少两个中的其中一个台阶板设置有多个凸起,并且另外一个台阶板设置有多个凹槽或多个开孔。如此设置,其中一个台阶板上的多个凸起和另外一个台阶板上的多个凹槽之间的配合或者其中一个台阶板上的多个凸起和另外一个台阶板上的多个开孔的配合,不仅可以提升天窗加强板100的结构强度,还可以进一步使第二天窗加强板60

的不同位置存在不同的强度,这样可以扩大模态频率的吸收范围,从而可以更好地吸收振动,更有效地降低振动传递的灵敏度,提高车辆的nvh性能。

102.并且,第二天窗加强板60在长度方向上的一侧设置有三个台阶板,三个台阶板分别为第一台阶板15b、第二台阶板16b和第三台阶板17b,第二台阶板16b连接在第一台阶板15b和第三台阶板17b之间,第一台阶板15b、第二台阶板16b和第三台阶板17b沿第二天窗加强板60的长度方向逐渐增高。结合图22所示,第二天窗加强板主体10b在长度方向上的一侧设置有第一台阶板15b、第二台阶板16b和第三台阶板17b,第二台阶板16b连接在第一台阶板15b和第三台阶板17b之间,第一台阶板15b、第二台阶板16b和第三台阶板17b沿第二天窗加强板主体10b的长度方向逐渐升高。如此设置,将第二天窗加强板主体10b在长度方向上的一侧划分为三级台阶板,并且第一台阶板15b、第二台阶板16b和第三台阶板17b逐级升高,可以有效提高第二天窗加强板主体10b在长度方向上的一侧的结构强度,并且不同级的台阶板具有强度差异,可以有效降低振动传递灵敏度。

103.进一步地,结合图20和图21所示,第二天窗加强板60在宽度方向上设置有两个台阶板,两个台阶板分别为第四台阶板11b和第五台阶板12b,第五台阶板12b设置在第四台阶板11b的外侧,第四台阶板11b上设置有多个第八凸起13b,并且第八凸起13b构造为拱形结构,第五台阶板12b上设置有多个第七凹槽14b,并且第七凹槽14b构造为拱形结构。如此设置,在宽度方向上,第二天窗加强板60设有第四台阶板11b和第五台阶板12b,在第四台阶板11b上设有多个拱形结构的第八凸起13b,利用拱形结构具有强度大的特点,可以提升第四台阶板11b的结构强度,以及在第五台阶板12b上设有多个拱形结构的第七凹槽14b,同样利用拱形结构具有强度大的特点,可以提升第五台阶板12b的结构强度。并且,多个拱形结构的第八凸起13b和多个拱形结构的第七凹槽14b可以使第四台阶板11b和第五台阶板12b之间存在强度差异,可以使第四台阶板11b和第五台阶板12b具有不同的振动频率,可以更好地吸收来自路面的振动激励能量,从而更好地降低振动传递灵敏度,有效提高车辆的nvh性能。

104.其中,第五台阶板12b位于第四台阶板11b的外侧,并且可以使第五台阶板12b的高度高于第四台阶板11b的高度,如此,可以更好地提升结构强度以降低振动响应,同时还可以使第四台阶板11b和第五台阶板12b与天窗以及车身纵梁80之间进行可靠地固定连接。

105.进一步地,第四台阶板11b的宽度尺寸与第五台阶板12b的宽度尺寸之间的比值为l,l满足关系式:0.4≤l≤0.6。如此设置,第四台阶板11b的宽度尺寸小于第五台阶板12b的宽度尺寸,并且第四台阶板11b的宽度尺寸大致是第五台阶板12b的宽度尺寸的一半,在本实施例中,第四台阶板11b的宽度尺寸是第五台阶板12b的宽度尺寸的一半,第四台阶板11b和第五台阶板12b的尺寸差异可以实现模态频率差异,从而实现局部避频设计,降低振动响应。

106.进一步地,相邻两个第八凸起13b之间的间距互不相等;和/或,相邻两个第七凹槽14b沿第二天窗加强板主体10b的长度方向上的尺寸互不相等。如此设置,多个第八凸起13b可以提升第二天窗加强板60的结构强度,同时,对多个第八凸起13b之间的距离进行差异设计,可以实现第二天窗加强板60在宽度方向上的两侧不同位置的强度差异,强度不同,则不同位置具有不同的振动频率,当车辆行驶过程中,路面振动激励传递至车身时,可利用不同位置的振动频率吸收振动,使整车不会产生较大的振动现象。同理,多个第七凹槽14b可以

提升第二天窗加强板60的结构强度,同时多个第七凹槽14b之间的距离差异,可以使第二天窗加强板60在宽度方向上的两侧不同位置存在强度差异,则不同位置具有不同的振动频率,实现了第二天窗加强板60结构的避频设计,从而有效降低振动响应灵敏度,优化车内中低频声,为驾乘人员打造安静舒适的乘坐空间。

107.在本实用新型的实施例中,第二天窗加强板60在宽度方向上设置有两个第七凹槽14b,其中一个第七凹槽14b沿长度方向上的长度尺寸范围可以设置为120mm~130mm范围内,例如125mm,另外一个第七凹槽14b沿宽度方向上的宽度尺寸范围可以设置为55mm~60mm范围内,例如58mm,如此,在利用拱形结构提升该位置强度的同时实现局部强度差异,有效降低振动传递灵敏度。

108.结合图23所示,第二天窗加强板60在长度方向上的另一侧设置有加强支架21b,并且构造为长条形结构,加强支架21b设置在第二天窗加强板60在长度方向上的另一侧的中间。如此设置,由于第二天窗加强板60在长度方向上的另一侧的中间位置较为薄弱,在该侧的中间位置设有加强支架21b,可以有效提升第二天窗加强板60的结构强度,并且中间位置以及两侧位置的强度不同,使得中间位置以及两侧位置具有不同的振动频率,当路面振动激励传递至车身时,第二天窗加强板60在长度方向上的另一侧可以有效吸收振动能量,当车辆行驶过程中,发动机振动激励以及路面振动传递至整车时,可利用该处不同位置的振动频率吸收振动,从而不会使整车产生较大的振动现象。即,强度差异可以有效降低振动传递灵敏度,优化车内中低频声,为驾乘人员打造一个安静舒适乘坐空间。

109.并且,加强支架21b为长条形结构,可以更好地提升中间位置的结构强度。在本实用新型的实施例中,加强支架21b的长度尺寸可以设置在300mm~308mm范围内,例如304mm,宽度尺寸可以设置在50mm~54mm范围内,例如52mm,设置合理,在提高结构强度的同时可以有效降低振动响应灵敏度,并且还不会增重太多。此外,参考图8所示,加强支架21b可以为一侧开口的口字形结构,使得加强支架21b的一侧面可以与第二天窗加强板60之间紧密贴设,以确保加强支架21b与第二天窗加强板60之间的连接强度,并且加强支架21b的另一侧面可以与车内的装饰板固定连接。

110.并且,第二天窗加强板60在长度方向上的另一侧设置有第十凸起22b,并且构造为球形结构,第十凸起22b设置在第二天窗加强板60在长度方向上的另一侧的中间。如此设置,第二天窗加强板60在长度方向上的另一侧的中间位置设有球状的第十凸起22b,利用球形结构具有强度大的特点,可以有效提升该侧的中间位置的结构强度,并且,可以使中间位置与两侧位置之间存在强度差异,使得该侧的不同位置具有不同的振动频率,从而可以有效降低振动传递灵敏度。

111.其中,第四台阶板11b与第一台阶板15b等高,并且第四台阶板11b与第一台阶板15b连接,第五台阶板12b与第三台阶板17b等高或者第五台阶板12b略高于第三台阶板17b。如此设置,可以使第二天窗加强板60的整体厚度较为均衡,不会导致第二天窗加强板60在长度方向上的一侧过高而导致强度差异过大,进而影响第二天窗加强板60的整体强度不均衡,因此,第四台阶板11b与第一台阶板15b等高,第五台阶板12b与第三台阶板17b等高或者略高于第三台阶板17b,可以使第二天窗加强板60在具有一定强度差异的同时,保证整体结构的强度较为均衡,不会致使某一侧的强度过于薄弱而出现弯曲变形等问题。

112.并且,第二天窗加强板60在长度方向上的另一侧设置有第六台阶板23b和第七台

阶板24b,第七台阶板24b设置在第六台阶板23b的外侧,加强支架21b设置在第七台阶板24b上,第十凸起22b设置在第六台阶板23b上。如此设置,加强支架21b可以增强第七台阶板24b的结构强度,第十凸起22b可以增强第六台阶板23b的结构强度。并且,在第六台阶板23b和第七台阶板24b的宽度尺寸不同产生的强度差异的前提下,加强支架21b和第十凸起22b可以使第六台阶板23b和第七台阶板24b之间具有进一步的强度差异,如此,可以进一步区别于第二天窗加强板60的不同周侧的强度差异,从而可以有效地降低振动传递响应,提高车辆的nvh性能。

113.并且,第六台阶板23b与第四台阶板11b、第一台阶板15b等高,并且第六台阶板23b与第四台阶板11b连接,第七台阶板24b与第二台阶板16b等高。如此设置,第四台阶板11b、第一台阶板15b和第六台阶板23b处于同一高度,可以使天窗与第四台阶板11b、第一台阶板15b和第六台阶板23b进行很好地匹配安装,第七台阶板24b与第二台阶板16b处于第四台阶板11b与第五台阶板12b之间的高度位置,或处于第一台阶板15b与第三台阶板17b之间的高度位置,可以有效保证天窗加强板的整体结构具有均衡性,同时有利于天窗以及车内顶棚的匹配安装。此外,第七台阶板24b上设有多个第七开孔25b,以实现降重。

114.进一步地,第三台阶板17b上设置有多个第九凸起18b,并且第九凸起18b构造为拱形结构,第二台阶板16b上间隔设置有多个第五开孔19b。如此设置,在最高一级的第三台阶板17b上设有多个第九凸起18b,利用拱形结构强度大的特点可以有效提高第三台阶板17b的结构强度,同时可以凸显强度差异的区别,从而可以更好地吸收振动,降低车内噪声,为车内驾乘人员提供安静舒适的空间。以及,在第二台阶板16b上设有多个第五开孔19b,在降低重量的同时实现了第三台阶板17b和第二台阶板16b两个层级之间的强度差异,优化该位置振动响应灵敏度。

115.并且,第三台阶板17b上设置有多个第六开孔20b,多个第六开孔20b和多个第九凸起18b相间设置。如此设置,在第三台阶板17b上,多个第六开孔20b和多个第九凸起18b相间设置,在不影响提升结构强度的前提下可以降低重量,同时可以进一步凸显第三台阶板17b和第二台阶板16b之间的强度差异,从而可以更有效地降低振动响应灵敏度。

116.在本实用新型的实施例中,在第三台阶板17b上设置有四个第九凸起18b和五个第六开孔20b,五个第六开孔20b和四个第九凸起18b相间排布,其中,第六开孔20b沿第二天窗加强板60的长度方向的尺寸范围设置在18mm~12mm范围内,例如15mm,第六开孔20b沿第二天窗加强板60的宽度方向的尺寸范围设置在95mm~87mm范围内,例如91mm,以使第六开孔20b形成长圆形孔。以及,第五开孔19b沿第二天窗加强板60的长度方向的尺寸范围设置在15bmm~25mm范围内,例如20mm,第五开孔19b沿第二天窗加强板60的宽度方向的尺寸范围设置在45mm~55mm范围内,例如50mm,以使第五开孔19b形成长圆形孔,如此,在降低重量的同时实现了第三台阶板17b和第二台阶板16b的强度差异,从而可以有效地降低振动传递灵敏度。

117.如图1和图2所示,顶盖本体10上设置有前天窗口11和后天窗口12,前天窗口11设置在前横梁20和中横梁40之间,后天窗口12设置在中横梁40和后横梁30之间,并且分别与中横梁40和后横梁30间隔设置;以及,顶盖本体10上设置有多个第三凹槽13,并且构造为拱形结构,其中一部分第三凹槽13设置在中横梁40和后天窗口12之间,并且另一部分第三凹槽13设置在后横梁30和后天窗口12之间,多个第三凹槽13沿顶盖本体10的宽度方向间隔排

布。

118.也就是说,在顶盖本体10上开设有前天窗口11和后天窗口12,前横梁20设在前天窗口11的一侧,中横梁40设在前天窗口11的另一侧,以提升前天窗口11的两侧的安装位置强度,后天窗口12设在中横梁40和后横梁30之间,并且与中横梁40和后横梁30具有一定的间距,使后横梁30主要对顶盖本体10的另一侧起到关键的强度支撑作用。其中,在后横梁30与后天窗口12之间的顶盖本体10上,以及在后天窗口12与中横梁40之间的顶盖本体10上设有多个拱形结构的第三凹槽13,利用拱形结构强度大的特点可以有效提升顶盖本体10的结构强度,从而可以对车辆的顶部起到有效的支撑保护作用,以及为车内顶部的装饰板提供可靠的固定作用。

119.在本实施方式中,第三凹槽13沿顶盖本体10的宽度方向的尺寸范围设置在75mm~85mm范围内,例如80mm,这样可以沿顶盖本体10的宽度方向间隔排布多个第三凹槽13,基于本实用新型的顶盖本体10的宽度尺寸,设置有四个间隔的第三凹槽13,四个第三凹槽13均匀地排布中横梁40与后天窗口12之间的顶盖本体10上,四个第三凹槽13均匀地排布后横梁30与后天窗口12之间的顶盖本体10上,从而可以有效提升顶盖本体10的结构强度,并且整体强度较为均匀。当然,根据实际尺寸适当调整第三凹槽13的数量。

120.根据本实用新型第二方面实施例的车辆,包括:车身结构。

121.因此,通过围绕车辆前部的天窗安装位置的前侧设置前横梁20、中横梁40和后横梁30,可以很好地适应车辆车身的要求,前横梁20与中横梁40之间的间距与中横梁40与后横梁30之间的间距设置以及各自结构的独特设计,一方面,借助车身纵梁80的强度,可以有效提高车辆顶部的结构强度,另一方面,使得前横梁20与中横梁40之间的区域与中横梁40与后横梁30之间的区域具有强度差异,进而使不同区域具有不同的振动频率。当路面振动传递至整车时,可利用该处不同区域的振动频率吸收振动,不会使整车产生较大的振动现象,强度差异实现了车身结构100的局部避频设计,从而有效降低振动传递灵敏度,优化车内中低频声,为驾乘人员打造一个安静舒适乘坐空间。而且,围绕两个天窗安装位置的四周侧设置第一天窗加强板50和第二天窗加强板60,并对第一天窗加强板50和第二天窗加强板60的结构进行独特设计,一方面,自身结构强度以及借助车身纵梁80的结构强度,可以有效提升天窗安装位置处的结构强度,另一方面,可以使第一天窗加强板50上的不同位置具有不同的强度差异,以及可以使第二天窗加强板60的不同位置具有不同的强度差异。这样,不同区域具有不同的振动频率,强度差异实现了车身结构的局部避频设计,从而有效降低振动传递灵敏度。

122.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

123.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术

语的示意性表述不一定指的是相同的实施例或示例。

124.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1