车架纵梁及车架的制作方法

本技术涉及汽车制造,尤其是涉及一种车架纵梁及车架。

背景技术:

1、汽车工业发展永恒的主题为环保、节能,目前国内市场上载货汽车车架纵梁主要由钢板冲压成型,钢板优良延展性及机械性能可以满足整车的要求,但是由于钢板密度大,车架轻量化技术方面一直都是从优化结构的方面入手,对整车轻量化水平贡献较低,是车辆轻量化技术方面相对突出的难点。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种车架纵梁及车架,将结构简单的铝合金槽型梁和结构复杂钢板结构件有效结合在一起,实现车架纵梁的轻量化设计。

2、本实用新型的第二个目的在于提出一种车架,所述车架包括上述的车架纵梁。

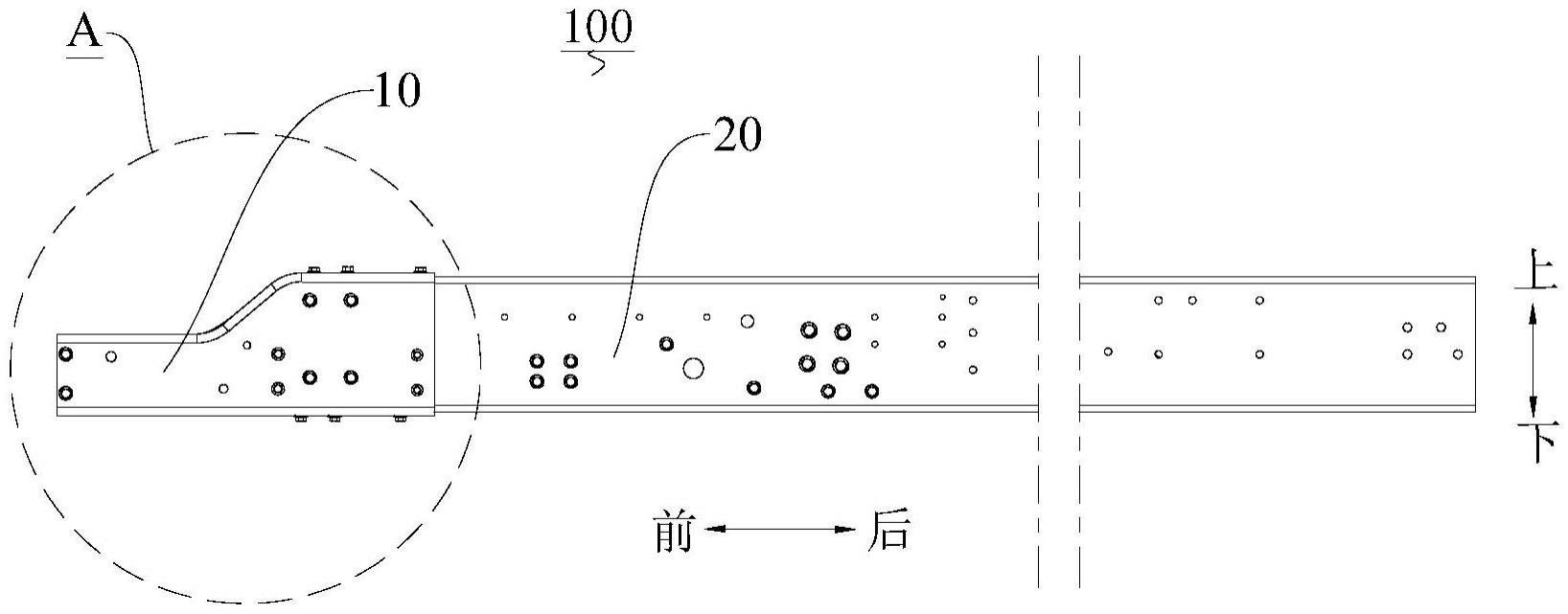

3、根据本实用新型实施例的车架纵梁,所述车架纵梁包括纵梁后段和纵梁前段。所述纵梁后段为铝合金结构件;所述纵梁前段为钢结构件,并设在所述纵梁后段上,所述纵梁前段向靠近所述纵梁后段的一侧折弯形成有直槽,所述直槽沿所述纵梁前段的长度方向延伸,所述纵梁后段设在所述直槽内,并与所述直槽的上下两个内壁抵接。

4、根据本实用新型实施例的车架纵梁,通过将铝合金结构的纵梁后段与钢结构的纵梁前段组合,使车架纵梁兼顾强度刚度的同时,大幅度降低了车架纵梁的重量和车架纵梁的生产成本,实现了车架纵梁的轻量化和低成本化。

5、另外,根据本实用新型实施例的车架纵,还可以具有如下附加的技术特征:

6、在本实用新型的一些实施例中,车架纵梁还包括支撑件,所述支撑件设在所述直槽内,所述支撑件的一端抵接在所述纵梁后段上,另一端抵接在所述直槽的远离所述纵梁后段的内壁上。

7、在本实用新型的一些实施例中,所述支撑件为多个,多个所述支撑件中的一部分靠近所述直槽的上侧设置,另一部分靠近所述直槽的下侧设置。

8、在本实用新型的一些实施例中,所述支撑件为筒状,所述车架纵梁还包括:第一连接件,所述第一连接件穿设在所述支撑件上,所述第一连接件的一端连接所述纵梁前段,另一端连接所述纵梁后段。

9、在本实用新型的一些实施例中,所述支撑件的直径大于等于20mm,所述支撑件的长度小于等于50mm。

10、在本实用新型的一些实施例中,车架纵梁还包括:第二连接件,所述第二连接件设在所述纵梁后段的上下两端,所述第二连接件的一端连接所述纵梁后段,另一端连接所述纵梁前段。

11、在本实用新型的一些实施例中,所述第二连接件为螺栓,所述纵梁后段上设有第一安装孔,所述直槽的上下两个内壁上设有多个第二安装孔,多个所述第二安装孔沿远离所述纵梁后段的方向间隔设置,所述第二连接件穿设在所述第一安装孔上,且可选择地穿设在多个所述第二安装孔中的一者上。

12、在本实用新型的一些实施例中,所述纵梁前段的长度小于所述车架纵梁的总长度的8%,所述纵梁后段的长度大于所述车架纵梁的的总长度的92%。

13、为达上述目的,根据本实用新型实施例提出了车架,所述车架包括上述的车架纵梁。

14、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种车架纵梁(100),其特征在于,包括:

2.根据权利要求1所述的车架纵梁(100),其特征在于,还包括:

3.根据权利要求2所述的车架纵梁(100),其特征在于,所述支撑件(30)为多个,多个所述支撑件(30)中的一部分靠近所述直槽(10a)的上侧设置,另一部分靠近所述直槽(10a)的下侧设置。

4.根据权利要求2所述的车架纵梁(100),其特征在于,所述支撑件(30)为筒状,所述车架纵梁(100)还包括:第一连接件(40),所述第一连接件(40)穿设在所述支撑件(30)上,所述第一连接件(40)的一端连接所述纵梁前段(10),另一端连接所述纵梁后段(20)。

5.根据权利要求4所述的车架纵梁(100),其特征在于,所述支撑件(30)的直径大于等于20mm,所述支撑件(30)的长度小于等于50mm。

6.根据权利要求1所述的车架纵梁(100),其特征在于,还包括:第二连接件(50),所述第二连接件(50)设在所述纵梁后段(20)的上下两端,所述第二连接件(50)的一端连接所述纵梁后段(20),另一端连接所述纵梁前段(10)。

7.根据权利要求6所述的车架纵梁(100),其特征在于,所述第二连接件(50)为螺栓,所述纵梁后段(20)上设有第一安装孔,所述直槽(10a)的上下两个内壁上设有多个第二安装孔(10b),多个所述第二安装孔(10b)沿远离所述纵梁后段(20)的方向间隔设置,所述第二连接件(50)穿设在所述第一安装孔上,且可选择地穿设在多个所述第二安装孔(10b)中的一者上。

8.根据权利要求1所述的车架纵梁(100),其特征在于,所述纵梁前段(10)的长度小于所述车架纵梁(100)的总长度的8%,所述纵梁后段(20)的长度大于所述车架纵梁(100)的总长度的92%。

9.一种车架(1000),其特征在于,包括权利要求1至8中任一项所述的车架纵梁(100)。

技术总结

本技术公开了一种车架纵梁及车架,车架纵梁包括:纵梁后段和纵梁前段。纵梁后段为铝合金结构件;纵梁前段为钢结构件,并设在纵梁后段上,纵梁前段向靠近纵梁后段的一侧折弯形成有直槽,直槽沿纵梁前段的长度方向延伸,纵梁后段设在直槽内,并与直槽的上下两个内壁抵接。本技术通过将铝合金结构的纵梁后段与钢结构的纵梁前段组合,使车架纵梁兼顾强度刚度的同时,大幅度降低了车架纵梁的重量和车架纵梁的生产成本,实现了车架纵梁的轻量化和低成本化。

技术研发人员:王业刚,侯洪涛,马玮玮,杨洁,万达,柳春,刘锋,王江琨,白风江

受保护的技术使用者:北汽福田汽车股份有限公司

技术研发日:20230103

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!