高强度重型卡车后悬下支架的制作方法

本技术涉及车身悬架,特别是涉及高强度重型卡车后悬下支架。

背景技术:

1、车身后悬下支架是通过对车身进行调控的常用零件,在现有技术中车身的后悬下支架在使用时重量较大,造成车身转弯调控的载荷较大,故下支架所受到的应力较大,严重影响了车身后悬下支架的使用寿命。

技术实现思路

1、本实用新型所要解决的技术问题是车身后悬下支架对应力的承受能力有限,重量大,调整载荷较大,严重影响下支架的使用寿命。

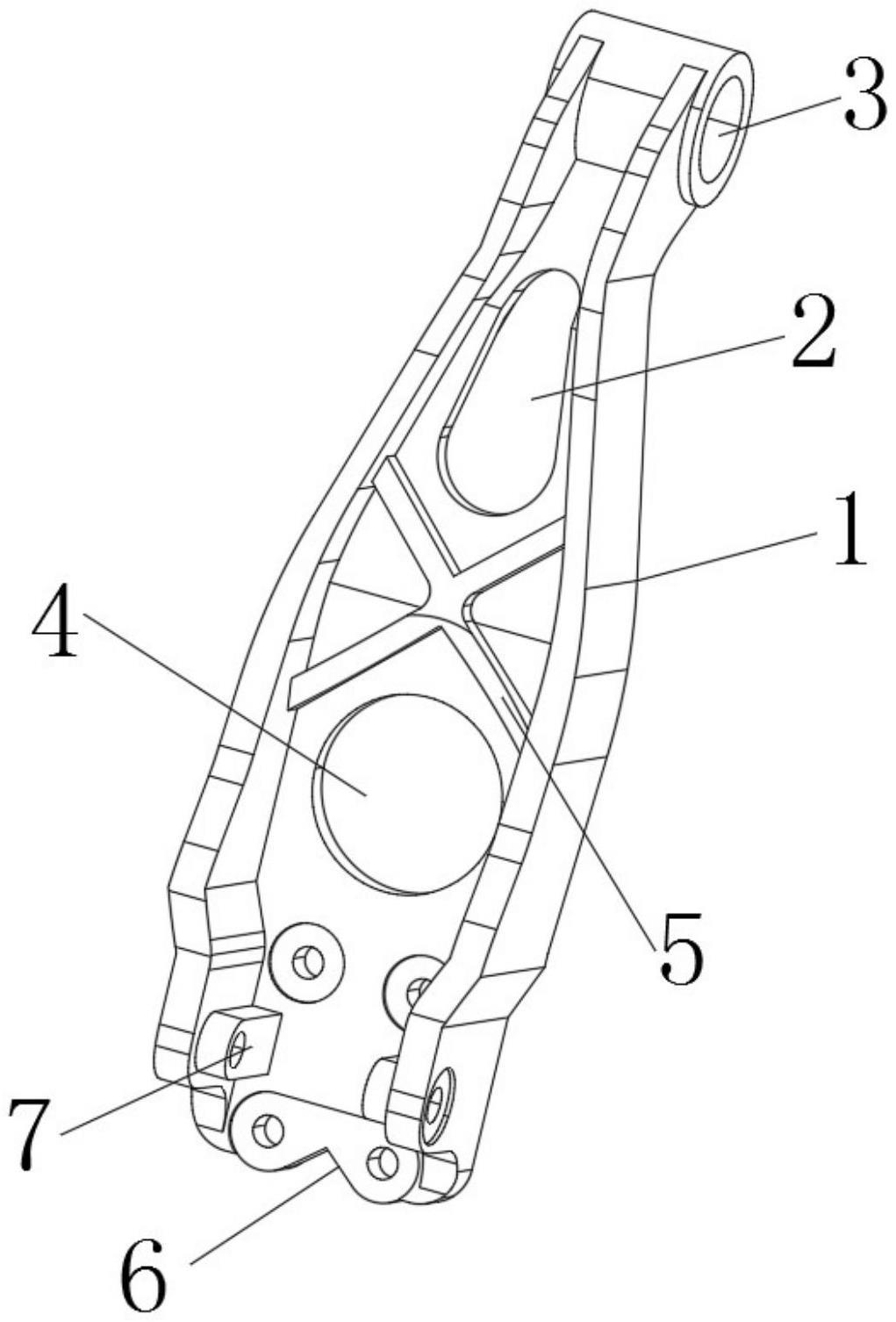

2、为解决上述技术问题,本实用新型采用的一个技术方案是:提供高强度重型卡车后悬下支架,包括下支架主体,所述下支架主体呈“h”形设置,所述下支架主体中部位置固定连接有呈“x”形设置的加强筋,所述下支架主体底部开设有呈“v”字形设置的减重v槽,所述下支架主体侧壁位于加强筋上方位置贯穿开设有第一减重槽孔,所述下支架主体侧壁位于加强筋下方位置贯穿开设有第二减重槽孔。

3、通过上述技术方案,减重v槽、第一减重槽孔和第二减重槽孔可以有效的减轻下支架主体的重量,且“x”形设置的加强筋大大加强了下支架主体的强度。

4、本实用新型进一步设置为,所述下支架主体和加强筋均为铝合金材料。

5、本实用新型进一步设置为,所述下支架主体和加强筋为一体铸造成形。

6、本实用新型进一步设置为,所述下支架主体侧壁位于第二减重槽孔下方位置固定连接有两个对称设置的安装支座。

7、本实用新型进一步设置为,所述下支架主体两侧顶部位置贯穿开设有安装连接孔。

8、本实用新型的有益效果如下:

9、本实用新型相较于传统技术方案来说承受的最大应力大大降低,同时屈服强度也大大增加,可以有效的增强后悬下支架的使用寿命,通过将减震器与安装支座位置连接即可,且第一减重槽孔、第二减重槽孔和减重v槽可以有效降低下支架主体的重量。

技术特征:

1.高强度重型卡车后悬下支架,包括下支架主体(1),其特征在于:所述下支架主体(1)呈“h”形设置,所述下支架主体(1)中部位置固定连接有呈“x”形设置的加强筋(5),所述下支架主体(1)底部开设有呈“v”字形设置的减重v槽(6),所述下支架主体(1)侧壁位于加强筋(5)上方位置贯穿开设有第一减重槽孔(2),所述下支架主体(1)侧壁位于加强筋(5)下方位置贯穿开设有第二减重槽孔(4)。

2.根据权利要求1所述的高强度重型卡车后悬下支架,其特征在于:所述下支架主体(1)和加强筋(5)均为铝合金材料。

3.根据权利要求1所述的高强度重型卡车后悬下支架,其特征在于:所述下支架主体(1)和加强筋(5)为一体铸造成形。

4.根据权利要求1所述的高强度重型卡车后悬下支架,其特征在于:所述下支架主体(1)侧壁位于第二减重槽孔(4)下方位置固定连接有两个对称设置的安装支座(7)。

5.根据权利要求1所述的高强度重型卡车后悬下支架,其特征在于:所述下支架主体(1)两侧顶部位置贯穿开设有安装连接孔(3)。

技术总结

本技术公开了高强度重型卡车后悬下支架,包括下支架主体,下支架主体呈“H”形设置,下支架主体中部位置固定连接有呈“X”形设置的加强筋,所述下支架主体底部开设有呈“V”字形设置的减重V槽,所述下支架主体侧壁位于加强筋上方位置贯穿开设有第一减重槽孔,所述下支架主体侧壁位于加强筋下方位置贯穿开设有第二减重槽孔,所述下支架主体和加强筋均为铝合金材料,所述下支架主体和加强筋为一体铸造成形。本技术相较于传统技术方案来说承受的最大应力大大降低,同时屈服强度也大大增加,可以有效的增强后悬下支架的使用寿命,通过将减震器与安装支座位置连接即可,且第一减重槽孔、第二减重槽孔和减重V槽可以有效降低下支架主体的重量。

技术研发人员:樊伊兵,叶鹏程,包宏伟,叶凯,王玺

受保护的技术使用者:杭州福贤新材料有限公司

技术研发日:20230427

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!