一种翼子板安装结构及汽车的制作方法

本技术涉及汽车部件之间的连接结构,具体涉及一种翼子板安装结构及汽车。

背景技术:

1、随着经济的发展,新能源和智能汽车已进入普通家庭。汽车消费者们对汽车的外观、安全和性能等要求变得越来越“挑剔”。翼子板是是整车前部外观造型的重要体现,也是汽车前部间隙断差匹配非常多的一个零件,其对于整车的外观品质起到决定性作用。汽车翼子板和车门的外观间隙面差,会影响到整车外观品质进而影响用户的体验感,同时也会一定程度的影响消费者对汽车品质“好与坏”的判断和印象。传统的翼子板结构通常为一个件,安装支架集成在一起,冲压成型难度非常大、模具工序多且成本高。此外传统的翼子板结构对造型分缝、a面曲率等限制条件多以及容易产生和配合部件间隙差调整精度难的问题。再者,这种结构也无法适应当前很多新颖的汽车外观造型需求。因此需要设计一种新的翼子板结构,来满足曲率多变的汽车外观造型需求。

技术实现思路

1、本实用新型的目的之一在于提供一种翼子板安装结构,一方面能降低翼子板总成成型难度和制造成本,另一方面能够方便调整翼子板和配合部件的间隙差精度以及满足汽车外观a面曲率需求。本实用新型的目的之二在于提供一种具有上述翼子板安装结构的汽车。

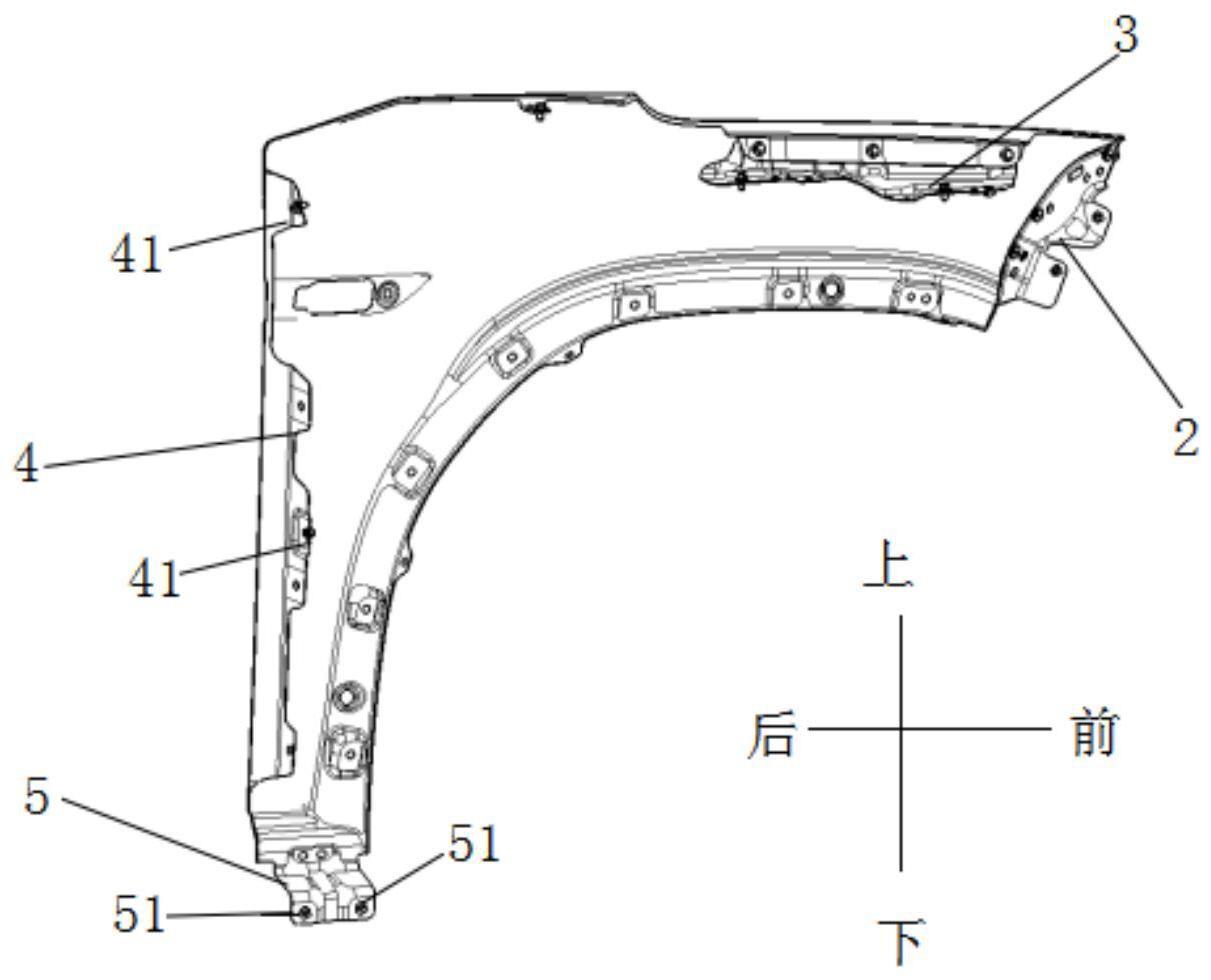

2、为了实现上述目的,本实用新型采用的技术方案如下:一种翼子板安装结构,包括翼子板总成、车体和前保险杠,所述翼子板总成包括翼子板本体、翼子板前安装支架和翼子板上安装支架;

3、所述翼子板前安装支架一端可拆卸连接在所述翼子板本体的前端,另一端分别与前保险杠和车体的第一支架可拆卸连接,控制翼子板总成在车体上沿y向的位置;

4、所述翼子板上安装支架一端可拆卸连接在所述翼子板本体的上端,另一端通过车体的第二支架与车体可拆卸连接,控制翼子板总成在车体上沿z向的位置。

5、根据上述技术手段,由于翼子板前安装支架和翼子板上安装支架与翼子板本体是分体式拆分设计,因此能够降低翼子板本体冲压模具工序数、精度的调试难度和降低成本。

6、进一步,所述翼子板前安装支架通过连接件与所述翼子板本体的前端沿x向连接固定,与车体沿y向连接固定;

7、所述翼子板上安装支架通过连接件与所述翼子板本体的上端沿y向连接固定,与车体沿y向连接固定。

8、根据上述技术手段,一方面由于翼子板前安装支架是拆分设计,其与相连的翼子板本体和车体的连接方向设计为x方向和y方向连接;另一方面由于翼子板上安装支架是拆分设计,其与相连的翼子板本体和车体的连接方向均设计为y方向。因此便于调整翼子板总成外观间隙段差精度,从而实现汽车各种造型a面曲率需求。

9、进一步,在所述翼子板前安装支架和翼子板上安装支架上均设有定位孔,用于装配时通过夹具定位所述翼子板前安装支架和翼子板上安装支架。

10、根据上述技术手段,由于翼子板前安装支架和翼子板上安装支架上设有定位孔,因此能够提高翼子板前安装支架和翼子板上安装支架与翼子板本体的安装位置精度。

11、进一步,所述翼子板本体在前端和上端形成翻边,作为与翼子板前安装支架和翼子板上安装支架的连接部。

12、进一步,所述翼子板本体在前端和上端的翻边上设置多个连接点,实现与翼子板前安装支架和翼子板上安装支架的连接。

13、根据上述技术手段,通过在翼子板本体前端和上端设计多个连接点,能增强翼子板本体与翼子板前安装支架和翼子板上安装支架的安装稳定性。

14、进一步,所述翼子板前安装支架和所述翼子板上安装支架的形状为“l”型。

15、进一步,所述连接件为螺栓或铆钉。

16、进一步,所述翼子板总成还包括一体成型在翼子板本体上的翼子板后安装支架和翼子板下安装支架,所述翼子板后安装支架和翼子板下安装支架均与车体可拆卸连接,分别控制翼子板总成在车体上沿x向和y向的位置。

17、进一步,所述翼子板后安装支架通过连接件与车体沿x向连接固定;所述翼子板下安装支架通过连接件与车体沿y向连接固定。

18、本实用新型还提供一种汽车,包括如上所述的翼子板安装结构。

19、本实用新型的有益效果:

20、由于将翼子板前安装支架和翼子板上安装支架与翼子板本体拆分设计,因此能够降低翼子板本体冲压模具工序数、制造难度和成本,同时还便于调节翼子板总成精度;

21、由于翼子板前安装支架是拆分设计,与其相连的翼子板本体和车体的连接方向设计为x方向和y方向连接;同样的翼子板上安装支架是拆分设计,与其相连的翼子板本体和车体的连接方向均设计为y方向。因此便于调整翼子板总成外观间隙段差精度,从而实现汽车各种造型a面曲率需求;

22、由于在翼子板本体前端和上端的翻边上设置多个连接点,另外还在翼子板前安装支架和翼子板上安装支架上设有定位孔,翼子板本体与翼子板前安装支架和翼子板上安装支架先定位后通过连接件连接,因此能够保证翼子板总成的装配精度和安装稳定性。

技术特征:

1.一种翼子板安装结构,包括翼子板总成、车体(9)和前保险杠(6),其特征在于,所述翼子板总成包括翼子板本体(1)、翼子板前安装支架(2)和翼子板上安装支架(3);

2.根据权利要求1所述的翼子板安装结构,其特征在于,所述翼子板前安装支架(2)通过连接件与所述翼子板本体(1)的前端沿x向连接固定,与车体(9)沿y向连接固定;

3.根据权利要求1或2所述的翼子板安装结构,其特征在于,在所述翼子板前安装支架(2)和翼子板上安装支架(3)上均设有定位孔,用于装配时通过夹具定位所述翼子板前安装支架(2)和翼子板上安装支架(3)。

4.根据权利要求2所述的翼子板安装结构,其特征在于,所述翼子板本体(1)在前端和上端形成翻边,作为与翼子板前安装支架(2)和翼子板上安装支架(3)的连接部。

5.根据权利要求4所述的翼子板安装结构,其特征在于,所述翼子板本体(1)在前端和上端的翻边上设置多个连接点,实现与翼子板前安装支架(2)和翼子板上安装支架(3)的连接。

6.根据权利要求1、2、4或5所述的翼子板安装结构,其特征在于,所述翼子板前安装支架(2)和所述翼子板上安装支架(3)的形状为“l”型。

7.根据权利要求2、4或5所述的翼子板安装结构,其特征在于,所述连接件为螺栓或铆钉。

8.根据权利要求1、2、4或5所述的翼子板安装结构,其特征在于,所述翼子板总成还包括一体成型在翼子板本体(1)上的翼子板后安装支架(4)和翼子板下安装支架(5),所述翼子板后安装支架(4)和翼子板下安装支架(5)均与车体(9)可拆卸连接,分别控制翼子板总成在车体(9)上沿x向和y向的位置。

9.根据权利要求8所述的翼子板安装结构,其特征在于,所述翼子板后安装支架(4)通过连接件与车体(9)沿x向连接固定;所述翼子板下安装支架(5)通过连接件与车体(9)沿y向连接固定。

10.一种汽车,其特征在于,包括如权利要求1-9任一项所述的翼子板安装结构。

技术总结

本技术涉及一种翼子板安装结构和汽车,包括翼子板总成、车体和前保险杠,翼子板总成包括翼子板本体、翼子板前安装支架和翼子板上安装支架;翼子板前安装支架一端可拆卸连接在翼子板本体的前端,另一端分别与前保险杠和车体的第一支架可拆卸连接,控制翼子板总成在车体上沿X轴方向的位置;翼子板上安装支架一端可拆卸连接在翼子板本体的上端,另一端通过车体的第二支架与车体可拆卸连接,控制翼子板总成在车体上沿Z轴方向的位置。本技术不仅能够降低翼子板成型难度、减少模具工序数,还便于调整翼子板总成外观间隙断差精度和降低成本。

技术研发人员:樊子龙,谭昌勇,张成勇

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:20230607

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!