一种模块化拼装车厢的制作方法

本技术属于厢式运输车,尤其涉及一种模块化拼装车厢。

背景技术:

1、瓦楞板车厢主要有底架、前板、左侧板、右侧板、后板、顶板所组成,各零部件及总成的组装采用分阶段焊接的方式:一阶段零件焊接成各组件;二阶段组件之间焊接,首先前板与底架焊接,然后左、右侧板先后与底板、前板焊接,再将后板与底架、左右侧板,最后顶板与前板、左右侧板、后板焊接。瓦楞板车厢焊接制作完成并电泳、喷漆。待二类底盘从主机厂发运工厂后,将车厢与二类底盘匹配安装、调试后,整车完成发运客户。

2、目前的厢体组装方式虽被瓦楞板厢式运输车广泛应用,但仍存在以下不足:

3、1、厢体的组装主要通过焊接,前板与底架焊接,左、右侧板先后与底板、前板焊接,后板与底架、左右侧板,顶板与前板、左右侧板、后板焊接,各总成的连接均需要焊接,焊接工作量大,焊接过程还容易引起变形,造成零部件尺寸变化,以及应力集中等缺陷,并且高强钢瓦楞板车厢采用板材厚度一般0.6-0.7mm,料厚较薄,焊接还会出现焊穿、焊透,影响零部件强度的现象。以上不足不仅影响瓦楞板车厢外观,还影响瓦楞板车厢的性能、强度及使用寿命。

4、2、瓦楞板车厢焊接方式组装,组装完成后才能进行电泳、喷漆,车厢各总成无法轻易实现到二类底盘属地组装,车厢制作完成后需等待二类底盘发运工厂,车厢与二类底盘匹配安装、调试完成后,整车发运客户。二类底盘发运及整车发运,会产生两次发运运费。发运底盘比发运车厢散片运费更高,车厢整体成本也更高。

5、3、瓦楞板车厢焊接方式组装,底架、前板、左侧板、右侧板、后板、顶板焊接为瓦楞板车厢,所有零部件之间均为焊接,某个总成损坏时,无法拆卸更换,需要连同未损坏的总成一同更换,维护不方便且成本高。

技术实现思路

1、本申请实施例要解决的技术问题在于克服现有技术的不足,提供一种模块化拼装车厢,用于解决焊接车厢容易变形且后续维修更换成本高的问题。

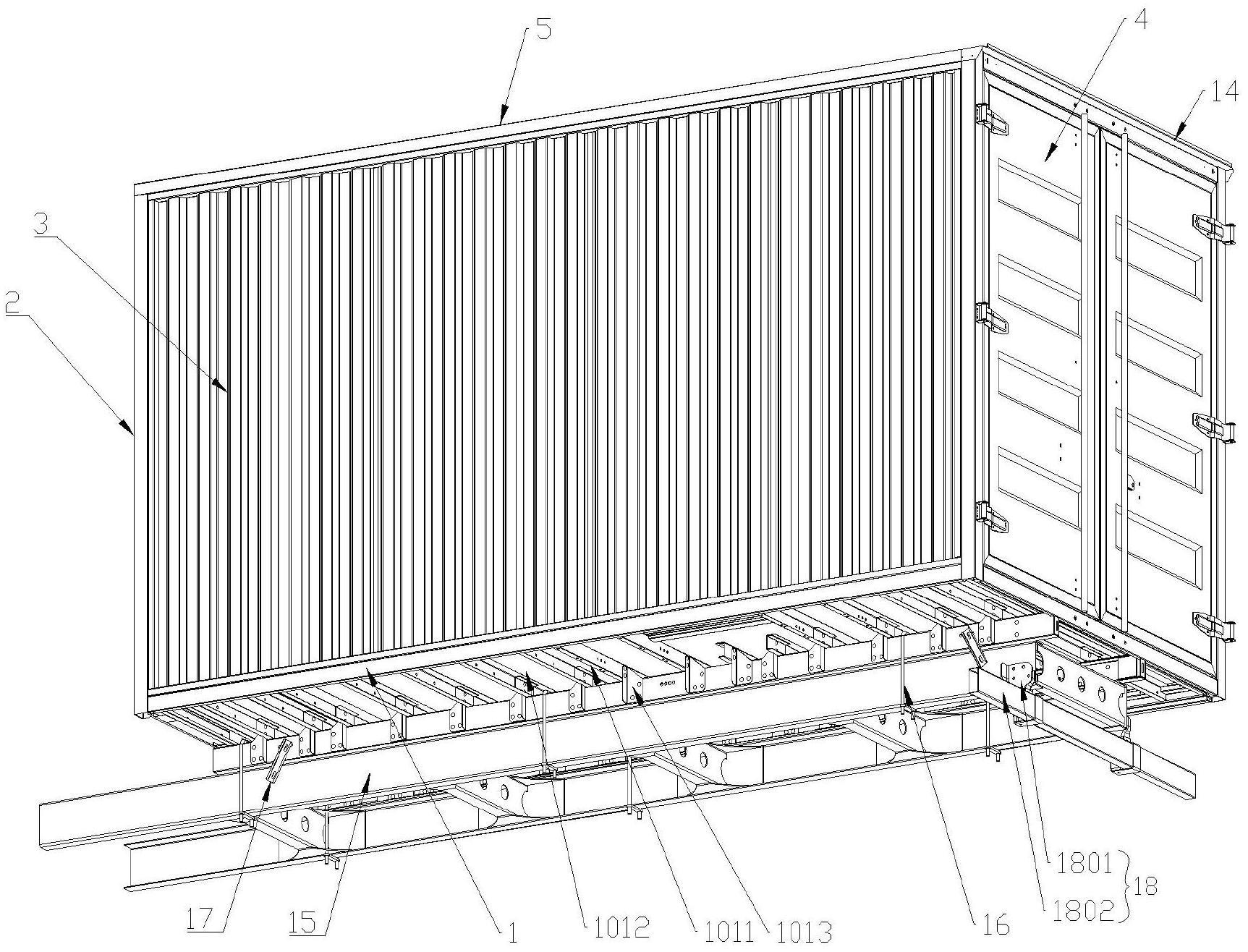

2、本申请实施例解决上述技术问题的技术方案如下:一种模块化拼装车厢,其包括:底架总成、前板总成、侧板总成、后板总成及顶板总成;

3、所述底架总成包括:底板组件和纵梁组件,所述底板组件设置于所述纵梁组件上,所述底板组件两侧形成有台阶状的侧底框梁;

4、所述前板总成和所述后板总成的下边梁分别设置于所述纵梁组件的两端顶部,所述前板总成和后板总成的下边梁与所述底板组件前后两端连接固定;

5、两所述侧板总成的下边梁分别匹配设置于台阶状的侧底框梁上;

6、所述前板总成和所述后板总成的侧立柱内侧设置有抵接于所述侧板总成的侧立柱的第一折边;

7、所述前板总成及所述侧板总成的上边梁内侧分别设置有向上延伸的第二折边和第三折边;

8、所述顶板总成匹配连接于所述前板总成、侧板总成和后板总成的顶部,所述顶板总成包括围设于所述第二折边和第三折边外圈的边框梁。

9、相较于现有技术,以上技术方案具有如下有益效果:

10、通过将车厢的前、后、左、右、上、下六大总成通过拼接的方式组合,模块化的组装方式采用紧固件连接,方便拆装,生产效率更高,无焊接变形、应力集中、焊穿、焊透等缺陷,不仅美观,而且性能更好,强度更高,使用寿命更长;并且六大模块制作完成后工厂内电泳、喷漆,紧固件组装不会破坏油漆,可以实现发运六大模块到二类底盘属地后实现异地快速组装,实现整体成本降低;六大模块紧固件连接,某个模块总成损坏时,可以仅对损坏模块进行拆卸并更换,维护更加方便,大大降低维护成本。

11、进一步地,所述底板组件包括:

12、若干横梁,间隔布置于所述纵梁组件顶部,所述横梁与所述纵梁组件接合处通过连接件连接;

13、所述侧底框梁匹配连接于若干所述横梁两端;

14、底板,设置于所述横梁及所述侧底框梁顶部。

15、进一步地,所述侧板总成包括:侧板下边梁,其靠近所述侧底框梁一边间隔开设有装配孔;

16、侧板立柱,设置于所述侧板下边梁两端,所述侧板立柱内侧间隔开设有与所述第一折边连接的装配孔;

17、侧板上边梁,连接于两所述侧板立柱顶部,所述第三折边设置于所述侧板上边梁内侧;

18、侧板,所述侧板匹配安装于所述侧板下边梁、侧板立柱、侧板上边梁形成的侧板框架中。

19、进一步地,任一所述侧板总成的所述侧板框架中设置有侧门框,所述侧门框上铰接有匹配的侧门板,所述侧门框的两边及顶边内侧均设置有与所述侧底框梁的台阶竖面对应的第一挡边。

20、进一步地,所述后板总成包括:

21、后板门框,设置于所述纵梁组件后端的顶部,所述后板门框底边与所述底板组件后端面连接;

22、后门板,铰接于所述后板门框中,所述后板门框的内侧面设置有限位所述后门板的第二挡边;

23、进一步地,所述顶板总成包括:

24、所述边框梁,所述边框梁匹配设置于所述前板总成和侧板总成的顶部;

25、顶板,设置于所述边框梁与所述后板总成顶部;

26、加强梁,连接于两侧所述边框梁之间。

27、进一步地, 所述后板门框顶部与所述顶板之间设置有后防雨沿。

28、进一步地,还包括底盘总成,所述底架总成通过骑马螺栓连接于所述底盘总成上,所述底架总成和所述底盘总成侧面连接有斜拉板。

技术特征:

1.一种模块化拼装车厢,其特征在于,包括:底架总成、前板总成、侧板总成、后板总成及顶板总成;

2.根据权利要求1所述的模块化拼装车厢,其特征在于,所述底板组件包括:

3.根据权利要求2所述的模块化拼装车厢,其特征在于,所述侧板总成包括:侧板下边梁,其靠近所述侧底框梁一边间隔开设有装配孔;

4.根据权利要求3所述的模块化拼装车厢,其特征在于,任一所述侧板总成的所述侧板框架中设置有侧门框,所述侧门框上铰接有匹配的侧门板,所述侧门框的两边及顶边内侧均设置有与所述侧底框梁的台阶竖面对应的第一挡边。

5.根据权利要求4所述的模块化拼装车厢,其特征在于,所述后板总成包括:

6.根据权利要求5所述的模块化拼装车厢,其特征在于,所述顶板总成包括:

7.根据权利要求6所述的模块化拼装车厢,其特征在于, 所述后板门框顶部与所述顶板之间设置有后防雨沿。

8.根据权利要求7所述的模块化拼装车厢,其特征在于,还包括底盘总成,所述底架总成通过骑马螺栓连接于所述底盘总成上,所述底架总成和所述底盘总成侧面连接有斜拉板。

技术总结

本技术属于厢式运输车技术领域,尤其涉及一种模块化拼装车厢。其包括:底架总成、前板总成、侧板总成、后板总成及顶板总成;底架总成包括:底板组件和纵梁组件,底板组件设置于纵梁组件上,底板组件两侧形成有台阶状的侧底框梁;前板总成和后板总成的下边梁与底板组件前后两端连接固定;两侧板总成的下边梁分别匹配设置于台阶状的侧底框梁上;前板总成和后板总成的侧立柱内侧设置有抵接于侧板总成的侧立柱的第一折边;前板总成及侧板总成的上边梁内侧分别设置有向上延伸的第二折边和第三折边;顶板总成包括围设于第二折边和第三折边外圈的边框梁。本技术用于解决焊接车厢容易变形且后续维修更换成本高的问题。

技术研发人员:隗彦超,马燕兵,唐文生

受保护的技术使用者:扬州亚星客车股份有限公司

技术研发日:20230619

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!