采用ROV协同作业的双层船体开孔和抽液装置的制作方法

采用rov协同作业的双层船体开孔和抽液装置

技术领域

[0001]

本发明涉及的是一种深水作业领域的技术,具体是一种采用rov协同作业的双层船体开孔和抽液装置。

背景技术:

[0002]

当发生深水沉船事故,出于海洋环保目的,需将沉船携带或装载的大量燃油或液体危险化学品回收。为解决深水沉船内部液体回收的问题,需采用适应深海特殊条件的专用技术与工具设备,与深水rov协同作业,完成对深水沉船的开孔、封堵和抽液应急处置。现有的沉船开孔抽液工具系统有的仅解决单层船体的开孔抽液问题;有的缺乏有效的rov协同作业能力,且功能单一、模块种类多,导致作业过程繁冗和复杂。

技术实现要素:

[0003]

本发明针对现有技术存在的上述不足,提出一种采用rov协同作业的双层船体开孔和抽液装置,适用于单、双层船体,采用相同构型的开孔机本体,通过更换刀具总成实现外层和内层船体开孔、抽液和封堵功能,在燃油及液体危险化学品回收、抢险和救援应急处置方面具有广阔应用前景。

[0004]

本发明是通过以下技术方案实现的:

[0005]

本发明涉及一种采用rov协同作业的双层船体开孔和抽液装置,包括:开孔机本体、基盘、外层孔刀具和内层孔刀具总成,以及与开孔机本体协同作业的rov,其中:开孔机本体与基盘对接,外层刀具或内层孔刀具总成穿过基盘与开孔机本体的主钻机相连,开孔机本体与rov连接并传输控制信息、电能或液压能。

[0006]

所述的开孔机本体包括:设置于主框架上的液压阀控系统、补偿系统、监控系统、基盘安装系统、传感器单元和主钻机,其中:液压阀控系统与主钻机相连并提供动能,补偿系统和监控系统固定设置于主框架上,基盘安装系统设置于主框架的端面与基盘相连接,传感器单元与监控系统通过电缆和水下连接器相连。

[0007]

所述的主钻机包括:依次连接的导轨驱动系统、主钻机驱动系统和刀具驱动接口,以及设置于刀具驱动接口两侧的导轨。

[0008]

所述的基盘包括:带有中央通孔的基体、导向柱和夹持机构,其中:导向柱对称设置于中央通孔的两侧并与开孔机本体的导向柱对接孔连接,夹持机构设置于导向柱和中央通孔之间。

[0009]

所述的夹持机构包括:相互配合的三点式夹具和轮盘。

[0010]

所述的内层孔刀具总成为抽液总成或单向阀总成。

[0011]

所述的抽液总成包括:依次连接的驱动榫头、封堵阀、空心钻杆和空心刀具,以及外层套管、压紧弹簧和密封套,其中:驱动榫头与主钻机的榫眼连接,外层套管和密封套滑动设置于空心钻杆的外侧,且二者之间由压紧弹簧连接,外层套管的顶端顶在空心钻杆的上端限位处,密封套的底端位于空心刀具的外侧。

[0012]

所述的单向阀总成包括:抽液总成和单向阀,其中:单向阀设置于抽液总成的驱动榫头和封堵阀之间。技术效果

[0013]

本发明整体解决了现有深海双层沉船的水下开孔、抽液和封堵问题,避免了装置受缆绳长度、功率传输和功能单一等限制。

[0014]

与现有技术相比,本发明采用通用功能模块的形式、以rov协同作业的方式将外层和内层两种不同功能的作业装置采用同一模块实现,并可兼顾开孔、抽液和封堵作业,因此水下作业效率更高、灵活性更强。本发明简化了开孔机本体的系统组成;采用模块化的作业方式,可搭载于任何一种作业型rov上进行深水作业;采用相同的开孔抽液本体系统,通过更换钻机刀具实现外层和内层功能的切换,提升装置本身的通用性;钻机刀具总成集成了开孔、抽液和封堵功能,有效降低了作业成本。

附图说明

[0015]

图1为本实施例的开孔机本体的结构示意图;

[0016]

图中:a为开孔机本体的示意图;b为开孔机本体的主框架端面的示意图;

[0017]

图2为本实施例的主钻机的示意图;

[0018]

图3为本实施例的抽液总成的示意图;

[0019]

图4为本实施例的单向阀总成的示意图;

[0020]

图5为本实施例的基盘示意图;

[0021]

图6为本实施例的外层开孔机的工作示意图;

[0022]

图7为本实施例的基盘的工作示意图;

[0023]

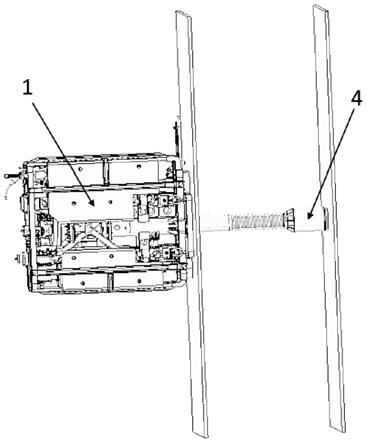

图8为本实施例的内层开孔机的工作示意图;

[0024]

图9为本实施例的内侧船体抽液作业的示意图;

[0025]

图10为本实施例的内层船体容积补偿作业的示意图;

[0026]

图中:开孔机本体1、基盘2、外层孔刀具3、内层孔刀具总成4、主框架101、浮力块102、液压阀控系统103、补偿系统104、基盘安装系统105、主钻机106、tdu接口单元10、湿插拔电连接器11、夹持机构12、导向柱对接孔13、导轨驱动系统14、主钻机驱动系统15、刀具驱动接口16、导轨17、抽液总成18、单向阀总成19、驱动榫头20、封堵阀21、空心钻杆22、空心刀具23、外层套管24、压紧弹簧25、密封套26、液体流动孔27、单向阀28、中央通孔29、基体30、导向柱31、三点式夹具32、轮盘33。

具体实施方式

[0027]

如图6至图10所示,本实施例包括:开孔机本体1、基盘2、外层孔刀具3和内层孔刀具总成4,以及与开孔机本体1协同作业的rov,其中:开孔机本体1通过其上的基盘安装系统105与基盘2对接并锁死,外层刀具3或内层孔刀具总成4与开孔机本体1的主钻机106相连,开孔机本体1通过tdu接口单元10与rov连接并通过湿插拔电连接器11传输控制信息、电能或液压能。

[0028]

如图1所示,所述的开孔机本体1包括:主框架101、浮力块102、液压阀控系统103、补偿系统104、监控系统、基盘安装系统105、主钻机106和传感器单元,其中:浮力块102固定

设置于主框架101的四周,液压阀控系统103、补偿系统104和监控系统固定设置于主框架101上,基盘安装系统105设置于主框架101的端面,主钻机106固定设置于主框架101的中心面上,传感器单元设置于主框架101上并与监控系统通过电缆和水下连接器相连。

[0029]

所述的主框架101上设有tdu接口单元10和湿插拔电连接器11以外接设备。

[0030]

所述的液压阀控系统103为充油箱式结构为主钻机106提供动能并通过液压油管与主钻机106和湿插拔电连接器11连接。

[0031]

所述的补偿系统104包括:固定设置于主框架101上的补偿器和管路。

[0032]

所述的监控系统为水下电控舱,其通过拉杆和抱箍安装在主框架101上。

[0033]

所述的基盘安装系统105带有导向柱对接孔13。

[0034]

所述的传感器单元包括:主钻机位移传感器、钻机转速传感器、液压压力传感器、漏水传感器、夹持压力传感器、钢板接近传感器,该传感器单元分别测量主钻机运动速度、位置和转速、夹持机构夹持力、开孔机与钢板接近程度以及液压系统和电控系统的工作状态。

[0035]

如图2所示,所述的主钻机106与主框架101连为一体,包括:依次连接的导轨驱动系统14、主钻机驱动系统15和刀具驱动接口16,以及设置于刀具驱动接口16两侧的导轨17。

[0036]

所述的内层孔刀具总成4为抽液总成18或单向阀总成19。

[0037]

如图3所示,所述的抽液总成18包括:依次连接的驱动榫头20、封堵阀21、空心钻杆22和空心刀具23,以及外层套管24、压紧弹簧25和密封套26,其中:驱动榫头20与主钻机106的榫眼连接,外层套管24和密封套26滑动设置于空心钻杆22的外侧,且二者之间由压紧弹簧25连接以使二者保持在两个极限位置不动,外层套管24的顶端位于空心钻杆22的上端限位处,密封套26的底端位于空心刀具23的外侧。

[0038]

所述的驱动榫头20为空心轴结构,既是力矩传递单元也是输液管路的连接端口,其上端为榫头式结构,其周边具有液体流动孔27。

[0039]

所述的封堵阀21由rov的机械手关闭以封堵通道,防止液体外溢。

[0040]

所述的密封套26的底端设有密封圈。

[0041]

如图4所示,所述的单向阀总成19包括:抽液总成18和单向阀28,其中:单向阀28设置于驱动榫头20和封堵阀21之间。

[0042]

所述的单向阀28向内单向导通,能够在抽液过程中由外压作用开启,使海水进入沉船舱室内部进行容积补偿。

[0043]

所述的空心钻杆22根据内外层钢板的距离设置长度为1.5~2.5m。

[0044]

如图5所示,所述的基盘2包括:带有中央通孔29的基体30、导向柱31和夹持机构12,其中:导向柱31对称设置于中央通孔29的两侧并与导向柱对接孔13连接,夹持机构12设置于导向柱31和中央通孔29之间。本发明的基盘在现有技术基础上,在中央通孔29外围增加了夹持机构12,可在图9和图10开孔机撤离的情况下进行内层孔刀具总成9的锁紧和固定。

[0045]

所述的夹持机构12包括:相互配合的三点式夹具32和轮盘33,在开孔机本体1的触发下,轮盘33转动一定角度后,三点式夹具32抱紧空心刀具23并保持自锁状态。

[0046]

所述的协同作业包括:外层开孔机模式、内层开孔机模式和抽液模式,具体如下:

[0047]

如图6所示,所述的外层开孔机模式是rov利用其机械手完成tdu接口单元10及湿

插拔电连接器11的水下连接,rov协同带有外层孔刀具3的开孔机本体1在沉船上部安装基盘2和开孔,安装完毕后rov协同开孔机本体1撤离,如图7所示,外层船体开孔及基盘2安装作业完成;船舱容积补偿用基盘2安装与开孔过程与上述过程相同。

[0048]

如图8所示,所述的内层开孔机模式是rov利用其机械手完成tdu接口单元10及湿插拔电连接器11的水下连接,rov协同带有内层孔刀具总成4的开孔机本体1对接已在沉船表面成功安装的基盘2,基盘2对接成功并锁死后,开孔机本体1在内层船体开孔,内层开孔完成后,利用夹持机构12将抽液总成18与基盘2固定并锁死,抽液总成18与开孔机本体1的主钻机106连接分离,rov协同开孔机本体1撤离,如图9所示,基盘2及抽液总成18固定在船体上,内层船体开孔及抽液总成18安装完成;如图10所示,船舱容积补偿用内层开孔过程与上述过程相同,但开孔机本体1安装的是单向阀总成19,按上述相同步骤完成开孔和单向阀总成19的安装。

[0049]

所述的抽液模式是rov辅助将输液管路与抽液总成18接口连接,启动外带抽液设备,进而从船舱抽液。

[0050]

上述装置通过以下方式工作:对于封闭船舱,开孔机本体1进行船板开孔及基盘2安装时,在对应船舱高位安装抽液总成18,用于船舱内部液体抽取;在对应的船舱低位安装单向阀总成19,用于抽液后的容积补偿。采用rov协同开孔机本体1在船舱高位完成船板开孔及基盘2安装,最后由rov安装外接输液管路进行抽液作业,抽液开始前以及结束后可关闭封堵阀21防止沉船内部液体溢出。主钻机106内部的电机、传感器通过水下电缆与电控系统,即开孔机本体的水下控制系统连接,液压马达和油缸等通过液压油管与液压阀控系统103连接。当内层钢板开孔时密封套26末端紧密贴在内层船体钢板表面,随着空心钻杆22不断进给密封套26与空心刀具23逐渐分离,密封套26本身则在压紧弹簧25作用下与钢板表面紧密贴合并始终保持密封状态;外层套管24与主钻机106安装接口采用轴向活动连接,在内孔开孔完成后可随基盘2一起与开孔机本体1完全分离,而内层孔刀具总成4则在基盘2夹持机构12作用下与基盘2保持固定连接。当船舶存油的粘度较大时,在抽液之前须对存油进行加热处理以增加抽液的流动性。

[0051]

所述的电控系统包括:水下电控舱、传感器单元、水下电缆及水下连接器,其中:水下电控舱通过电缆和水下连接器与传感器单元连接,实现开孔机的通讯、传感器单元供电与数据采集、液压系统驱动与控制、电机驱动与控制、系统状态检测与故障隔离。

[0052]

所述的采用rov协同作业的双层船体开孔和抽液装置在300m以上水深环境下,以rov协同方式处理外层钢板厚度30mm、开孔直径250mm条件下,开孔速度不超过20分钟;内层钢板30mm、开孔直径150mm条件下,内外层钢板最大开孔距离达到3m,开孔时间30分钟左右。

[0053]

与现有技术相比,本发明采用通用的开孔机本体,通过更换工具模块进行外层与内层功能的切换,相同施工要求下装置的种类和数量将减小50%;抽液和封堵状态下只需将抽液总成或单向阀总成保留在沉船表面即可,而不再需要将内层开孔机本体保留在沉船表面,装置的节约与工程所需开孔数量成正比,例如:如果工程最低要求2个抽液孔和2个补偿孔,则一共需要4套内层开孔机参与作业并最终保留在沉船表面,而本发明则仅需1套开孔机本体重复使用,沉船表面仅需要保留2套抽液总成和2套单向阀总成即可,设备的节约成本非常可观。

[0054]

上述具体实施可由本领域技术人员在不背离本发明原理和宗旨的前提下以不同

的方式对其进行局部调整,本发明的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本发明之约束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1