超大型船舶艏部锚链筒和锚台的精度建造工艺的制作方法

[0001]

本发明涉及船舶建造技术领域,尤其涉及一种超大型船舶艏部锚链筒和锚台的精度建造工艺。

背景技术:

[0002]

在超大型集装箱船艏部分段安装锚链筒和锚台的过程中出现了大量的工艺技术问题,给现场施工带来较大的工作负荷,延长了建造周期。通过梳理整个建造工艺,可以归纳出以下几个方面的问题:1)设计提供数据不全面;2)现场对制造产品的特点不明确;3)对产品制作的准备工序不充分;4)吊装定位精度尺寸控制点很难着手实施。前述问题造成了生产效率低下,劳动力重复投入较多,胎位流转周期延长。

[0003]

另一方面,由于生产工艺技术陈旧,对倾斜贯穿船体外板、甲板和二甲板的锚链筒、锚链筒的中心线与二甲板、锚台底板间的倾斜角度等方面的生产把控均无法满足精度尺寸要求,导致超大型集装箱船舶的建造质量无法满足船东的需求。

技术实现要素:

[0004]

针对上述缺陷,本发明的目的在于提供一种超大型船舶艏部锚链筒和锚台的精度建造工艺,在满足精度要求的基础上提升生产效率。

[0005]

本发明提供了一种超大型船舶艏部锚链筒和锚台的精度建造工艺,包括以下步骤:

[0006]

s1、获取供锚链筒贯穿的上甲板、二甲板以及船体外板处的开孔中心的三维坐标数据;

[0007]

s2、对锚链筒取断,将锚链筒分解成第一管件和第二管件,其中第一管件用于贯穿二甲板和船体外板,获取第一管件的底部截面的三维坐标数据;

[0008]

s3、分别加工两根管件,并对每根管件的内径进行精度控制;

[0009]

s4、加工锚台围板,对每块锚台围板的弯压曲型值进行精度控制;

[0010]

s5、将锚唇和锚台底板进行中组立安装,吊装锚台底板至锚唇的水平面处,确保两者的水平度一致;

[0011]

s6、吊装肘板至锚台底板上相应的安装位置线处,定位多个肘板与锚台底板的安装位置,然后吊装锚台围板,定位锚台围板与锚台底板、肘板的安装位置;

[0012]

s7、吊装第一管件,使得第一管件贯穿船体外板和二甲板,运用精度控制技术来确定第一管件的倾斜角和安装位置符合精度尺寸要求;

[0013]

s8、吊装锚台,将锚台与第一管件相对接,确保锚台与第一管件之间的倾斜角符合精度尺寸要求;

[0014]

s9、吊装锚唇,将锚唇与锚台固定连接。

[0015]

优选地,在s3中,所述第一管件和第二管件均由两个厚度不同的弧形板组成。

[0016]

优选地,在s3中,采用冷加工压弯的方式制得弧形板,并运用木样板确认弧形板的

内径是否符合精度要求,然后将两个弧形板组装焊接获得第一管件或第二管件。

[0017]

优选地,在s4中,采用油压机对平直板进行冷加工弯压,获得锚台围板,并使用木制样箱检验锚台围板的弯压曲型值是否满足精度控制的尺寸要求。

[0018]

优选地,在s6中,在锚唇的相应位置处打上洋冲标记,确保后续安装位置准确。

[0019]

优选地,在s7中,使用全站仪监测第一管件的吊装过程。

[0020]

优选地,在s8中,使用全站仪测量第一管件的底部截面的四个顶点的三维坐标数据,局部修改第一管件的形状,确保锚台和第一管件之间的倾斜角符合精度尺寸要求。

[0021]

本发明的精度建造工艺的有益之处在于,可以从制作锚台和锚链筒的中小组立阶段逐步延伸到分段大组立吊装以及精准化对接合拢,在锚链筒贯穿船体外板与二甲板的安装过程中,运用精度控制技术方法以三维坐标系数据确保锚链筒与锚台之间的倾斜角值满足精度尺寸要求,为生产一线作业人员提供技术性的指导,提升了生产性效率,降低了企业投入的生产成本,同时使船舶建造质量与精度能够满足客户的要求。

附图说明

[0022]

图1是锚链筒贯穿上甲板、二甲板和船体外板的结构剖视图;

[0023]

图2是s2中将锚链筒分解成件第一管件和第二管件的示意图;

[0024]

图3是s3中冷加工弯制弧形板及精度控制的示意图;

[0025]

图4是s4中加工锚台围板及精度控制的示意图;

[0026]

图5是s5中锚唇和锚台底板的定位示意图;

[0027]

图6是s6中锚台底板、锚台围板和肘板的定位示意图;

[0028]

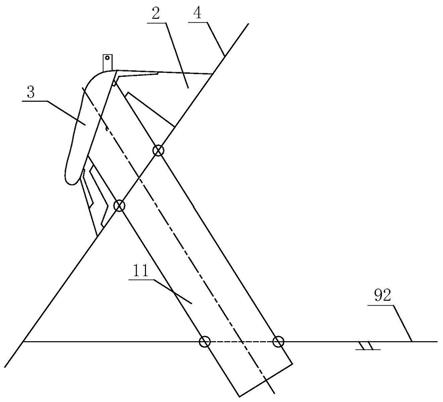

图7是s7中吊装第一管件贯穿船体外板与二甲板的示意图;

[0029]

图8是s7中使用全站仪检验第一管件的安装精度的示意图;

[0030]

图9是s8中将锚台与第一管件相对接的示意图;

[0031]

图10是s9中将锚唇与锚台相对接的示意图;

[0032]

图11是锚台、第一管件和锚唇的安装结构示意图。

[0033]

元件标号说明:

[0034]1ꢀꢀꢀꢀꢀꢀꢀ

锚链筒

[0035]

11

ꢀꢀꢀꢀꢀꢀ

第一管件

[0036]

111

ꢀꢀꢀꢀꢀ

底部截面

[0037]

112

ꢀꢀꢀꢀꢀ

弧形板

[0038]

12

ꢀꢀꢀꢀꢀꢀ

第二管件

[0039]2ꢀꢀꢀꢀꢀꢀꢀ

锚台

[0040]

21

ꢀꢀꢀꢀꢀꢀ

锚台底板

[0041]

22

ꢀꢀꢀꢀꢀꢀ

锚台围板

[0042]

23

ꢀꢀꢀꢀꢀꢀ

肘板

[0043]3ꢀꢀꢀꢀꢀꢀꢀ

锚唇

[0044]4ꢀꢀꢀꢀꢀꢀꢀ

船体外板

[0045]5ꢀꢀꢀꢀꢀꢀꢀ

木样板

[0046]6ꢀꢀꢀꢀꢀꢀꢀ

木制样箱

[0047]7ꢀꢀꢀꢀꢀꢀꢀ

胎架

[0048]8ꢀꢀꢀꢀꢀꢀꢀ

全站仪

[0049]

91

ꢀꢀꢀꢀꢀꢀ

上甲板

[0050]

92

ꢀꢀꢀꢀꢀꢀ

二甲板

具体实施方式

[0051]

下面结合附图对本发明的具体实施方式作进一步详细说明。这些实施方式仅用于说明本发明,而并非对本发明的限制。

[0052]

在本发明的描述中,需要说明的是,术语“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0053]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0054]

此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0055]

本发明提供了一种超大型船舶艏部锚链筒和锚台的精度建造工艺,包括以下步骤:

[0056]

s1、如图1所示,获取供锚链筒1贯穿的上甲板91、二甲板92以及船体外板4处的开孔中心的三维坐标数据。

[0057]

s2、如图2所示,对锚链筒1取断,将锚链筒1分解成第一管件11和第二管件12,其中第一管件11用于贯穿二甲板92和船体外板4,第二管件12用于贯穿上甲板91。获取两根管件断口处以及第一管件11的底部截面111的三维坐标数据,便于操作人员在后续作业中进行精准定位。

[0058]

s3、如图3所示,第一管件11和第二管件12均由两个厚度为40mm和60mm的弧形板组成,采用冷加工压弯的方式制得板厚为40mm和60mm的弧形板112,并运用半圆形的木样板5确认弧形板112的内径是否符合精度要求,然后将两个弧形板112组装焊接获得第一管件11或第二管件12,两根管件的内径均为1550mm。

[0059]

s4、如图4所示,将平直板号料切割后,采用800t油压机对平直板进行冷加工弯压,获得弯曲的锚台围板22,然后使用木制样箱6检验锚台围板22的弯压曲型值是否满足精度控制的尺寸要求。

[0060]

s5、如图5所示,对锚唇3和锚台底板21进行中组立安装,采用辅助槽钢制作的胎架7对锚唇3的位置进行固定,然后吊装锚台底板21至锚唇3的水平面位置,确保两者的水平度一致。

[0061]

s6、如图6所示,吊装肘板23至锚台底板21上相应的安装位置线处,采用全站仪8辅助定位多个肘板23与锚台底板21的安装位置,然后吊装锚台围板22,定位锚台围板22与锚台底板21、肘板23的安装位置。在锚唇3的相应位置处打上洋冲标记,确保后续安装位置准

确。

[0062]

s7、如图7和图8所示,吊装第一管件11,使得第一管件11贯穿船体外板4和二甲板92,并在吊装过程中使用全站仪8监测第一管件11的三维坐标数据,确保第一管件11与二甲板92间的倾斜角为62.9

°

,同时其安装位置符合精度尺寸要求。

[0063]

s8、如图9所示,吊装锚台2,将肘板23设置在第一管件11和船体外板4之间,然后将锚台围板22和锚台底板21与第一管件11相对接,并使用全站仪测量第一管件11的底部截面111的四个顶点的三维坐标数据,局部修改第一管件11的形状,确保锚台2和第一管件11之间的倾斜角符合精度尺寸要求。

[0064]

s9、如图10和图11所示,吊装锚唇3,根据锚唇3上的洋冲标记定位安装位置,并与锚台2焊接在一起,完成组装。

[0065]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1