一种拼装式平板船的制作方法

1.本实用新型涉及工程船,尤其涉及一种拼装式平板船。

背景技术:

2.随着海洋工程的发展,在沿海地区围海造地,海鲜养殖基础设施工程,都需要一种小型的平板式工程船,在其上设置不同的工程机械设备,以满足不同的工程需要。

3.因此,需要寻求一种新的技术来解决上述问题。

技术实现要素:

4.本实用新型的目的是:提供一种拼装式平板船。

5.一种拼装式平板船,包括平板船本体,所述平板船本体由前主船体、后主船体、前左边浮箱,后左边浮箱、前右边浮箱以及后右边浮箱构成,所述前主船体与后主船体之间上采用耳板和螺栓连接,下采用销轴和销轴连接板连接,所述前左边浮箱,后左边浮箱、前右边浮箱以及后右边浮箱与前主船体、后主船体之间上也采用耳板与螺栓连接,下采用销轴和销轴连接板连接,所述后左边浮箱以及后右边浮箱上对称的设有定位桩和卷扬机。

6.所述前主船体包括甲板a、底板a、侧板a、前板a以及后板a构成,所述甲板a和底板a之间横向连接侧板a,纵向通过前板a和后板a连接,所述甲板a、底板a、侧板a、前板a以及后板a上采用主龙骨a支撑,所述甲板a与底板a之间、侧边a之间以及前板a与后板a之间每隔100m设置有强肋骨a,每隔50m设置有肋骨a,所述前主船体内还设置有横向的内龙骨a,相邻所述强肋骨a以及内龙骨a设置有倾斜支撑的主柱机a,所述倾斜支撑的主柱机a与横强肋骨a以及内龙骨a形成网状钢结构,所述甲板a上设置有舱口盖。

7.所述后主船体包括甲板b、底板b、侧板b、前封板b、后封板b以及中间隔板b,所述甲板b与底板b之间横向连接侧板b,纵向通过前封板b和后封板b连接,靠近所述后封板b处设置有中间隔板b,所述甲板b、底板b、侧板b、前封板b、后封板b以及中间隔板b上采用主龙骨b支撑,所述甲板b与底板b之间、侧板b之间、前封板b与中间隔板b之间中间隔板b与后封板b之间每隔100m设置有强肋骨b,每隔50m设置有肋骨b,所述后主船体内还设置有横向的内龙骨b,相邻所述强肋骨b以及内龙骨b设置有倾斜支撑的主柱机b,所述倾斜支撑的主柱机b与横强肋骨b以及内龙骨b形成网状钢结构,所述甲板b上设置有舱口盖。

8.所述前左边浮箱包括甲板c、右侧船板c、底板c、左侧船板c、前侧船板c以及后侧船板c,所述甲板c与底板c之间左右两侧设置有横向的左侧船板c和右侧船板c,前后两侧设置有前侧船板c以及后侧船板c,所述左侧船板c外设置有护玄板c,所述甲板c、右侧船板c、底板c、左侧船板c、前侧船板c以及后侧船板c上采用主龙骨c支撑,所述甲板c与底板c之间、右侧船板c与左侧船板c之间以及前侧船板c与后侧船板c之间每隔100m设置有强肋骨c,每隔50m设置有肋骨c,所述前左边浮箱内还设置有横向的内龙骨c,相邻所述强肋骨c之间以及内龙骨c之间设置有倾斜支撑的主柱机c,所述倾斜支撑的主柱机c与横强肋骨c以及内龙骨c形成网状钢结构。

9.所述前左边浮箱和前右边浮箱对称设置。

10.所述后左边浮箱包括甲板d、右侧船板d、底板d、左侧船板d、前侧船板d以及后侧船板d,所述甲板d与底板d之间左右两侧设置有横向的左侧船板d和右侧船板d,前后两侧设置有前侧船板d以及后侧船板d,所述左侧船板d外设置有护玄板d,所述甲板d、右侧船板d、底板d、左侧船板d、前侧船板d以及后侧船板d上采用主龙骨d支撑,所述甲板d与底板d之间、右侧船板d与左侧船板d之间以及前侧船板d与后侧船板d之间每隔100m设置有强肋骨d,每隔50m设置有肋骨d,所述前左边浮箱内还设置有横向的内龙骨d,相邻所述强肋骨d之间以及内龙骨d之间设置有倾斜支撑的主柱机d,所述倾斜支撑的主柱机d与横强肋骨d以及内龙骨d形成网状钢结构,所述甲板d与底板d的后端设置有对应的定位柱上加强板和定位柱下加强板。

11.所述后左边浮箱与后右边浮箱对称设置。

12.所述定位桩包括固定于定位柱上加强板和定位柱下加强板内部的桩杆总成,所述桩杆总成通过吊钩式滑轮连接吊杆总成,所述吊杆总成前端通过支座连接有滑轮。

13.所述前左边浮箱,后左边浮箱、前右边浮箱以及后右边浮箱低于前主船体、后主船体设置。

14.在上述技术方案中,与现有技术相比,达到的有益效果是:本实用新型属于工程船类,整船采用拼装结构,可以解体分部陆运,解决海上运输问题。甲板上可以随意摆放各种设备,实现不同功能。

附图说明

15.附图1为本实用新型实施例一的船体总成。

16.附图2为本实用新型实施例一的前主船体的主视图。

17.附图3为本实用新型实施例一的前主船体的侧视图。

18.附图4为本实用新型实施例一的前主船体的强肋骨示意图。

19.附图5为本实用新型实施例一的前主船体的主柱机示意图。

20.附图6为本实用新型实施例一的前主船体的内龙骨示意图。

21.附图7为本实用新型实施例一的前主船体的舱口盖之意图。

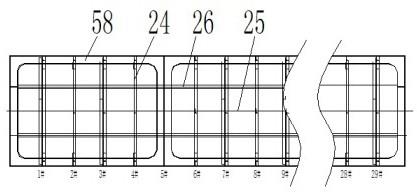

22.附图8为本实用新型实施例一的后主船体的主视图。

23.附图9为本实用新型实施例一的后主船体的俯视图。

24.附图10为本实用新型实施例一的后主船体的龙骨示意图。

25.附图11为本实用新型实施例一的后主船体的主柱机示意图。

26.附图12为本实用新型实施例一的前左边浮箱的主视图。

27.附图13为本实用新型实施例一的前左边浮箱的侧视图。

28.附图14为本实用新型实施例一的前左边浮箱的龙骨示意图。

29.附图15为本实用新型实施例一的后左边浮箱的主视图。

30.附图16为本实用新型实施例一的后左边浮箱的侧视图。

31.附图17为本实用新型实施例一的后左边浮箱的龙骨示意图。

32.附图18为本实用新型实施例一的后左边浮箱的定位柱加强板示意图。

33.附图19为本实用新型实施例一的定位柱总成。

具体实施方式

34.下面结合附图及实施例对本实用新型作进一步描述。

35.实施例一:

36.如图1至图19所述,本实用新型的一种拼装式平板船,包括平板船本体,所述平板船本体由前主船体、后主船体、前左边浮箱,后左边浮箱、前右边浮箱以及后右边浮箱构成,所述前主船体与后主船体之间上采用耳板1和螺栓2连接,下采用销轴3和销轴连接板4连接,所述前左边浮箱,后左边浮箱、前右边浮箱以及后右边浮箱与前主船体、后主船体之间上也采用耳板1与螺栓2连接,下采用销轴3和销轴连接板4连接,所述后左边浮箱以及后右边浮箱上对称的设有定位桩5和卷扬机6。

37.整船由6个小船体拼装而成,前主船体与后主船体之间,以及分别与前左边浮箱,后左边浮箱、前右边浮箱以及后右边浮箱之间上通过耳板1与螺栓2连接,下通过销轴3与销轴连接板4连接,提高了前主船体、后主船体、前左边浮箱,后左边浮箱、前右边浮箱以及后右边浮箱之间的了连接强度。

38.所述前主船体包括甲板a7、底板a8、侧板a9、前板a10以及后板a11构成,所述甲板a7和底板a8之间横向连接侧板a9,纵向通过前板a10和后板a11连接,所述甲板a7、底板a8、侧板a9、前板a10以及后板a11上采用主龙骨a12支撑,所述甲板a7与底板a8之间、侧边a9之间以及前板a10与后板a11之间每隔100m设置有强肋骨a13,每隔50m设置有肋骨a14,所述前主船体内还设置有横向的内龙骨a15,相邻所述强肋骨a14以及内龙骨a15设置有倾斜支撑的主柱机a16,所述倾斜支撑的主柱机a16与横强肋骨a13以及内龙骨a15形成网状钢结构,所述甲板a上7设置有舱口盖17。

39.所述后主船体包括甲板b18、底板b19、侧板b20、前封板b21、后封板b22以及中间隔板b23,所述甲板b18与底板b19之间横向连接侧板b20,纵向通过前封板b21和后封板b22连接,靠近所述后封板b22处设置有中间隔板b23,所述甲板b18、底板b19、侧板b20、前封板b21、后封板b22以及中间隔板b23上采用主龙骨b58支撑,所述甲板b18与底板b19之间、侧板b20之间、前封板b21与中间隔板b23之间中间隔板b23与后封板b22之间每隔100m设置有强肋骨b24,每隔50m设置有肋骨b25,所述后主船体内还设置有横向的内龙骨b26,相邻所述强肋骨b24以及内龙骨b26设置有倾斜支撑的主柱机b27,所述倾斜支撑的主柱机b27与横强肋骨b24以及内龙骨b26形成网状钢结构,所述甲板b18上设置有舱口盖17。

40.所述前左边浮箱包括甲板c28、右侧船板c29、底板c30、左侧船板c31、前侧船板c32以及后侧船板c33,所述甲板c28与底板c30之间左右两侧设置有横向的左侧船板c31和右侧船板c29,前后两侧设置有前侧船板c32以及后侧船板c33,所述左侧船板c31外设置有护玄板c34,所述甲板c28、右侧船板c29、底板c30、左侧船板c31、前侧船板c32以及后侧船板c33上采用主龙骨c34支撑,所述甲板c28与底板c30之间、右侧船板c29与左侧船板c31之间以及前侧船板c32与后侧船板c33之间每隔100m设置有强肋骨c35,每隔50m设置有肋骨c36,所述前左边浮箱内还设置有横向的内龙骨c37,相邻所述强肋骨c35之间以及内龙骨c37之间设置有倾斜支撑的主柱机c38,所述倾斜支撑的主柱机c38与横强肋骨c35以及内龙骨c37形成网状钢结构。

41.所述前左边浮箱和前右边浮箱对称设置。

42.所述后左边浮箱包括甲板d39、右侧船板d40、底板d41、左侧船板d42、前侧船板d43

以及后侧船板d44,所述甲板d39与底板d41之间左右两侧设置有横向的左侧船板d42和右侧船板d40,前后两侧设置有前侧船板d43以及后侧船板d44,所述左侧船板d42外设置有护玄板d45,所述甲板d39、右侧船板d40、底板d41、左侧船板d42、前侧船板d43以及后侧船板d44上采用主龙骨d59支撑,所述甲板d39与底板d41之间、右侧船板d40与左侧船板d42之间以及前侧船板d43与后侧船板d44之间每隔100m设置有强肋骨d46,每隔50m设置有肋骨d47,所述前左边浮箱内还设置有横向的内龙骨d48,相邻所述强肋骨d46之间以及内龙骨d48之间设置有倾斜支撑的主柱机d49,所述倾斜支撑的主柱机d49与横强肋骨d46以及内龙骨d48形成网状钢结构,所述甲板d39与底板d41的后端设置有对应的定位柱上加强板50和定位柱下加强板51。

43.船体结构采用强肋骨按坐滩设计,肋骨间距5m,每10m设置强肋骨,强肋骨设有倾斜支撑的主柱机,筑成网状钢结构,内龙骨与倾斜支撑的主柱机之间也筑成网状钢结构,每个船体和浮箱的内部筑成纵向和横向的整体网状结构,保证了整体的强度和刚度,即使在坐滩时,整体不会产生过大的变形。

44.所述后左边浮箱与后右边浮箱对称设置。

45.所述定位桩5包括固定于定位柱上加强板50和定位柱下加强板51内部的桩杆总成53,所述桩杆总成53通过吊钩式滑轮54连接吊杆总成55,所述吊杆总成55前端通过支座56连接有滑轮52。

46.所述前左边浮箱,后左边浮箱、前右边浮箱以及后右边浮箱低于前主船体、后主船体设置。

47.前左边浮箱,后左边浮箱、前右边浮箱型高低于前主船体、后主船体,便于布置销轴3和耳板1、螺栓2,同时也方便主船体和边浮箱的拆装,每个船体都可作为压载舱或者存储烧油舱。

48.在上述技术方案中,与现有技术相比,达到的有益效果是:本实用新型属于工程船类,整船采用拼装结构,可以解体分部陆运,解决海上运输问题。甲板上可以随意摆放各种设备,实现不同功能。

49.实际使用证明,拼装式平板船在船厂制造完成后用长车运到码头,在低潮坐滩吊装很快就安装完成,在施工过程中定位桩能稳住位置,不滑桩,整船通过各舱的压载调整,姿态良好,完全符合工作要求。上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1