一种夹层复合材料耐压壳体端部连接结构及其制造方法与流程

1.本发明涉及水下航行器技术领域,具体涉及一种水下航行器夹层复合材料耐压壳体的端部连接结构及其制造方法。

背景技术:

2.为减轻水下航行器结构重量,提升其耐压结构的浮力系数,复合材料耐压壳体应用需求越来越迫切,其中夹层复合材料耐压壳体具有轻质、高刚度、可实现承载与功能一体化等优点,在实际工程中应用越来越广泛。为实现复合材料耐压壳体结构与端部球冠或其他舱段的水密可拆卸连接,常需要在夹层复合材料耐压壳体端部设置与金属结构件之间的连接结构。

3.目前,现有夹层复合材料耐压壳体端部与金属构件之间的连接,常采用“金属法兰+螺栓”的机械连接方式,一方面需要在复合材料结构上制孔,导致此处复合材料的纤维切断,产生应力集中点和结构强度上的薄弱点,影响结构的安全性和可靠性;另一方面,对厚度较大、尤其是芯材较厚的夹层复合材料耐压壳体,螺栓需穿透的厚度大,施工工艺难度高,连接质量难以保证。

技术实现要素:

4.本发明要解决的技术问题在于针对上述现有技术存在的不足,提供一种夹层复合材料耐压壳体端部连接结构及其制造方法,该结构在夹层复合材料耐压壳体的内外表层端部分别制造纤维连续的复合材料凸缘,进而通过分体式嵌入圆环和端部过渡法兰实现复合材料耐压壳与外部结构的连接,从而在保证复合材料耐压壳体内外表层纤维连续的情况下,有效实现复合材料耐压壳体结构与球冠及其他舱段的水密可拆卸连接。

5.本发明为解决上述提出的技术问题所采用的技术方案为:

6.一种夹层复合材料耐压壳体端部连接结构,所述夹层复合材料耐压壳体包括复合材料内表层、复合材料外表层以及填充于所述复合材料内表层与复合材料外表层之间的内部填充芯材,所述端部连接结构包括设置于所述复合材料内表层端部的复合材料内凸缘、设置于所述复合材料外表层端部的复合材料外凸缘、安装于所述复合材料内凸缘与复合材料外凸缘之间的分体式嵌入圆环、设置于连接结构端部的过渡法兰、设置于所述分体式嵌入圆环与内部填充芯材连接处的复合材料补强环;所述复合材料内凸缘在复合材料内表层原有纤维的基础上通过分层增加环向嵌入层、分步缠绕、与复合材料内表层一体成型;所述复合材料外凸缘在复合材料外表层原有纤维的基础上通过分层增加环向嵌入层、分步缠绕、与复合材料外表层一体成型;所述过渡法兰的装配面与内部分体式嵌入圆环相匹配,过渡法兰与分体式嵌入圆环固定连接,同时过渡法兰用于与外部结构连接;所述复合材料补强环用于降低连接结构局部处的应力集中水平,并起到紧固分体式嵌入环的作用。

7.上述方案中,所述复合材料内凸缘与复合材料外凸缘在制造时,环向嵌入层与原有纤维层交替成型,采用缠绕工艺时,环向嵌入层采用90

°

环向纤维大张力缠绕成型。

8.上述方案中,所述分体式嵌入圆环的轴截面总体为梯形,靠近耐压壳体内部一侧为大端,靠近端部一侧为小端,分体式嵌入圆环内外表面的坡度根据复合材料内凸缘与复合材料外凸缘具体缠绕角度进行设计,保证纤维缠绕过程中无“架空”现象。

9.上述方案中,所述分体式嵌入圆环由多个圆弧形圆环分离体通过圆弧形连接嵌块拼接组装而成;所述圆环分离体的环向端部均设置有连接用凹槽,所述凹槽底部设置有连接用螺纹盲孔,凹槽侧面设置有拔模斜度;所述连接嵌块的尺寸和拔模斜度与所述凹槽相匹配,连接嵌块通过螺钉与凹槽底部的螺纹盲孔固定连接。

10.上述方案中,所述分体式嵌入圆环外表面设有环向凹槽,所述环向凹槽内采用90

°

环向缠绕工艺设置复合材料环向紧固环,加强对所述分体式嵌入圆环的紧固。

11.上述方案中,所述复合材料补强环为环形结构,采用90

°

纤维大张力环向缠绕工艺成型,复合材料补强环的厚度和长度能保证降低连接结构局部处的应力集中水平,并起到紧固分体式嵌入环的作用;复合材料补强环的环向横截面采用矩形或厚度渐变式截面。

12.上述方案中,所述复合材料补强环为环形结构,采用预浸料+热压罐工艺或真空辅助成型工艺制造;复合材料补强环的环向横截面采用非对称截面。

13.上述方案中,所述过渡法兰与复合材料外凸缘端部采用粘接连接,并在连接界面处采用高延伸性的韧性树脂进行水密处理;所述分体式嵌入圆环与复合材料内凸缘端部界面处采用高延伸性的韧性树脂进行水密处理;所述过渡法兰与分体式嵌入圆环之间设置有密封圈,以保证水密性。

14.上述方案中,所述过渡法兰与分体式嵌入圆环采用金属材料制造而成。

15.相应的,本发明还提出上述夹层复合材料耐压壳体端部连接结构的制造方法,包括以下步骤:

16.s1、基于长纤维缠绕工艺,制造复合材料内表层及其端部的复合材料内凸缘,制造过程中,复合材料内表层的原有纤维层与复合材料内凸缘的环向嵌入层交替成型;

17.s2、在复合材料内表层及复合材料内凸缘外表面涂刷连接用粘接剂,装配分体式嵌入圆环,保证复合材料内凸缘与复合材料内表层配合良好;

18.s3、拼接内部填充芯材,整体灌封后,在复合材料补强环位置处机加工相应的环向槽道;

19.s4、采用缠绕工艺、预浸料+热压罐工艺或真空辅助成型工艺在环向槽道内制造复合材料补强环;

20.s5、按照与步骤s1一致的工艺,进行复合材料外表层及其端部的复合材料外凸缘的缠绕成型;成型后,通过机加工,完成复合材料外凸缘端部的加工成型;

21.s6、在过渡法兰与分体式嵌入圆环之间装配密封圈,并装配过渡法兰至分体式嵌入圆环上,并对过渡法兰与复合材料外凸缘端部界面、分体式嵌入圆环与复合材料内凸缘端部界面处采用高韧性树脂进行界面处理。

22.本发明的有益效果在于:

23.1、本发明中的夹层复合材料耐压壳体端部连接结构,通过在夹层复合材料耐压壳体端部设置复合材料凸缘、内部分体式嵌入圆环及过渡法兰等结构,可在保证复合材料耐压壳体内外表层纤维连续的情况下,有效实现复合材料耐压壳体结构与球冠及其他舱段的水密可拆卸连接。同时,本发明中的连接结构,无需在复合材料结构上开孔,与复合材料结

构一体化成型,能够保证复合材料结构纤维的连续性,具有良好的连接效率和连接强度。

24.2、分体式嵌入圆环的轴截面整体设计为梯形,可有效防止拉脱;同时,分体式嵌入圆环作为复合材料外表层及其端部复合材料外凸缘的纤维缠绕模具,其斜面坡度根据具体缠绕角度进行设计,保证纤维缠绕过程中无“架空”现象。

25.3、为降低夹层复合材料耐压壳体在承受外部静水压力载荷作用下的局部弯曲应力集中系数,设置了局部复合材料补强环,复合材料补强环的厚度和长度能保证降低连接结构局部处的应力集中水平,并起到紧固分体式嵌入环的作用。

附图说明

26.下面将结合附图及实施例对本发明作进一步说明,附图中:

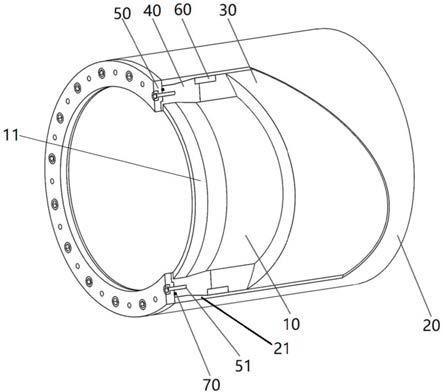

27.图1是本发明夹层复合材料耐压壳体端部连接结构第一实施例的立体结构示意图;

28.图2是图1所示端部连接结构的分体式嵌入圆环及过渡法兰部件分解示意图;

29.图3是图1所示端部连接结构的典型剖面示意图;

30.图4是本发明夹层复合材料耐压壳体端部连接结构第二实施例的典型剖面示意图。

31.图中:10、复合材料内表层;11、复合材料内凸缘;

32.20、复合材料外表层;21、复合材料外凸缘;

33.30、内部填充芯材;

34.40、分体式嵌入圆环;41、圆环分离体;42、凹槽;43、连接嵌块;

35.50、过渡法兰;51、沉头/埋头螺栓;

36.60、复合材料补强环;

37.70、密封圈;

38.80、复合材料环向紧固环。

具体实施方式

39.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

40.第一实施例:

41.如图1

‑

3所示,为本发明一种夹层复合材料耐压壳体端部连接结构的第一实施例,夹层复合材料耐压壳体包括复合材料内表层10、复合材料外表层20以及填充于复合材料内表层10与复合材料外表层20之间的内部填充芯材30。端部连接结构包括设置于复合材料内表层10端部的复合材料内凸缘11、设置于复合材料外表层20端部的复合材料外凸缘21、安装于复合材料内凸缘11与复合材料外凸缘21之间的分体式嵌入圆环40、设置于连接结构端部的过渡法兰50、设置于分体式嵌入圆环40与内部填充芯材30的连接处的复合材料补强环60。

42.复合材料内凸缘11在复合材料内表层10原有纤维的基础上通过分层增加环向嵌入层、分步缠绕、与复合材料内表层10一体成型;复合材料外凸缘21在复合材料外表层20原有纤维的基础上通过分层增加环向嵌入层、分步缠绕、与复合材料外表层20一体成型。采用

纤维缠绕一体成型的方式一方面保证内外表层原有纤维延伸入连接结构,另一方面通过环向嵌入层提供局部的环向刚度和强度。复合材料内凸缘11与复合材料外凸缘21在制造时,原有纤维层与环向嵌入层交替成型,当采用缠绕工艺时,环向嵌入层采用90

°

环向纤维大张力缠绕成型。

43.本实施例中,复合材料内表层10与复合材料内凸缘11采用t700长纤维束和环氧树脂湿法缠绕制造成型,总体采用

±

55

°

螺旋缠绕分步制造成型。如图3所示,缠绕分为5层等厚度缠绕成型:第1层

±

55

°

纤维缠绕完成后,在预期的端部连接结构处,采用大张力缠绕第1层90

°

环向嵌入层(其厚度可根据承载要求需要灵活设计,但应保证结构的连接强度),并在嵌入层轴向内侧端部设计1:10坡度,以避免后续螺旋缠绕纤维出现“架空”问题而导致结构缺陷;进而缠绕第2~4层

±

55

°

纤维层和90

°

环向嵌入层;最后缠绕第5层

±

55

°

纤维层,其厚度应保证结构的装配精度:留足打磨厚度以及内表层与分体式嵌入圆环40过盈装配所需的厚度。复合材料外表层20与复合材料外凸缘21的结构形式与制造工艺基本相同,在此不再赘述。

44.本发明在夹层复合材料耐压壳体内外表层端部,在保证原有复合材料表层纤维连续的前提下,通过多次成型工艺,在各纤维层之间,增设环向复合材料嵌入层,实现复合材料表层在端部的厚度增大,形成纤维连续的复合材料凸缘结构。环向复合材料嵌入层采用90

°

环向缠绕,且在制造时,应采用相对较大的缠绕张力,以保证其能起到对其他纤维层良好的紧固和支撑作用,保证复合材料表层无法从凹槽内脱离,从而形成对表层端部的固定连接作用。为保证复合材料表层凸缘的成型质量,在凸缘与原复合材料表层过渡处,采用缠绕工艺时,合理设计过渡面的坡度,避免纤维缠绕过程中出现“架空”问题,出现局部的富脂、孔隙等缺陷问题。

45.过渡法兰50采用高强度锻钢制造,为整体式圆环结构,其与分体式嵌入圆环40的连接面上设置有与分体式嵌入圆环40内圈凸缘相匹配的环形缺口,以保证安装后,能够起到较好的紧固限位作用。过渡法兰50上开有沉头螺纹通孔,通过沉头/埋头螺栓51与分体式嵌入圆环40固定连接,以保证过渡法兰50外端面的平整度;同时过渡法兰50上设置有螺纹盲孔,用于连接外部结构,如金属构件。过渡法兰50的具体形式可根据具体连接需要进行设计,可采用双向法兰结构形式。

46.过渡法兰50与复合材料外凸缘21端部采用粘接连接,并在连接界面处采用高延伸性的韧性树脂进行水密处理,以保证局部界面在变形时的水密性,避免出现界面开裂。

47.分体式嵌入圆环40采用高强度锻钢制造,由两个半圆环形圆环分离体41通过圆弧形连接嵌块43拼接组装而成。圆环分离体41轴截面总体为梯形,在耐压壳体内部一侧较大,外部一侧较小,并在其上设置有能够保证缠绕成型质量和装配精度的坡度(1:10)。每个圆环分离体41的环向端部均设置有连接用凹槽42,凹槽42底部设置有连接用螺纹盲孔,凹槽侧面设置有2

°

拔模斜度。可通过圆弧形连接嵌块43实现两圆环分离体41的环向对接连接,连接嵌块43的尺寸和拔模斜度与凹槽相匹配,连接嵌块43通过其附属螺钉与凹槽底部的螺纹盲孔固定连接,此外,凹槽底部设置一定深度的间隙冗余,以保证两者能够紧密连接。分体式嵌入圆环40应保证在复合材料内凸缘11已成型情况下,可以无干涉地安装于内表层凸缘处,并提供良好的预紧压力。

48.采用分体式嵌入圆环40,能够保证在复合材料内表层10及其端部的复合材料内凸

缘11一体成型后实现紧密装配。需要说明的是,在其他实施例中,可根据需要,将分体式嵌入圆环40的圆环分离体41数目设置为多个(>2),同时为保证圆环连接的强度,其数目一般取为奇数。

49.分体式嵌入圆环40轴向靠近耐压壳体外部一侧,设置有与过渡法兰50上沉头螺纹通孔位置和尺寸一致的螺纹盲孔,并设有1~2道o型圈凹槽,o型圈凹槽内安装o型密封圈70,用于实现分体式嵌入圆环40与过渡法兰50的可拆卸水密连接。分体式嵌入圆环40与复合材料内凸缘11端部界面处采用高延伸性的韧性树脂进行水密处理,避免结构在承载时出现界面开裂问题。

50.为降低夹层复合材料耐压壳体在承受外部静水压力载荷作用下的局部弯曲应力集中系数,设置了局部复合材料补强环60。复合材料补强环60为环形结构,采用90

°

纤维大张力环向缠绕工艺成型,复合材料补强环60的厚度和长度能保证降低连接结构局部处的应力集中水平,并起到紧固分体式嵌入环的作用;复合材料补强环60的环向横截面采用矩形或厚度渐变式截面。

51.第二实施例:

52.如图4所示,为本发明一种夹层复合材料耐压壳体端部连接结构的第二实施例,本实施例与第一实施例的区别在于:1)复合材料补强环60采用预浸料+热压罐工艺或真空辅助成型工艺进行制造,复合材料补强环60的环向横截面采用非对称截面;2)分体式嵌入圆环40外表面增设有环向凹槽,环向凹槽内采用90

°

环向缠绕工艺设置复合材料环向紧固环80,加强对分体式嵌入圆环40的紧固。

53.其余未阐述部分的结构形式与连接方式与第一实施例一致,在此不再赘述。

54.相应的,本发明还提出上述夹层复合材料耐压壳体端部连接结构的制造方法,包括以下步骤:

55.s1、基于长纤维缠绕工艺,制造复合材料内表层10及其端部的复合材料内凸缘11,制造过程中,复合材料内表层10的原有纤维层与复合材料内凸缘11的环向嵌入层交替成型;环向嵌入层采用90

°

环向纤维大张力缠绕成型,制造过程中应注意提高90

°

环向嵌入层的缠绕张力。

56.s2、将复合材料内表层10与复合材料内凸缘11在连接位置处进行尺寸检查和机加工,并检验成型质量和结构尺寸;通过上下合拢的方式,在复合材料内凸缘11外表面涂刷连接用粘接剂,然后装配分体式嵌入圆环40:先将各圆环分离体41按照复合材料内凸缘11匹配面进行装配,保证复合材料内凸缘11与复合材料内表层10配合良好,进而安装连接嵌块43,最后采用固定螺钉进行固定,形成完整的、闭合的圆环结构,完成分体式嵌入圆环40的装配。

57.s3、拼接内部填充芯材30,在复合材料补强环60位置处机加工相应的环向槽道。

58.s4、采用缠绕工艺(针对第一实施例)、预浸料+热压罐工艺或真空辅助成型工艺(针对第二实施例)在环向槽道内制造复合材料补强环60。完成内部填充芯材30的填充和复合材料补强环60的制造和装配后,采用真空灌封工艺进行一次内部结构的整体灌封,以保证结构内部芯材整体无气泡和缺陷。

59.s5、按照与s1一致的工艺,制造复合材料外表层20及其端部的复合材料外凸缘21;成型后,通过机加工,完成复合材料外凸缘21端部的加工成型。

60.s6、装配密封圈70、过渡法兰50、沉头/埋头螺栓51;并对过渡法兰50与复合材料外凸缘21端部界面、分体式嵌入圆环40与复合材料内凸缘11端部界面处采用高韧性树脂进行界面处理,以避免结构在承载时出现界面开裂问题。

61.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1