一种船体舷侧双斜切分段卧式总组搭载精度的控制方法与流程

1.本发明属于船舶建设及建造领域,涉及一种对船体舷侧双斜切分段卧式总组搭载精度的控制方法。

背景技术:

2.传统的舷侧双斜切分段搭载定位方式一般采用立装式定位法,即将一个分段吊装成与船体方向一致进行定位,施工人员根据相关基准点(地样点)以及分段上端口水平度进行分段数据状态的定位,后续将对接分段吊入,与之进行二次搭载,同样根据基准线测量与判定分段的实际数据状态,数据与图纸数据一致即可,这种传统的搭载方式时间比较长,定位封固难度大,安全隐患极大,并且无法完成快速搭载,极大影响吊车利用率,施工难度大。

3.随着船舶建造方法和模式的不断革新,原有的吊装施工模式已无法满足生产效率的提升需求,同样无法满足对于安全生产的需求,已某条大型vlcc船舶舷侧双斜切分段为例,在场地总组阶段精度质量控制的不好,就会发生分段需要复位的情况,同样分段封固的不好,非常容易发生分段的倾覆以及数据的偏差过大现象的发生,造成大吊车的负荷增加,生产效益得不到保证,船舶建造周期过长。后来采用的扩大及加强双斜切分段的精度控制,加强双斜切分段总组封固的工艺办法等一系列措施,使双斜切分段总组过程的精度质量以及安全系数得到有所提高,提高施工进度被进一步推迟,时间较长,因双斜切分段自身线型较大,分段重量在舷外,所以在封固后仍然极易发生数据的偏移或者会发生分段倾覆的隐患。

技术实现要素:

4.为解决上述问题,本发明提供一种船体舷侧双斜切分段卧式总组搭载精度的控制方法,旨在达到减少吊运次数,提高组合效率,一次组合成功的目的,其所采用的技术方案是:

5.一种船体舷侧双斜切分段卧式总组搭载精度的控制方法,搭载场地中对基准分段和被搭载分段进行组合,搭载场地中放置有基准分段,基准分段和被搭载分段组合后形成总段,在组合前,其需要进行如下步骤,方可达到减少吊运次数,设置一次吊运组合成功的目的。

6.s1:需在搭载场地任意选取两个点作为地样点,全站仪架设在可同时看到两个地样点及基准分段全部的精度控制点的位置,在地样点及精度控制点处放置反射光靶。

7.s2:利用全站仪对两个地样点分别进行建站测量,建立三维坐标系,并记录地样点建站测量顺序,建立三维坐标系后,对基准分段各精度控制点进行测量,测量得到各精度控制点的实际空间三维坐标数据,并记录。

8.s3:将基准分段各精度控制点的理论空间三维坐标数据输入全站仪中,利用全站仪的三点移动功能,选取三个精度控制点,将选取的三个精度控制点的理论空间三维坐标数据移动至s2中相对应的各精度控制点位置,进行数据转化并查看各精度控制点的数据偏

差值,当数据偏差值超出偏差范围时,调整基准分段在长度方向或宽度方向或高度方向上的位置,直至各精度控制点的数据偏差值符合要求,将数据保存。

9.s4:将总段各精度控制点的理论空间三维坐标数据输入全站仪,利用总段的理论空间三维坐标数据反向结合s3中的数据,进行数据贴合模拟搭载,同时进行三点数据移动,得到总段精度控制点的实际空间三维坐标数据。

10.s5:按照s2中地样点建站测量的顺序,利用全站仪对两个地样点分别进行建站,被搭载分段根据s4中得到的总段精度控制点实际空间三维坐标数据,与基准分段进行组合。

11.本发明利用全站仪建站,形成三维坐标系,并测量得到了基准分段的实际坐标位置,以及总段的理论坐标位置,反向推理得到总段的实际坐标位置,而此时测得的总段实际坐标位置即为被搭载分段的实际坐标位置,因此,被搭载分段按照得到的实际坐标位置进行放置、组合,减少了反复测试被搭载分段与基准分段对接是否合适的次数,进而减少了被搭载分段的吊运次数。

12.上述一种船体舷侧双斜切分段卧式总组搭载精度的控制方法,更进一步地,s3中选取了基准分段的艏部精度控制点、艉部精度控制点、下端口精度控制点的理论空间三维坐标数据,将这三点的理论空间三维坐标数据移动至s2中实际测量的艏部精度控制点、艉部精度控制点、下端口精度控制点位置,进行数据转化并查看各精度控制点的数据偏差值。

13.上述一种船体舷侧双斜切分段卧式总组搭载精度的控制方法,更进一步地,基准分段与被搭载分段组合后,基准分段的各精度控制点、被搭载分段的各精度控制点就是总段的各精度控制点。

14.上述一种船体舷侧双斜切分段卧式总组搭载精度的控制方法,更进一步地,利用吊车先将基准分段吊运至搭载场地。

15.上述一种船体舷侧双斜切分段卧式总组搭载精度的控制方法,更进一步地,基准分段和被搭载分段的精度控制点数量为12个,总段的精度控制点数量为6个。

16.上述一种船体舷侧双斜切分段卧式总组搭载精度的控制方法,更进一步地,精度控制点为结构交叉点。

17.采用本发明的这种组段方法,使吊装时间明显缩短,提高龙门吊使用率。能使分段一次搭载到位,降低施工人员工作难度,降低危险系数,减少高空作业。使双斜切分段以卧式总组,降低封固难度,实现快速搭载,消除安全隐患,显著提高生产效率。不需要对数据进行电脑软件操作分析,节省大量时间,在工作现场即可完成数据分析搭载。消除过度对电脑软件的依赖,提高生产效率,提升施工人员的三维空间转换能力,从而适应多种复杂的精度控制工作。

18.本发明使舷侧双斜切分段进行卧态方式进行总组,减少了吊装时间,消除分段吊装复位的可能,提高分段总组过程中的精度质量,特别是提高安全系数,彻底消除安全隐患,从而能不断压缩造船周期,降低生产施工成本,非常有效的提高生产效率。并且此发明适用于所有类型的分段总组搭载作业。

附图说明

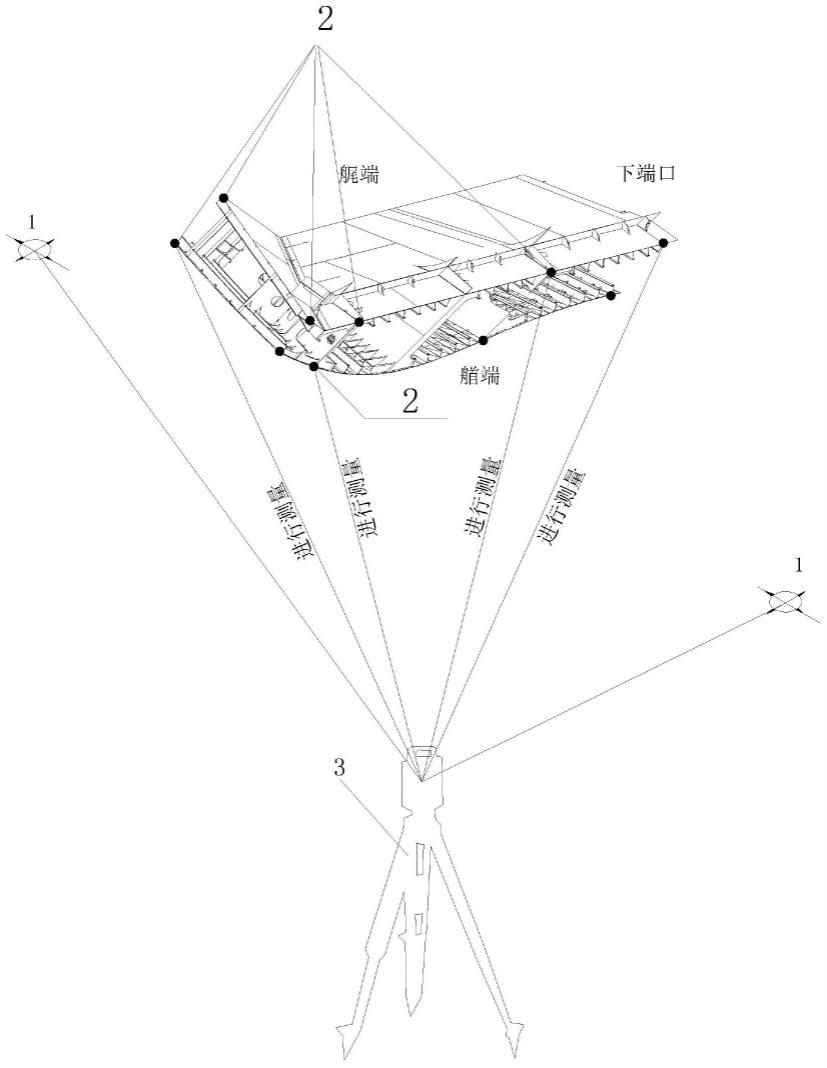

19.图1是全站仪对基准分段进行测量的示意图,图中标示的黑点全部为精准控制点;

20.图2是基准分段与被搭载分段组合形成总段的示意图,图中标示的黑点全部为精

准控制点;

21.其中:1-地样线、2-精准控制点、3-全站仪、4-基准分段、5-被搭载分段。

具体实施方式

22.结合附图对本发明做进一步说明。

23.一种船体舷侧双斜切分段卧式总组搭载精度的控制方法,搭载场地中对基准分段和被搭载分段进行组合,利用吊车先将基准分段吊运至搭载场地,基准分段和被搭载分段组合后形成总段。其具体的组合步骤如下:

24.s1:如图1所示,需在搭载场地任意选取两个点作为地样点,全站仪架设在可同时看到两个地样点及基准分段全部的精度控制点的位置。选取基准分段、被搭载分段上的结构交叉点为精度控制点,基准分段和被搭载分段的精度控制点的数量可以任意选取,本实施例中选取12个精度控制点。当基准分段与被搭载分段组合后,部分精度控制点被遮盖,此时,总段的精度控制点数量为6个。在地样点及精度控制点处放置反射光靶。

25.s2:利用全站仪对两个地样点分别进行建站测量,建立三维坐标系,并记录地样点建站测量的顺序,建立三维坐标系后,对基准分段各精度控制点进行测量,测量得到各精度控制点的实际空间三维坐标数据,并记录。

26.s3:将基准分段各精度控制点的理论空间三维坐标数据输入全站仪中,利用全站仪的三点移动功能,选取位于基准分段的艏、艉、下端的三个精度控制点,将选取的三个精度控制点的理论空间三维坐标数据移动至s2中相对应的各精度控制点位置,进行数据转化并查看各精度控制点的数据偏差值,当数据偏差值超出偏差范围时,调整基准分段在长度方向或宽度方向或高度方向上的位置,直至各精度控制点的数据偏差值符合要求,将数据保存。

27.s4:将总段各精度控制点的理论空间三维坐标数据输入全站仪,利用总段的理论空间三维坐标数据反向结合s3中的数据,进行数据贴合模拟搭载,同时进行三点数据移动,得到总段精度控制点的实际空间三维坐标数据。这时总段端口面的精度控制点会得出新的三维数据,此数据是以地样线为基准测量的数据,也是总段组合后的实际三维数据,利用此实际三维数据,结合实际测量得到的基准分段的三维数据,可知被搭载分段的实际三维数据,因此,被搭载分段即可按照实际三维数据进行组合,达到一次性即可将基座分段和被搭载分段组合形成总段的目的和效果。

28.s5:按照s2中地样点建站测量的顺序,利用全站仪对两个地样点分别进行建站,被搭载分段根据s4中得到的总段精度控制点实际空间三维坐标数据,与基准分段进行组合,如图2所示。

29.本发明利用全站仪建站,形成三维坐标系,并测量得到了基准分段的实际坐标位置,以及总段的理论坐标位置,反向推理得到总段的实际坐标位置,而此时测得的总段实际坐标位置即为被搭载分段的实际坐标位置,因此,被搭载分段按照得到的实际坐标位置进行放置、组合,减少了反复测试被搭载分段与基准分段对接是否合适的次数,进而减少了被搭载分段的吊运次数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1