一种整体拆装式复合导管的制作方法

1.本发明涉及船舶推进器技术领域,尤其是一种整体拆装式复合导管。

背景技术:

2.导管是导管桨的主要组成部分,起到保护螺旋桨桨叶、分担推进器载荷和提高推进器效能的重要作用。目前,为进一步节能减排,大量的船舶通过安装节能导管的方式对推进系统进行节能改造;部分水下航行器设计阶段要求采用高性能的推进器;随着船舶水下噪声控制的需求增加,将来可以通过给螺旋桨增加外部导管的方式也可以降低水下辐射噪声。不管是后续安装节能导管、还是采用导管推进器,都需要一种制造工艺简单、结构形式可靠、便于拆装的导管。

3.复合材料具有比强度、比刚度高、材料可设计等优点,应用复合材料后可以实现结构轻量化,可以显著降艉部推进系统的重量,目前已出现了很多复合材料导管设计方案。复合材料结构的缺点是直接采用复合材料作为安装面时,结构的重复拆装的可靠性比较低,缺乏调整能力,二次安装后无法恢复原有的安装精度。导管和螺旋桨间隙不均匀会产生较大的脉动压力,对水下噪声控制不利。

4.进口大、出口小的导管型线方案是目前导管设计的主流,但螺旋桨的直径大于导管出口直径,因此给螺旋桨安装带来很大的困难。如果能够同时实现导管和螺旋桨的整体拆装,保持定子、螺旋桨、导管为一个整体,将给整个导管结构的安装与维修带来很大的便利,并且可减轻连接结构的重量,在结构强度方面也会有显著提升。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种整体拆装式复合导管,从而使其具有重量轻、结构刚度高、可整体重复拆装等优点,可作为船舶推进器系统的导管。

6.本发明所采用的技术方案如下:

7.一种整体拆装式复合导管,导管为一个整体,包括金属环、内蒙皮、外蒙皮、内部纵向肋板和吊环,所述金属环与内部纵向肋板采用螺栓和胶粘混合连接,金属环与导管内部纵向肋板形成面接触,避免螺栓处复合材料受到较大的剪切载荷和挤压载荷,导管的内部设置有内蒙皮,导管外部设置有外蒙皮,金属环的上方的导管外蒙皮处开有导管流水孔,在水中时导管内部充满水;还包括定子,所述定子的外圆周面设置有多个支撑臂,每个支撑臂穿过内蒙皮,位于外蒙皮上安装有吊环,吊环用于导管安装时吊装过程,吊装后可拆除,金属环和定子采用台阶形式配合,金属环与定子采用螺栓连接,传递较大的载荷。

8.其进一步技术方案在于:

9.所述内部纵向肋板分为一号内部纵向肋板和二号内部纵向肋板。

10.所述一号内部纵向肋板的结构为:包括上翼板和下翼板,下翼板底部设置有凹槽,所述凹槽形成一号金属环接触面,所述凹槽的一旁设置有定子安装面,所述凹槽的另一旁内部设置有一号透水孔和一号定子连接孔。

11.所述二号内部纵向肋板的底部设置有凹槽,所述凹槽形成二号金属环接触面,所述凹槽的一旁设置有二号透水孔和二号定子连接孔。

12.所述定子的支撑臂头部设置有弧形平台,所述弧形平台的内部为弧形平台内表面,所述弧形平台的外部为圆弧结构,所述弧形平台内表面设置有对称的沉孔,所述沉孔与金属环配合连接;弧形平台的型线与导管的内型线一致。

13.所述金属环的主体截面形状为l型,上设置有径向平面和轴向平面,所述径向平面上设置有间隔的定子安装螺纹孔和吊环螺纹孔,所述轴向平面的外侧面设置有与轴向平面垂直的多个金属平台,金属平台上开有内部纵向肋板螺栓连接孔。

14.导管的最大直径大于等于1m。

15.所述内蒙皮和外蒙皮为一个整体,采用真空导入或热压罐的一体化成型工艺。

16.所述内蒙皮、外蒙皮和内部纵向肋板均由碳纤维高刚度的轻量化复合材料制成。

17.本发明的有益效果如下:

18.本发明结构紧凑、合理,操作方便,通过内部纵向肋板、金属环、定子、内、外蒙皮等部件之间的互相配合工作,可以方便的完成导管的整体式拆装,结构刚度高,可以多次重复拆装,工作可靠性好。

19.本发明所述的复合结构导管方案适合直径1m以上的大尺寸导管,考虑了导管与定子的连接和导管内部的连接方案。

20.本发明采用台阶实现安装定位,避免螺栓承受剪切载荷,可传递较大的载荷。

21.本发明在实现整体拆装的前提下,重量相对较轻。

22.本发明的导管结构具有连接简单可靠,可实现整体式、重复拆装的优点。

附图说明

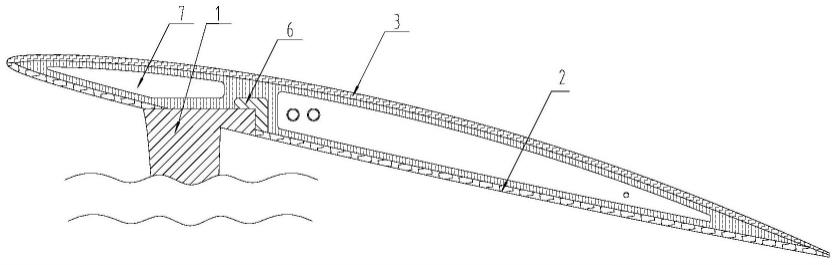

23.图1为本发明复合结构导管连接结构剖视图。

24.图2为本发明复合结构导管整体爆炸示意图。

25.图3为本发明内蒙皮的安装示意图。

26.图4为本发明定子的结构示意图。

27.图5为本发明金属环的结构示意图。

28.图6为本发明一号内部纵向肋板的结构示意图。

29.图7为本发明二号内部纵向肋板的结构示意图。

30.其中:1、定子;2、内蒙皮;3、外蒙皮;4、吊环;5、螺栓;6、金属环;7、一号内部纵向肋板;8、二号内部纵向肋板;9、螺母紧固件;

31.101、弧形平台;102、沉孔;103、弧形平台内表面;

32.201、内蒙皮矩形开口;301、导管流水孔;

33.601、径向平面;602、轴向平面;603、定子安装螺纹孔;604、金属平台;605、内部纵向肋板螺栓连接孔;606、吊环螺纹孔;

34.701、一号定子连接孔;702、一号金属环接触面;703、一号透水孔;704、定子安装面;705、下翼板;706、上翼板;

35.801、二号定子连接孔;802、二号金属环接触面;803、二号透水孔。

具体实施方式

36.下面结合附图,说明本发明的具体实施方式。

37.如图1-图7所示,本实施例的整体拆装式复合导管,导管为一个整体,包括金属环6、内蒙皮2、外蒙皮3、内部纵向肋板和吊环4,金属环6与内部纵向肋板采用螺栓5、螺母紧固件9和胶粘混合连接,金属环6与导管内部纵向肋板形成面接触,避免螺栓处复合材料受到较大的剪切载荷和挤压载荷,导管的内部设置有内蒙皮2,导管外部设置有外蒙皮3,金属环6的上方的导管外蒙皮3处开有导管流水孔301,在水中时导管内部充满水;还包括定子1,定子1的外圆周面设置有多个支撑臂,每个支撑臂穿过内蒙皮2,位于外蒙皮3上安装有吊环4,吊环4用于导管安装时吊装过程,吊装后可拆除,金属环6和定子1采用台阶形式配合,金属环6与定子1采用螺栓连接,传递较大的载荷。

38.内部纵向肋板分为一号内部纵向肋板7和二号内部纵向肋板8。

39.一号内部纵向肋板7的结构为:包括上翼板706和下翼板705,下翼板705底部设置有凹槽,凹槽形成一号金属环接触面702,凹槽的一旁设置有定子安装面704,凹槽的另一旁内部设置有一号透水孔703和一号定子连接孔701。

40.二号内部纵向肋板8的底部设置有凹槽,凹槽形成二号金属环接触面802,凹槽的一旁设置有二号透水孔803和二号定子连接孔801。

41.定子1的支撑臂头部设置有弧形平台101,弧形平台101的内部为弧形平台内表面103,弧形平台101的外部为圆弧结构,弧形平台内表面103设置有对称的沉孔102,沉孔102与金属环6配合连接;弧形平台101的型线与导管的内型线一致。

42.金属环6的主体截面形状为l型,上设置有径向平面601和轴向平面602,径向平面601上设置有间隔的定子安装螺纹孔603和吊环螺纹孔606,轴向平面602的外侧面设置有与轴向平面602垂直的多个金属平台604,金属平台604上开有内部纵向肋板螺栓连接孔605。

43.导管的最大直径大于等于1m。

44.内蒙皮2和外蒙皮3为一个整体,采用真空导入或热压罐的一体化成型工艺。

45.内蒙皮2、外蒙皮3和内部纵向肋板均由碳纤维高刚度的轻量化复合材料制成。

46.导管的内部纵向肋板外部形状受到导管线型的约束;内部纵向肋板的壁厚为等厚度,且壁厚不小于内蒙皮2和外蒙皮3中的厚度较小值;内部纵向肋板与金属环外侧和前后两侧均为面接触;内部纵向肋板的数量为定子连接端数量的n倍,n为正整数;内部纵向肋板上开有定子连接孔,与定子1的连接端采用不少于2个的螺栓-胶粘混合连接;内部纵向肋板上预留透水孔。

47.在内蒙皮2上根据定子连接端位置及弧形平台101的宽度和外表面直径进行矩形开口。

48.内蒙皮2、外蒙皮3、内部纵向肋板的铺层采用[0

°

/90

°

/

±

45

°

]交替铺层的方式,总铺层数量不少于32层。

[0049]

金属环和定子采用镍铝青铜或钛合金等同种耐腐蚀材料制成。

[0050]

定子和导管安装完毕后,采用环氧胶泥修补导管与定子1的缝隙,填补定子1上沉孔102,保证内部型线平整光滑,并实现螺栓防松。

[0051]

本发明的具体结构和功能如下:

[0052]

主要包括内蒙皮2、外蒙皮3、金属环6和一号内部纵向肋板7、二号内部纵向肋板8。

[0053]

金属环6的径向平面601、轴向平面602与定子1的弧形平台内表面103贴合,可传递较大的载荷。

[0054]

沉孔102和导管内部金属环6上的定子安装螺纹孔603通过螺栓和防松垫片5连接;固定后弧形平台内表面103将补全内蒙皮矩形开口201,形成完整的导管内部型线。

[0055]

吊环4可穿过导管流水孔301安装在金属环6的吊环螺纹孔606上,可以有多个吊环4,导管整体和定子1安装完成后将被拆除;

[0056]

图6中一号内部纵向肋板7的上翼板706和下翼板705的外表面与导管蒙皮内壁的型线相同,导管内部的纵向肋板7通过上翼板706和下翼板705分别与导管内蒙皮2和外蒙皮3粘接固定;导管内部的纵向肋板7的一号金属环接触面702与金属环6面接触,并采用胶粘连接;导管内部的纵向肋板7的一号定子连接孔701与金属环6的金属平台604采用螺栓、胶粘混合连接;定子安装面704与定子弧形平台101之间存在间隙;

[0057]

图7中二号内部纵向肋板8直接连接内蒙皮2和外蒙皮3,连接方式同一号内部纵向肋板7;

[0058]

内蒙皮2、外蒙皮3、内部纵向肋板的铺层采用[0

°

/90

°

/

±

45

°

]交替铺层的方式;

[0059]

内蒙皮2、外蒙皮3、内部纵向肋板采用碳纤维或其它更高模量纤维材料;

[0060]

所有胶粘连接均需采用耐海洋环境的结构胶。

[0061]

实际安装过程中:

[0062]

首先在工厂中完成导管的制造,检查导管内蒙皮2的圆度、内蒙皮2与金属环6的同轴度;

[0063]

然后,将定子1与导管进行安装适配,确保能够安装到位,并做好定子1和导管的相对位置标记;在船上分别安装定子1、螺旋桨后,通过吊环4悬吊导管,调整导管并保持水平姿态,水平移向定子1,根据位置标记进行定子1的弧形平台101和金属环6的安装,并通过螺栓固定;

[0064]

定子1和导管安装完毕后,拆卸吊环4;

[0065]

采用环氧胶泥修补导管与定子1的缝隙,填补定子1上沉孔102,保证内部型线平整光滑,并实现螺栓防松。

[0066]

实际拆卸过程与上述的安装过程相反。

[0067]

整体式安装与拆卸方便,工作效率高,可作为船舶推进器系统的导管。

[0068]

以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1