一种只字形板架结构形式的大型集装箱船绑扎桥的制作方法

1.本技术涉及一种只字形板架结构形式的大型集装箱船绑扎桥,属于船舶设备设计技术领域。

背景技术:

2.随着集装箱船大型化的发展,甲板堆重越来越大,对绑扎桥的设计提出了更高的要求。一方面为了满足甲板集装箱的最大堆重要求,绑扎桥逐渐发展到四层箱高绑扎桥以满足13层的甲板堆箱要求,随之而来的是不断增加的绑扎桥重量,过重的绑扎桥会增加空船重量,降低装箱能力,增加航行燃油消耗,降低经济性;另一方面船东对实际操作中的存取绑扎杆的便利性也提出更高要求。因此在保证安全且符合船级社规范的前提下,如何设计出重量轻,且操作方便的绑扎桥是亟待解决的问题。

3.现有设计的技术问题:

4.现有大型集装箱船四层箱高绑扎桥常用剪力墙形式和a架形式。剪力墙形式绑扎桥,一方面其与舱口围相连接的结构较多,不利于舱口围上通风帽布置,并且大量与舱口围连接的剪力墙根部也增加了船厂现场调平和焊接工作量;另一方面剪力墙布置在船艏一侧时,会造成剪力墙范围无法布置冷箱,从而影响整体冷箱的布置数量。a架形式绑扎桥形式相对简洁,但存在绑扎桥最外侧一列结构刚度较弱的问题,吊装容易变形,不利于船厂施工;a架方管通常从舱口围斜撑到下层绑扎平台,长度和重量都很大,厚度较厚的矩形方管不利于船厂订货,并且a架方管焊接位置应力水平高,焊接要求高,焊缝容易出现裂纹。当绑扎桥在上层绑扎平台最外侧一列布置单个升高平台时,受限于平台空间,其绑扎杆通常存放在下一层平台之上,使用时需要从下方传递到上方,绑扎杆拿取极为不便。

技术实现要素:

5.本技术要解决的技术问题是现有a架形式绑扎桥结构强度低、焊接位置应力水平高、焊缝容易出现裂纹等问题。

6.为了解决上述技术问题,本技术的技术方案是提供了一种只字形板架结构形式的大型集装箱船绑扎桥,包括:

7.包括由多层水平平台以及多个垂直布置的立柱交叉固定形成的绑扎桥,绑扎桥朝向船艉一侧设有多个只字形板架结构,所述只字形板架结构包括位于上方的口字形板架和位于下方的八字形分布的一对斜撑杆;所述绑扎桥的最上层水平平台的最外侧设有升高平台;升高平台内侧设有垂直绑扎杆存放架;沿船宽方向、相邻两个立柱之间的范围设为一列箱宽范围,升高平台占据一列箱宽范围。

8.优选的,所述垂直绑扎杆存放架包括限位结构、底部托架和绑扎杆,绑扎杆穿过限位结构垂直设于底部托架之上;所述底部托架包括一块带流水孔的底板和设于底板上的一圈围板;所述限位结构包括日字形的圆钢支撑所述圆钢的肘板,所述绑扎杆两两一组,分别穿过圆钢的两个间隙。

9.优选的,所述口字形板架由对称的两个边缘板架结构拼接而成或者由边缘板架结构、中心板架结构、边缘板架结构拼接而成;所述边缘板架结构朝向外侧设有大开口形成c字形开口结构,c字形开口结构自由边处固定设有面板,所述面板与立柱连接,连接处设有宽趾端加强肘板。

10.优选的,所述立柱包括导向立柱和普通立柱,导向立柱上下贯穿连接所有水平平台、下端连接位于甲板上的舱口围或箱柱结构,普通立柱与水平平台和只字形板架结构连接。

11.进一步的,最外侧两列箱宽范围的中间层水平平台和位于中间层水平上方的立柱在绑扎桥前后两侧通过面板连接,其余位置仅设置扁钢作为平台踢脚板。

12.进一步的,还包括作为不连接至舱口围或箱柱结构的普通立柱的延伸的槽钢,普通立柱下端通过槽钢与面板或平台踢脚板连接。

13.进一步的,所述只字形板架结构沿船宽方向设有三组,分别位于船中位置和左右船舷侧位置;船中位置的只字形板架结构横跨四列箱宽范围,左右边界设有两根导向立柱;船舷侧位置的只字形板架结构横跨七列箱宽范围,中间设有一根导向立柱和一根落至舱口围的普通立柱,靠近船中边界设有导向立柱,靠近舷侧边界设有位于升高平台内侧落至舱口围的普通立柱。

14.优选的,所述口字形板架由钢板和加强筋制成,在避开所述斜撑杆延长线范围设有减轻孔和操作孔,所述斜撑杆由弯折u型钢板和背板制成;位于上方的口字形板架从下层绑扎平台下方一层水平平台向上延伸至上层绑扎平台,斜撑杆上端终止于下层绑扎平台下方一层水平平台,下端与舱口围连接;斜撑杆与垂直方向的夹角,在船中位置为22

°

至30

°

,在舷侧位置为30

°

至40

°

。

15.进一步的,所述斜撑杆由上段、中段、下段三部分组成,上段由上段u型板和顶部封板组成,中段由中段u型外板和中段背板组成,下段由一块乁字形的下段折板、两块形状为直角梯形的下段侧板和一块足字形的下段背板组成;口字形板架的下端自由边通过圆弧过渡后延伸出一块梯形结构,作为所述上段的背板;不同段之间通过与一块垫板对接实现连接,垫板内侧与背板平齐,背板外侧设有一块蝴蝶型垫板以增加焊接强度。

16.进一步的,所述口字形板架在斜撑杆的延长线上保留板架结构,非延长线上的低应力区域做减轻开口处理,所述口字形板架避开高应力区域设有c字形和v字形大开口,口字形板架在眼板位置附近开设有操作手孔。以提高此处绑扎操作便利性。

17.本技术优点在于;本技术创造性地提出一种只字形板架结构形式的大型集装箱船绑扎桥,对四层箱高绑扎桥结构形式进行优化,通过在关键位置布置三组只字形板架结构,对关键焊缝位置结构进行创新处理,既简化了与舱口围连接时的安装工作量,又减少了整体结构的重量,还降低了应力集中情况,使得焊缝不易开裂,增强可靠性,从而节约建造成本,提高使用便利性。

附图说明

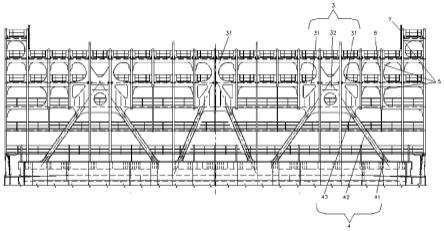

18.图1-1和图1-2为实施例中提供的只字形板架结构形式的大型集装箱船绑扎桥的布置示意图,其中,图1-1为绑扎桥艏部向船艉看示意图,图1-2为绑扎桥艉部向船艏看示意图。

19.图2-1为实施例中提供的斜撑杆局部结构示意图;

20.图2-2为实施例中提供的斜撑杆与口字形板架、舱口围的连接形式示意图;

21.图3-1为实施例中提供的凹字形大肘板示意图;

22.图3-2为实施例中提供的宽趾端加强肘板示意图;

23.图4-1为实施例中提供的垂直绑扎杆存放架示意图;

24.图4-2为图4-1所示垂直绑扎杆存放架的侧视示意图;

25.图4-3为实施例中提供的垂直绑扎杆存放架的限位结构示意图;

26.图4-4为实施例中提供的垂直绑扎杆存放架的底部托架示意图。

具体实施方式

27.为使本技术更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

28.实施例

29.本实施例提供一种只字形板架结构形式的大型集装箱船绑扎桥,参见图1-1和图1-2所示,包括:

30.若干沿船宽方向布置的水平平台1,其中包括从低到高依次设置的第一水平平台11、第二水平平台12、第三水平平台13、第四水平平台14至第五水平平台15,各个水平平台均为从左舷至右舷连续布置的水平平台,升高平台设置在最上层水平平台外侧,由第六水平平台16构成,第六水平平台16仅在最外侧一列集装箱范围内布置,垂直绑扎杆存放架7位于升高平台内侧,高度位于第五水平平台15上方至第六水平平台16。

31.若干垂直布置的立柱2,立柱2的类型有导向立柱21和普通立柱,普通立柱又分为第二普通立柱22、第三普通立柱23和第四普通立柱24三种类型。其中导向立柱21与位于甲板上的舱口围或箱柱结构相连,第三普通立柱23止于只字形结构的板架结构下端而不延伸至舱口围,用以减轻重量同时保证整体强度和刚度。第四普通立柱24下端位于第四水平平台14,用以减轻结构重量。所有立柱上端均位于所处位置最高水平平台的上方。

32.若干布置于绑扎桥朝船艉一侧的只字形板架结构,沿船宽方向设置有二到三个,只字形板架结构由位于上方的口字形板架3和位于下方的八字形分布的一对斜撑杆4组成。在船中布置一组只字形板架结构,其横跨四列箱宽范围(每间隔一列箱宽均需要设置一个立柱,两个相邻立柱之间的间距即为一列箱宽的距离),只字形板架结构左右边界需要设置导向立柱;在舷侧夹着一根导向立柱及其内侧落至舱口围的一根普通立柱,布置一组只字形结构,其横跨七列箱宽范围,船中边界为导向立柱,舷侧边界为升高平台内侧落至舱口围的普通立柱。只字形结构其斜撑杆4与垂直方向的夹角,在船中位置为22

°

至30

°

,在舷侧位置为30

°

至40

°

,在边界范围内尽可能沿着绑扎桥主应力方向布置。

33.具体的,斜撑杆4包括下段41,中段42和上段43,参见图2-1和图2-2,下段41包括足形的下段背板411,梯形的下段侧板412,和乁字形的下段折板413。下段折板413两侧与下段侧板412连接后,整体连接到下段背板411上,下段背板411其下端通过圆弧过渡后,与舱口围相连,其尺寸较短,有效降低了船厂施工工作量。中段42包括中段u型板421和中段背板422,中段u型板421其两段长自由边与中段背板422通过焊接连接,两种结构可根据强度要求选取不同厚度,避免直接使用方管造成局部厚度浪费,从而降低重量。上段43包括上段u型板431和顶部封板432,口字形板架3的边缘板架结构31在与斜撑杆4的连接位置圆弧过渡

后向下延伸出梯形结构,作为上段43的背板使用。上段43与中段42,中段42与下段41之间,均通过与20mm垫板441对接连接,垫板441在背板一侧与背板做平,再在此位置增加一块蝴蝶型腹板442,以增加此处的连接强度,避免开裂。

34.若干布置于绑扎桥朝后一侧的口字形板架3,口字形板架3的结构既可以是对称的两个边缘板架结构31拼接而成,也可以是边缘板架结构31、中心板架结构32、边缘板架结构31的结构形式,其中边缘板架结构31为跨第三水平平台13至第五水平平台15的连续板架结构,其下端与斜撑杆4连接,第三水平平台13至第四水平平台14之间的板上布置加强筋和减轻开口,第四水平平台14至第五水平平台15之间,边缘板架结构31朝向外侧增加大开口形成c字形开口结构,c字形开口结构朝向下方斜撑杆4自上而下延伸方向在水平面的投影方向,c字形开口结构上端有向上延伸的端部,下端过渡到水平与踢脚板高度一致,c字形开口结构自由边处增加面板,面板与立柱连接,连接处设有宽趾端加强肘板。中心板架结构32布置于两块边缘板架结构31之间,仅在舷边位置布置。中心板架结构32从第三水平平台13开始延伸至第四水平平台14上方为止,不与第五水平平台15连接,中心板架结构32在第三水平平台13上方有减轻开口,并布置加强筋,在第四水平平台14上方呈v字形结构,v字形两条边的延伸方向沿斜撑杆4延长线的方向,该设计既满足此处强度需求,又便于绑扎操作。口字形板架3在斜撑杆4的延长线方向上均保留完整的板架结构,开口处理仅在远离撑杆延长线的区域布置。

35.参见图1-2和图3-1,若干布置于最外侧两列无眼板立柱一侧的凹字形大肘板5,起到增加局部强度以及第六水平平台16刚度的作用,以便绑扎桥能够更好地满足船级社对刚度的要求,提高绑扎能力。具体的,该结构由上下圆弧延伸、中段垂直板51和沿自由边布置的加强面板52组成。

36.参见图1-2和图3-2,若干布置于面板与立柱连接处下方的宽趾端加强肘板6,起到增加局部强度的作用,并且该结构能够更好地提高船厂套料利用率。具体的,该结构由下端延长并做宽的立板61和安装于圆弧位置的加强面板62组成。

37.参见图1-2和图4-1,若干垂直布置于第六水平平台16内侧导向立柱21靠船中一侧,位于第五水平平台15上方的垂直绑扎杆存放架7,以方便人员绑扎作业时存取绑扎杆。具体的,参见图4-1和图4-2,垂直绑扎杆存放架7包括限位结构71、底部托架72和绑扎杆73,绑扎杆73穿过限位结构71,垂直放置在底部托架72之上。参见图4-4,底部托架72包括一块带流水孔的底板721和一圈围板722,通过具有一定高度的围板722起到限制绑扎杆、防止航行中绑扎杆脱出的作用。参见图4-3,限位结构71包括呈日字形的圆钢711和下方一对起加强、支撑作用的肘板712,绑扎杆73两两一组,分别穿过限位结构71的间隙。整体的垂直绑扎杆存放架7安装于立柱靠船中的一侧,且不超出立柱范围,避免侵占通道空间。底部托架72安装于第五水平平台15的上方约1.2m处,不影响栏杆拆装和绑扎操作,限位结构71安装于第六水平平台16上方约0.5m处,此高度既高于绑扎杆73的重心,又不至于太高使得存取不便。

38.以上所述仅为本技术的较佳实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够艺术到凡运用本说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1