一种碳纤维修补船用复合材料结构的方法

1.本发明涉及复合材料技术领域,具体而言,涉及一种碳纤维修补船用复合材料结构的方法。

背景技术:

2.随着对船用材料轻质高强的要求越来越高,舰船上大部分构件都是由复合材料构件组成的。当使用年限增加或受到外力冲撞时,这些复合材料构件往往会受到不同程度的损伤,极容易造成缺陷损伤,例如造成纤维断裂或破口等。由于复合材料损伤机理比较复杂,修复复合材料结构时,受服役条件和承载方式的影响,并不像金属构件一样容易修复,国内外对复合材料的修复方法研究较少。而传统的修复方法像挖补法、机械连接法等,施工工艺复杂且会对结构造成进一步损伤,缺陷多,成型质量差,修复的区域也容易再次形成损伤。

技术实现要素:

3.本发明解决的问题是水下修补船用复合材料损伤困难,传统修复方式工艺复杂的问题。

4.为解决上述问题,本发明提供一种碳纤维修补船用复合材料构件的方法,包括如下步骤:

5.步骤1:获取复合材料构件的损伤数据并分析;

6.步骤2:清理损伤部位形成修复空间,获取修复空间数据;

7.步骤3:根据所述损伤数据和所述修复空间数据,确定碳纤维布的使用面积和胶黏剂的用量,设计所述碳纤维布的铺层角度和层数;

8.步骤4:胶粘剂浸润碳纤维布并低温保存,采用浸润后的碳纤维布对所述复合材料构件的损伤部位进行铺层粘接并加压,完成船用复合材料构件的修补。

9.进一步地,步骤1中,所述获取复合材料构件的损伤数据并分析,包括:

10.获取所述复合材料构件的损伤位置和损伤范围,并采用数值模拟分析损伤处的损伤容限和剩余强度。

11.进一步地,步骤1中,所述获取复合材料构件的损伤数据并分析后,还包括:

12.判断所述复合材料构件的损伤部位是否需要修复。

13.进一步地,步骤2中,所述清理损伤部位的方式包括:

14.去除所述损伤部位表面杂质,对损伤处进行毛化处理后,根据损伤处的材料类型及性能要求,采用丙酮、乙醇等溶剂清洗所述损伤部位或者采用火焰处理工艺使所述损伤部位表面氧化。

15.进一步地,步骤3中,所述设计所述碳纤维布的铺层角度和层数,包括:

16.按照承载方向设计所述碳纤维布的铺层角度和层数。

17.进一步地,所述按照承载方向设计所述碳纤维布的铺层角度,包括:

18.当所述承载为单轴向拉伸或压缩载荷时,所述碳纤维布的纤维铺设方向与载荷方向一致;当所述承载为双轴向拉伸或压缩载荷时,所述碳纤维布的纤维铺设方向按受载方向0

°

、90

°

正交铺设;当所述承载为剪切载荷时,所述碳纤维布的纤维铺设方向按+45

°

,-45

°

成对铺设;当所述承载为拉伸、压缩或剪切的复合载荷时,所述碳纤维布的纤维铺设方向按照0

°

、90

°

、+45

°

、-45

°

多向铺设。

19.进一步地,所述按照承载方向设计所述碳纤维布的铺层角度和层数,还包括:

20.当所述碳纤维布铺层时,同角度最大连续铺层为3层以下。

21.进一步地,步骤4中,所述胶粘剂为水下可固化胶粘剂。

22.进一步地,步骤4中,所述低温为低于胶粘剂固化温度。

23.进一步地,步骤4中,所述采用浸润后的碳纤维布对所述复合材料构件的损伤部位进行铺层粘接后,包括:用刮板去除所述损伤部位粘接处的气泡。

24.进一步地,步骤4中,所述加压方式包括:

25.若所述损伤部位粘接处平整,采用重物在所述损伤部位粘接处加压;若所述损伤部位粘接处不平整,采用充气气囊在所述损伤部位粘接处加压。

26.进一步地,步骤4中,采用充气气囊进行加压时,气囊放置在损伤处与压板之间,所述压板为弧形,所述压板的两端开设有圆形孔洞,采用紧线器连接所述压板与所述损伤部位用于所述充气气囊充气时挤压气囊实现加压。

27.本发明所述的一种碳纤维修补船用复合材料构件的方法相对于现有技术的有益效果包括:

28.本发明通过获取复合材料构件的损伤数据并分析,实现对损伤部位情况的确切掌握,又通过获取修复空间数据,进而以上述数据为依据实现对碳纤维布的使用面积和胶黏剂的用量确定,并对碳纤维布的铺层角度和层数进行设计,设计性强,适应损伤范围广,修补的针对性可靠性强,充分实现修补质量的提高。同时碳纤维布具有良好的耐腐蚀特性和力学性能,采用碳纤维修补技术进行修补时,其修复质量较高,满足实际修复的需求的同时能够提高损伤部位的力学性能,且修补方法操作简单、成本低廉、具有较高的修复效率。特别适合水下修补,提高了修补及时性,其修补的复合材料构件往往能够继续服役且服役状况良好,进而提高船用复合材料构件的使用寿命。

具体实施方式

29.下面将结合实施例对本发明做进一步的详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式,但本发明的保护范围不限于下述实施例。

30.本发明实施例提供一种碳纤维修补船用复合材料构件的方法,包括如下步骤:

31.步骤1:获取复合材料构件的损伤数据并分析;

32.步骤2:清理损伤部位形成修复空间,获取修复空间数据;

33.步骤3:根据损伤数据和修复空间数据,确定碳纤维布的使用面积和胶黏剂的用量,设计碳纤维布的铺层角度和层数;

34.步骤4:胶粘剂浸润碳纤维布并低温保存,采用浸润后的碳纤维布对复合材料构件的损伤部位进行铺层粘接并加压,完成船用复合材料构件的修补。

35.本发明实施例通过获取复合材料构件的损伤数据并分析,实现对损伤部位情况的

确切掌握,又通过获取修复空间数据,进而以上述数据为依据实现对碳纤维布的使用面积和胶黏剂的用量确定,并对碳纤维布的铺层角度和层数进行设计,设计性强,适应损伤范围广,修补的针对性可靠性强,充分实现修补质量的提高。同时碳纤维布具有良好的耐腐蚀特性和力学性能,采用碳纤维修补技术进行修补时,其修复质量较高,满足实际修复的需求的同时能够提高损伤部位的力学性能,且修补方法操作简单、成本低廉、具有较高的修复效率。特别适合水下修补,提高了修补及时性,其修补的复合材料构件往往能够继续服役且服役状况良好,进而提高船用复合材料构件的使用寿命。

36.舰船上大部分构件都是由复合材料构件组成的,随着使用年限的增加或受到外力冲撞,这些复合材料构件往往会受到不同程度的损伤,极容易造成缺陷损伤,例如造成纤维断裂与破口。由于复合材料损伤机理比较复杂,修复复合材料结构时,受服役条件和承载方式的影响,并不像金属构件一样容易修复,因此需要针对具体损伤进行合理的修补方式,因此,对修补的可设计性和灵活性要求很高。

37.具体地,步骤1中,可利用无损检测、目视及测量等方法获取复合材料构件的损伤数据,在本实施例中不对获取方式加以限定,凡是能够安全获取复合材料构件的损伤数据的方法都可以适用。

38.在获取所需的损伤数据后,进入步骤2中,清理损伤部位形成修复空间,再次获取修复空间数据,以精确设计之后进行修补时所需的碳纤维布的使用面积等数据。

39.步骤3中,根据步骤1和步骤2中的数据,例如可根据缺陷严重程度和受力情况进行厚度、层数、纤维分布等方面的针对性设计碳纤维布的使用面积和胶黏剂的用量,以及碳纤维布的铺层角度和层数,使修补的针对性可靠性更强,也可针对修补后的部位进行数据测量分析,精确掌控其性能。

40.本发明实施例中的碳纤维是一种高强度、高模量的材料,不仅耐高温、耐腐蚀性能好;其较高的可设计性,是优良的增强材料和修补材料。利用碳纤维材料在纤维方向的高强度特性,使用粘结树脂在服役构件外包覆一个复合材料补强层,以恢复含缺陷构件的服役强度。同时由于碳纤维增强的树脂基复合材料,具有良好耐腐蚀性,因此很少出现二次被腐蚀破坏现象,针对船用材料,特别是使用环境为潮湿或水环境时,尤其适用。

41.具体地,步骤4中,根据船用材料的特点,胶粘剂选用水下可固化胶粘剂。低温保存时不超过胶粘剂固化温度。根据设计铺层粘接后,加压使其粘接稳固,完成船用复合材料构件的修补。

42.在一些具体的实施例中,步骤1中,获取复合材料构件的损伤数据并分析,包括:

43.获取复合材料构件的损伤位置和损伤范围,并采用数值模拟分析损伤处的损伤容限和剩余强度。

44.本实施例中,利用无损检测手段确定复合材料构件的损伤位置和损伤范围,采用数值模拟计算分析损伤处的损伤容限和剩余强度,对损伤部位进行数据后定量分析,达到有针对性地修补,更有效提高修补质量。

45.在一些具体的实施例中,步骤1中,获取复合材料构件的损伤数据并分析后,还包括:

46.判断复合材料构件的损伤部位是否需要修复。

47.本实施例中,在获取详细的损伤数据后,为了防止修补产生无用功,需提前判断确

定损伤处是否为允许损伤或可修理损伤,确定修复的价值,再进一步确定为可修理损伤后,即确定复合材料损伤或缺陷在修理容限之内,再采用碳纤维布进行修复补强。根据受损结构的受力状况、结构特点以及影响使用的安全程度,对其进行针对性设计,确定粘接的范围及方式,完成修补的过程。避免浪费人力物力,提高修补效率。

48.在一些具体的实施例中,步骤2中,清理损伤部位的方式包括:

49.去除所述损伤部位表面杂质,对损伤处进行毛化处理后,根据损伤处的材料类型及性能要求,采用丙酮、乙醇等溶剂清洗所述损伤部位或者采用火焰处理工艺使所述损伤部位表面氧化。

50.具体地,可采用砂纸、钢丝刷等手工打磨或砂轮、喷砂等自动打磨的方式,快速去除表面的杂质,提高表面毛化程度。采用丙酮、乙醇等溶剂清洗损伤部位,去除污渍,以及采用火焰处理工艺使表面氧化,增加粘附力。由此,对损伤部位进行清理形成修复空间,将损伤部位上的干扰因素去除,进一步精确判定修复的可能性,进而针对设计并修补,可靠性高。

51.在一些具体的实施例中,步骤3中,设计碳纤维布的铺层角度和层数,包括:

52.按照承载方向设计碳纤维布的铺层角度和层数。

53.由此,充分考虑力学性能,针对性强,修补质量高。

54.在一些具体的实施例中,按照承载方向设计碳纤维布的铺层角度,包括:

55.当承载为单轴向拉伸或压缩载荷时,碳纤维布的纤维铺设方向与载荷方向一致;当承载为双轴向拉伸或压缩载荷时,碳纤维布的纤维铺设方向按受载方向0

°

、90

°

正交铺设;当承载为剪切载荷时,碳纤维布的纤维铺设方向按+45

°

,-45

°

成对铺设;当承载为拉伸、压缩或剪切的复合载荷时,碳纤维布的纤维铺设方向按照0

°

、90

°

、+45

°

、-45

°

多向铺设。

56.本实施例根据承载的种类,精确设计碳纤维布的纤维铺设方向,和与载荷方向的关系,达到高效修补,修补质量高。且与其他未考虑承载种类的方式相比,可在相同的承载能力下,更节省材料,或在相同的使用材料情况下,力学性能,特别是承载性能更高,修补的更可靠,服役寿命更长。

57.在一些具体的实施例中,按照承载方向设计碳纤维布的铺层角度和层数,还包括:

58.当碳纤维布铺层时,同角度最大连续铺层为3层以下。

59.具体地,可在满足结构受力情况下总铺层数应尽量少,节省材料,降低成本。

60.在一些具体的实施例中,步骤4中,低温为低于胶粘剂固化温度。

61.具体地,不超过胶粘剂固化温度,实现有效保存,优选地可在10℃以下。其中,胶粘剂为水下可固化胶粘剂

62.在一些具体的实施例中,步骤4中,采用浸润后的碳纤维布对复合材料构件的损伤部位进行铺层粘接后,包括:用刮板去除损伤部位粘接处的气泡。由此,去除气泡影响粘接处的力学性能,提高粘接质量。

63.在一些具体的实施例中,步骤4中,加压方式包括:

64.若损伤部位粘接处平整,采用重物在损伤部位粘接处加压;若损伤部位粘接处不平整,采用充气气囊在损伤部位粘接处加压。

65.本实施例中的重物可采用铅块或铁块进行加压,若损伤处不平整,例如为弧形,可采用充气气囊进行加压,采用充气气囊进行加压时,气囊放置在损伤处与压板之间,压板为

弧形,压板的两端开设有圆形孔洞,采用紧线器连接压板与损伤部位用于充气气囊充气时挤压气囊实现加压。由此,根据具体情况进行加压,有效提高粘接效率。

66.实施例1

67.本实施例为通过碳纤维修补船用复合材料构件的方法对损伤部位进行修补的过程,具体如下:

68.步骤1:复合材料损伤处直径约为5mm的圆形,在宽度为12.5mm、长度为250mm的矩形碳纤维板中间;其剩余强度约为完好时的60%左右,属于可修理损伤,可采用碳纤维布粘接进行修补;

69.步骤2:用细砂纸对损伤处进行打磨,去除毛边,使用丙酮溶液擦拭损伤处并风干;

70.步骤3:计算胶粘剂用量为150克左右,配置胶粘剂并低温保存,同时裁剪合适大小的碳纤维布,宽度为12.5mm,长度为20mm;

71.步骤4:用胶粘剂充分浸润碳纤维布后,去除多余胶粘剂,在10℃以下的条件下进行保存;按照碳纤维板材的受力方向,浸润的碳纤维布进行粘接,采用与碳纤维板材相同方向进行单层铺层,见表1;粘接时,用刮板沿着纤维方向赶走多余气泡;表面覆盖脱模布,使用铁块进行加压。

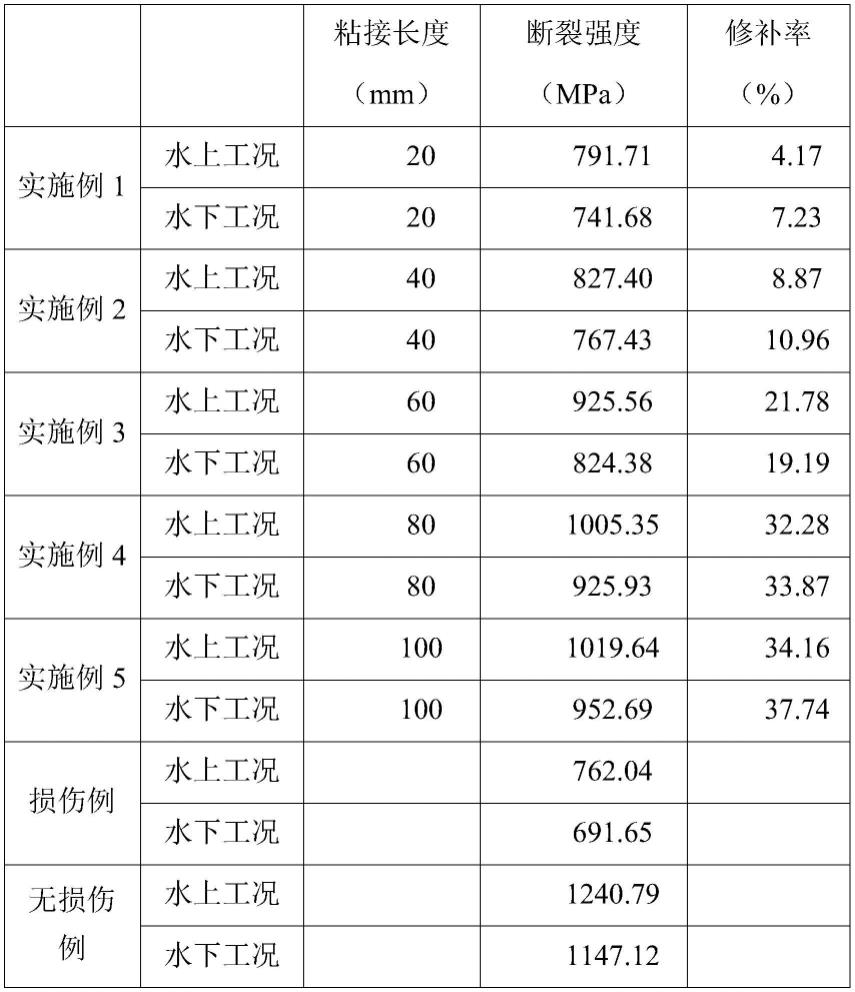

72.根据标准astmd5766检测其断裂强度,结果见表1。

73.实施例2:

74.本实例损伤处直径约为5mm的圆形,在宽度为12.5mm、长度为250mm的矩形碳纤维板中间;其剩余强度约为完好时的60%左右,属于可修理损伤,可采用碳纤维布粘接进行修补,粘接宽度12.5mm,粘接长度40mm,同时在两种工况下进行修补,其余操作过程均与实施例1相同。

75.根据标准astmd5766检测其断裂强度,结果见表1。

76.实施例3:

77.本实例损伤处直径约为5mm的圆形,在宽度为12.5mm、长度为250mm的矩形碳纤维板中间;其剩余强度约为完好时的60%左右,属于可修理损伤,可采用碳纤维布粘接进行修补,粘接宽度12.5mm,粘接长度60mm,同时在两种工况下进行修补,其余操作过程均与实施例1相同。

78.根据标准astmd5766检测其断裂强度,结果见表1。

79.实施例4:

80.本实例损伤处直径约为5mm的圆形,在宽度为12.5mm、长度为250mm的矩形碳纤维板中间;其剩余强度约为完好时的60%左右,属于可修理损伤,可采用碳纤维布粘接进行修补,粘接宽度12.5mm,粘接长度80mm,同时在两种工况下进行修补,其余操作过程均与实施例1相同。

81.根据标准astmd5766检测其断裂强度,结果见表1。

82.实施例5:

83.本实例损伤处直径约为5mm的圆形,在宽度为12.5mm、长度为250mm的矩形碳纤维板中间;其剩余强度约为完好时的60%左右,属于可修理损伤,可采用碳纤维布粘接进行修补,粘接宽度12.5mm,粘接长度100mm,同时在两种工况下进行修补,其余操作过程均与实施例1相同。

84.根据标准astmd5766检测其断裂强度,结果见表1。

85.在粘接宽度相同的情况下,随着粘接长度的增加,修补率不断提高,在粘接长度80mm时,修补率增速变缓,粘接长度80mm左右为此损伤件的有效粘接长度。水下工况时,修补率略低于水上工况但相差不大,该修补方法在水下环境中适用良好且修补率高,操作简单且利于施工。

86.表1

[0087][0088]

以上所述,仅为本发明较佳的具体实施方式,这些具体实施方式都是基于本发明整体构思下的不同实现方式,而且本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1