一种LNG船货物机械室整体模块化结构及设计方法与流程

一种lng船货物机械室整体模块化结构及设计方法

技术领域

1.本发明涉及到lng船设计建造,特别涉及到一种lng船货物机械室整体模块化结构及其涉及方法。

背景技术:

2.在lng船的穹顶甲板上、靠近上层建筑的位置布置了大型的甲板室,即货物机械室和马达室。货物机械室马达室的特点为舱室内部空间狭窄、设备管线错综复杂。货物机械室里的舾装件和设备安装精度要求高,安装难度大,周期长,甚至一定程度上影响了试航节点。

3.目前,在货物机械室内有大量管子只能在码头安装,施工成本极大且严重影响码头周期,同时分散的管路设计及支架设计均对施工造成一定困难,且结构反顶变形量巨大,这对于缩短国内lng船的设计建造来说是一个难以解决的问题。

技术实现要素:

4.有鉴于此,本发明提供了一种lng船货物机械室整体模块化结构及设计方法,有效解决了lng船货物机械室舾装件安装效率低、设备安装精度差等问题,提高了货物机械室的建造质量,缩短了建造周期。

5.为了达到上述发明目的,本发明提供的技术方案如下:

6.本发明作为一种lng船货物机械室整体模块化结构及设计方法,其设计理念以完成低温设备安装和管路设计布置、低温管路应力计算和支撑结构设计三部分为核心,实现由功能模块化到物理结构模块化。

7.基于上述思路,本发明先一种lng船货物机械室整体模块化结构,所述lng船的货物机械室上设有低温设备、低温设备基座和低温管,其特征在于,该整体模块化结构包括有低温设备、低温设备基座、低温管、低温管管夹及限位支撑、支撑结构和操作平台,所述的支撑结构为设置在外围的组合框架,所述低温设备和低温设备基座组合连接后焊接在所述支撑结构内,所述低温设备上连接有多段所述的低温管,每段所述低温管由低温管夹或限位支撑固定并连接在所述支撑结构上,在所述低温管上设有多处阀附件,在所述支撑结构上还焊接用于所述阀附件操作的操作平台。

8.作为进一步优化设计,所述的操作平台根据所述低温管上阀附件操作的需要布置有上、下两层,上、下层操作平台平行地焊接在所述支撑结构上

9.作为进一步优化设计,所述操作平台的承重载荷大于两组低温单元的重量,每组低温单元均包括有低温设备、低温设备基座、低温管、低温管管夹及限位支撑。

10.进一步的优化设计中,所述低温管管夹由船级社认证的316l不锈钢材料和ptfe板制成,所述ptfe板位于316l不锈钢材料的内侧以与低温管接触,所述操作平台由钢格栅和q235a角钢制成的平面框架;所述支撑结构为由q235a方钢制成的立体框架结构。

11.本发明还提供了一种lng船货物机械室整体模块化结构设计方法,该设计方法包

括如下步骤:

12.第一步,在spd软件平台对lng船室内的货物机械室整体模块进行初步建模;

13.第二步,根据机械室内低温设备和低温管路的项目规格书要求,并结合液货操作载荷定义,分析整体模块设计的载荷组合;

14.第三步,根据载荷工况组合对模型进行加载计算低温管应力,检验是否满足强度要求,若不满足强度要求则根据应力计算结果来调整模型,直至满足强度要求,在强度满足要求后,检验低温设备和低温管是否满足振动要求,若不满足则调整模型,直至同时满足强度和振动要求;

15.第四步,在低温管管夹或限位支撑、操作平台和支撑结构均满足强度和振动要求后,进行模型深化设计,该深化设计包括有低温管管夹或限位支撑的位置设计、操作平台的位置和高度设计、支撑结构的尺寸设计;

16.第五步,设计时根据功能模块拆分为物理结构,形成上、下两层低温模块,从而将所述货物机械室分为上、下两层低温单元模块。

17.上述第一步利用spd软件平台初步建模时,所述低温设备布置以实现货物机械室低温系统功能性为导向,在满足低温管应力计算的条件下,尽可能减少低温管长度和数量。

18.上述第三步低温设备的布置需要和低温管设计同时进行,持续修改模型设计,直至找到满足低温管应力要求的布置形式。

19.上述第四步中进行支撑结构的模型负荷加载时,考虑低温设备、低温设备基座、低温管、低温管管夹及限位支撑、操作平台的重量和lng船运行过程中的加速度载荷,在设计的支撑结构模型满足强度要求后,再进行支撑结构的降档优化,所述降档优化是指将支撑结构的规格下调并且还能够满足强度要求,以避免过重。

20.上述第五步中设计完成的整体模块化结构包括有低温设备、低温设备基座、低温管、低温管管夹及限位支撑、支撑结构和操作平台,所述的支撑结构为设置在外围的组合框架,所述低温设备和低温设备基座组合连接后焊接在所述支撑结构内,所述低温设备上连接有多段所述的低温管,每段所述低温管由低温管夹或限位支撑固定并连接在所述支撑结构上,在所述低温管上设有多处阀附件,在所述支撑结构上还焊接用于所述阀附件操作的操作平台。

21.基于上述技术方案,本发明专利一种lng船货物机械室整体模块化结构及其涉及方法经过实践应用,取得了如下技术效果:

22.1.本发明通过对lng船货物机械室整体设计,优化出整体模块化结构,有效解决了lng船货物机械室舱室内部空间狭窄、设备管线错综复杂,造成建造困难,码头施工成本高的问题。

23.2.本发明通过对lng船货物机械室整体设计,优化出整体模块化结构,有效解决了lng船货物机械室内设备安装精度低,舾装件安装质量差,货物机械室反顶极易变形等建造质量差的问题。

24.3.本发明的设计方法中通过对lng船货物机械室整体设计,优化出整体模块化结构,有效缩短了lng船的设计建造周期。

附图说明

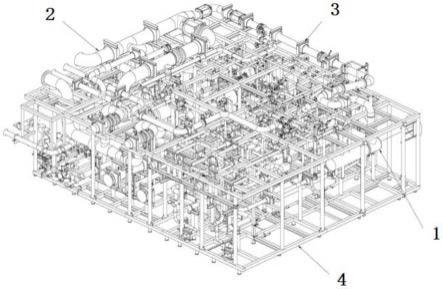

25.图1是本发明一种lng船货物机械室整体模块化结构的优化设计结构图。

26.图2是本发明一种lng船货物机械室整体模块化结构的设计方法的流程图。

具体实施方式

27.下面我们结合附图和具体的实施例来对本发明一种lng船货物机械室整体模块化结构及其设计方法做进一步的详细阐述,其目的是进一步地理解其结构组成和设计过程,但不能以此来限制本发明的保护范围。

28.本发明作为一种lng船货物机械室整体模块化结构及设计方法,其设计理念以完成低温设备安装和管路设计布置、低温管路应力计算和支撑结构设计三部分为核心,最终目的是实现货物机械室中低温单元优化设计,从而完成由功能模块化到物理结构模块化设计理念在实践中的应用。

29.如图1所示,我们先将优化设计后的结果列举出来。作为一种lng船货物机械室整体模块化结构,该整体模块化结构包括有低温设备1、低温设备基座、低温管2、低温管管夹及限位支撑3、支撑结构4和操作平台,所述的支撑结构4为设置在外围的组合框架,所述低温设备1和低温设备基座组合连接后焊接在所述支撑结构4内,所述低温设备1上连接有多段所述的低温管2,每段所述低温管2由低温管夹或限位支撑3固定并连接在所述支撑结构4上,在所述低温管2上设有多处阀附件,在所述支撑结构4上还焊接用于所述阀附件操作的操作平台。

30.在上述整体结构设计的基础上,所述的操作平台根据所述低温管上阀附件操作的需要布置有上、下两层,上、下层操作平台平行地焊接在所述支撑结构上。所述操作平台的承重载荷大于两组低温单元的重量,每组低温单元均包括有低温设备、低温设备基座、低温管、低温管管夹及限位支撑。

31.如图2所示,本发明还提供了一种lng船货物机械室整体模块化结构设计方法,该设计方法包括如下步骤:

32.第一步,在spd软件平台对lng船室内的货物机械室整体模块进行初步建模;

33.第二步,根据机械室内低温设备和低温管路的项目规格书要求,并结合液货操作载荷定义,分析整体模块设计的载荷组合;

34.第三步,根据载荷工况组合对模型进行加载计算低温管应力,检验是否满足强度要求,若不满足强度要求则根据应力计算结果来调整模型,直至满足强度要求,在强度满足要求后,检验低温设备和低温管是否满足振动要求,若不满足则调整模型,直至同时满足强度和振动要求;

35.第四步,在低温管管夹或限位支撑、操作平台和支撑结构均满足强度和振动要求后,进行模型深化设计,该深化设计包括有低温管管夹或限位支撑的位置设计、操作平台的位置和高度设计、支撑结构的尺寸设计;

36.第五步,设计时根据功能模块拆分为物理结构,形成上、下两层低温模块,从而将所述货物机械室分为上、下两层低温单元模块。

37.上述第一步利用spd软件平台初步建模时,所述低温设备布置以实现货物机械室低温系统功能性为导向,在满足低温管应力计算的条件下,尽可能减少低温管长度和数量。

38.上述第三步低温设备的布置需要和低温管设计同时进行,持续修改模型设计,直至找到满足低温管应力要求的布置形式。

39.上述第四步中进行支撑结构的模型负荷加载时,考虑低温设备、低温设备基座、低温管、低温管管夹及限位支撑、操作平台的重量和lng船运行过程中的加速度载荷,在设计的支撑结构模型满足强度要求后,再进行支撑结构的降档优化,所述降档优化是指将支撑结构的规格下调并且还能够满足船体设计的强度要求,其目的是通过规格下调来降低整体重量。

40.上述第五步中设计完成的整体模块化结构包括有低温设备、低温设备基座、低温管、低温管管夹及限位支撑、支撑结构和操作平台,所述的支撑结构为设置在外围的组合框架,所述低温设备和低温设备基座组合连接后焊接在所述支撑结构内,所述低温设备上连接有多段所述的低温管,每段所述低温管由低温管夹或限位支撑固定并连接在所述支撑结构上,在所述低温管上设有多处阀附件,在所述支撑结构上还焊接用于所述阀附件操作的操作平台。进一步的优化设计中,所述低温管管夹由船级社认证的316l不锈钢材料和ptfe板制成,所述ptfe板位于316l不锈钢材料的内侧以与低温管接触,所述操作平台由钢格栅和q235a角钢制成的平面框架;所述支撑结构为由q235a方钢制成的立体框架结构。

41.上述的操作平台根据低温管的阀附件操作需要来布置,所述的阀附件安装在低温管路上与低温管连接在一起,建议设置为上、下两层,以满足不同高度阀附件安装和后续操作控制的需要,分层设计的操作平台均焊接在支撑结构上。

42.所述低温管设备在三维设计软件中初步建模,根据项目规格书要求分析所需要定义的工况载荷情况。具体而言,所述货物机械室整体模块建模在spd软件平台中完成,上述的spd软件平台为现有技术中的专业船舶设计平台。

43.对于所述的低温管,根据载荷工况组合对模型进行加载计算低温管应力,低温模块应力分析计算在caesarⅱ等现有技术常用的应力分析软件上操作。在应力计算完成后,检验初步的建模是否满足强度要求,若不满足强度要求则根据应力计算分析报告调整建模,直至满足强度要求,满足强度要求后检验是否满足振动要求,不满足则调整模型,直至同时满足强度和振动要求。具体设计时,所述低温管管夹和限位支撑、操作平台和结构支撑系统在满足强度和振动要求后即可设计,上述设计在第四步完成,其中支撑结构作为结构支撑系统。

44.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明技术范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1