一种用于承接B型舱LNG泄漏的集液盘装置的制作方法

一种用于承接b型舱lng泄漏的集液盘装置

技术领域

1.本发明属于船舶建造技术领域,具体涉及一种用于承接b型舱lng泄漏的集液盘装置。

背景技术:

2.在船舶航行时,由于海上气候和风浪的影响,会使b型舱内lng液货不断晃荡,产生较大的晃荡载荷,对舱体结构会产生不同程度的伤害,同时,不同于其它液货舱型式,b型舱不构成船体结构的一部分,放置于货舱内由支撑块提供支撑,整个b型舱及其所装载货物的重量均通过支撑结构传递到主船体结构,b型舱与船体结构围成了一定距离的货舱空间,在船舶营运海况比较恶劣、波浪载荷较大的情况下,b型舱罐体与船体连接区域易出现应力集中现象,严重时可能存在b型舱罐体发生破坏而导致低温lng的泄露。低温的lng液体会损伤不耐低温的船体结构,影响船舶运行安全。

3.因此,b型舱采用部分次屏壁设计,其作用是在b型舱发生贯穿裂缝并出现微小泄漏的情况下,通过泄漏探测、收集和处理,能够保护周围的船体结构免受泄漏的低温货物的影响,降低低温损坏风险,并能容纳15天时间的任何预计泄漏货物。针对lng船,需要在设计建造阶段充分考虑b型舱的lng液体泄漏风险,并安装集液盘,收集由于b型舱泄漏而产生的液态lng,同时,保证其在船舶横倾15

°

角的工况下,不会溢出到集液盘外部而对船体结构造成致命破坏,以便于支撑船舶航行到最近的港口进行维修。

4.但为了尽可能增加lng货舱舱容,在lng船在设计中b型舱与船体结构围成的货舱空间尽量压缩,造成底部垂向空间非常狭小,此外,为了防止与底部支撑座结构相碰,长度和宽度上也有一定要求,为此,在空间布置限制的情况下,如何增大集液盘装置的换热面积,从而提高b型舱泄漏时的lng蒸发速率,成为保证b型舱lng船的安全性能的重要因素。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种用于承接b型舱lng泄漏的集液盘装置,本发明能够提高lng蒸发速率,满足集液盘可容纳15天时间内的lng泄漏量,保证船舶找到最近的港口进行维修的海水安全航行时间。

6.为实现上述目的,本发明采用以下技术方案:

7.本发明提供一种用于承接b型舱lng泄漏的集液盘装置,包括集液盘本体及集液盘支撑座,所述集液盘本体通过所述集液盘支撑座安装于船舶双层底结构上,所述集液盘本体为上端开口的长方体结构,包括底板及设置于底板四周的围板,所述底板为一块包括若干个球形凹陷的矩形板,所述球形凹陷均匀的布置于所述底板上,所述集液盘本体设置于b型舱结构的下部,b型舱结构上的集液管位于所述集液盘本体的空间内,所述集液盘支撑座安装于船舶双层体结构的强框架交点处。

8.作为优选的技术方案,所述集液盘本体为立方体结构。

9.作为优选的技术方案,所述集液盘支撑座安装于所述底板的四个角点处。

10.作为优选的技术方案,所述集液盘支撑座包括限位结构、承压木、支撑结构,所述限位结构焊接安装于所述底板上,所述支撑结构焊接安装于船舶双层底结构上,所述承压木设置于所述限位结构与所述支撑结构之间。

11.作为优选的技术方案,所述b型舱结构的下侧设置有绝缘层。

12.作为优选的技术方案,所述球形凹陷两两相邻之间的距离相等。

13.作为优选的技术方案,所述球形凹陷为半球形结构,所述球形凹陷的上端面与所述底板的上端面齐平,且端面交界位置设置倒圆角。

14.与现有技术相比,本发明具有以下技术效果:

15.(1)本发明的集液盘结构设置为敞开式装置,集液盘底板球形凹槽设计,在有限尺寸空间内极大地增加了集液盘的换热面积,提高了lng的蒸发速率,充分满足集液盘可容纳15天时间内的lng泄漏量,为lng船寻找b型舱维修港口提供了足够的时间。

16.(2)本发明通过集液盘底板形状特殊设计,并结合相关的b型舱泄漏量计算与lng低温泄漏扩散分析,充分解决了在有限货舱空间下,常规方案下b型舱的集液盘装置无法满足15天lng泄漏量的承接要求的问题,具有很高的现实意义。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

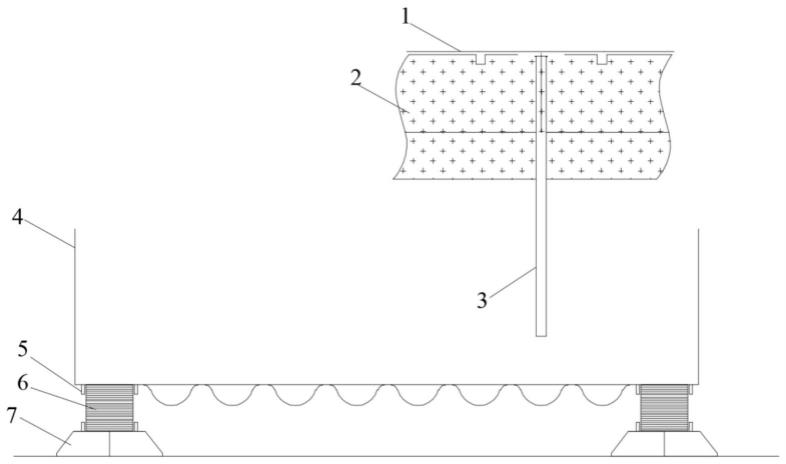

18.图1为本发明集液盘装置的结构示意图。

19.图2为本发明集液盘装置中集液盘本体的立体透视图。

20.其中,附图标记具体说明如下:b型舱结构1、绝缘层2、集液管3、集液盘本体4、限位结构5、承压木6、支撑结构7。

具体实施方式

21.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.如图1及图2所示,本实施例提供一种用于承接b型舱lng泄漏的集液盘装置,包括集液盘本体4及集液盘支撑座,所述集液盘本体4通过所述集液盘支撑座安装于船舶双层底结构上,所述集液盘本体4为上端开口的立方体结构,包括底板及设置于底板四周的围板,所述底板为一块包括若干个球形凹陷的正方形板,所述球形凹陷均匀的布置于所述底板上,所述集液盘本体4设置于b型舱结构1的下部,b型舱结构1上的集液管3位于所述集液盘本体4的空间内,b型舱结构1的下侧设置有绝缘层2。所述集液盘支撑座安装于船舶双层体结构的强框架交点处,并实施支撑结构7与对应构件的焊接。

23.本实施例中,所述集液盘支撑座安装于所述底板的四个角点处,所述集液盘支撑

座包括限位结构5、承压木6、支撑结构7,所述限位结构5焊接安装于所述底板上,所述支撑结构7焊接安装于船舶双层底结构上,所述承压木6设置于所述限位结构5与所述支撑结构7之间,承压木6结构能阻隔低温防止集液盘内的lng温度过低损伤附近的非低温构件。设置四个集液盘支撑座分布于集液盘本体4的四角位置,起到限制集液盘本体4横向和纵向位移的作用。

24.本实施例中,球形凹陷为半球形结构,所述球形凹陷的上端面与所述底板的上端面齐平,且交界位置设置倒圆角,两两相邻球形凹陷之间的距离相等。

25.对于本发明的集液盘装置进行装配时,具体包括以下装配步骤:

26.步骤一:在b型舱结构1的底部设置好集液管3位置,并在船体结构上找到对应位置,对集液盘本体4的安装位置进行定位,尽量保证与船体相连的支撑结构7位于船体结构强框架的交点处,并实施支撑结构7对应构件的焊接。

27.步骤2:完成集液盘本体4的制作,应保证集液盘本体4底部的方形板严格按照其球形凹陷的数量和半径能满足b型舱15天泄漏lng的蒸发进行制作,并将限位结构5进行定位焊接。

28.步骤3:将承压木6安装到支撑结构7内,并将已焊接限位结构5的集液盘本体4安装到承压木6上。

29.尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容进行修改或改进,这些修改和改进都在本发明的精神以及范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1