一种超大型集装箱船空气润滑系统设备的安装方法与流程

本发明涉及船舶建造领域,具体涉及一种超大型集装箱船空气润滑系统设备的安装方法。

背景技术:

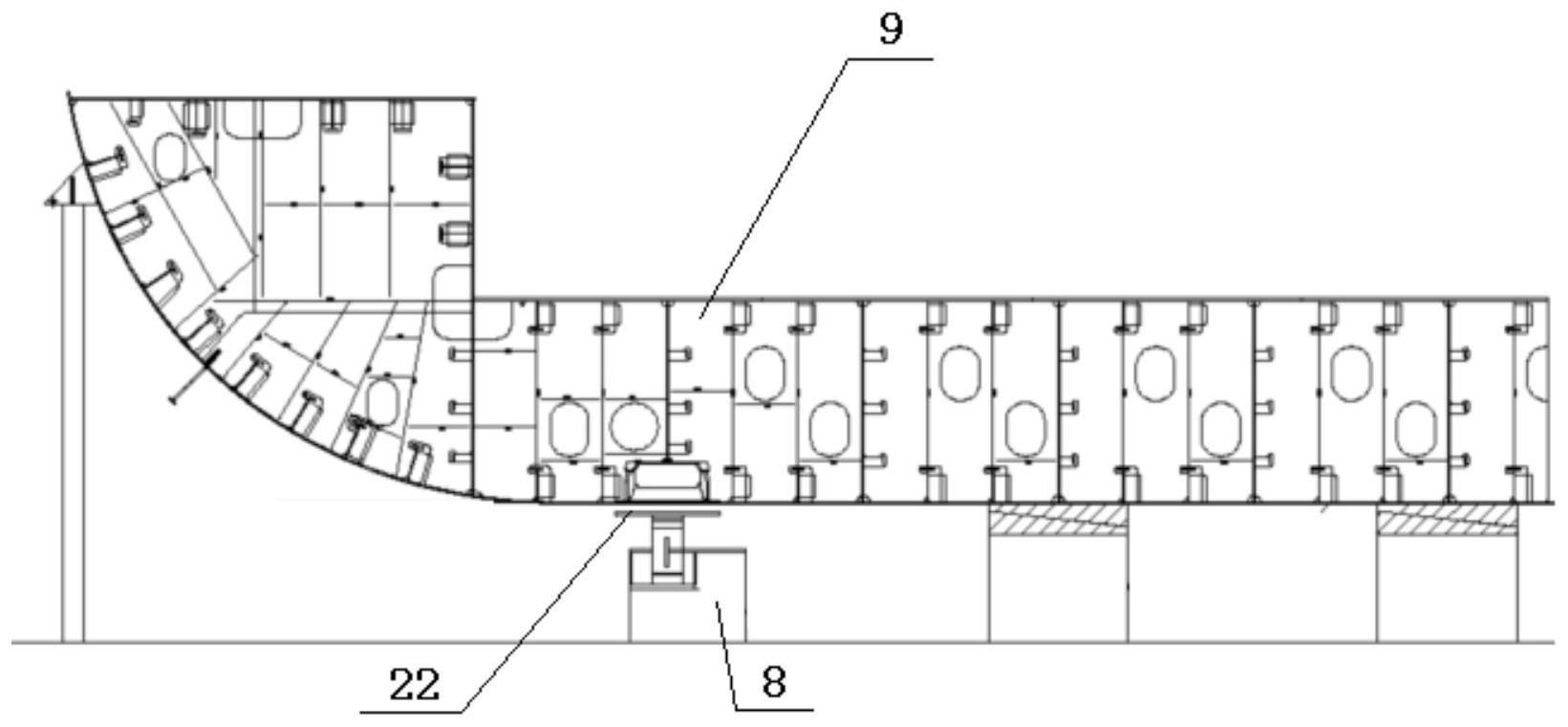

1、船舶航行时,船体外板经常附着一些细小的气泡。研究发现,在船体外板上的气泡可以节省船舶航行时5%~10%的燃料。通过这项研究,将此方法运用至船舶制造,其主要操作是,在船体货舱和艏部区域双层底外板区域嵌入安装空气润滑系统设备,通过空气压缩机将压缩空气从外板的设备打出船体,在船体外板区域形式一层1cm到2cm厚度的空气气泡层,减少船舶行进时的外板阻力。集装箱数量超过一万箱的集装箱船为超大型集装箱船,目前,在超大型集装箱船双层底分段上安装空气润滑设备毫无经验可循。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供了一种超大型集装箱船空气润滑系统设备的安装方法,填补了国内对于超大型集装箱船双层底分段空气润滑系统设备的安装工艺的空白,为后续造船积累了宝贵的经验。

2、为达到上述目的,本发明的技术解决方案如下:

3、一种超大型集装箱船空气润滑系统设备的安装方法,空气润滑系统设备安装在集装箱船双层底分段的外板上,空气润滑系统设备包括设备本体和设备外板,方法包括以下步骤:

4、第一步,确定空气润滑系统设备所安装的双层底分段建造基面,选择分段的建造方式;

5、第二步,对双层底分段进行冲砂,喷涂油漆;

6、第三步,布置总段总组胎位,将两台三维顶升机提前到设备本体所对应的位置;

7、第四步,将设备外板吊装至顶升机上,待定位结束后,将设备外板的吊环拆除,增补设备外板的油漆;

8、第五步,启动三维顶升机,将设备外板顶升到位,使用螺栓将设备外板和设备本体固定连接。

9、作为优选的技术方案,第一步中,分段的建造方式包括正态建造和反态建造。

10、作为优选的技术方案,正态建造包括以下步骤:在设备本体上安装平吊吊环,设备本体与船体外板相接处开正坡口;双层底分段外板上胎架时,将设备本体平吊预埋进外板;在设备本体上烧焊装配马板进行定位约束;双层底分段中的内底中组翻身,吊装平台板中组,形成完整分段;精度验收合格后,分段正态上门架。

11、作为优选的技术方案,平吊吊环为四个第一a型吊环,第一a型吊环安装在设备本体两侧的加强板上。

12、作为优选的技术方案,反态建造包括以下步骤:在设备本体上安装翻身吊环,设备本体与船体外板相接处开反坡口;以平台板中组为基面反态制造,吊装内底中组、散装肋板、散装纵骨和散贴外板;将设备本体翻身扣入双层底分段,在设备本体上烧焊装配马板进行定位约束;分段整体翻身焊接,形成完整分段,以外板为基面上门架。

13、作为优选的技术方案,翻身吊环包括两个c型吊环和四个第二a型吊环,两个c型吊环分别布置在设备本体重心两侧,四个第二a型吊环中的两个第二a型吊环安装在设备本体正面的加强板上,另外两个第二a型吊环分别安装在设备本体反面的重心两侧。

14、作为优选的技术方案,第三步中,两台顶升机预埋在空气润滑系统设备安装处,两台顶升机的顶升沿着空气润滑系统设备的长度方向放置,顶升机的顶升对齐设备外板的安装中心线设置。

15、作为优选的技术方案,第四步中,设备外板采用两只第三a型吊环进行平吊,第三a型吊环沿着空气润滑系统设备的长度方向布置,第三a型吊环放置在设备外板的中心线上。

16、与现有技术相比,本发明的有益效果为:

17、本发明的一种超大型集装箱船空气润滑系统设备的安装方法有效解决了空气润滑系统设备中设备本体和设备外板的安装问题,填补了国内对于双层底分段空气润滑系统设备的安装工艺的空白,为后续造船积累了宝贵的经验。

技术特征:

1.一种超大型集装箱船空气润滑系统设备的安装方法,其特征在于,所述空气润滑系统设备安装在集装箱船双层底分段的外板上,所述空气润滑系统设备包括设备本体和设备外板,所述方法包括以下步骤:

2.根据权利要求1所述的一种超大型集装箱船空气润滑系统设备的安装方法,其特征在于,第一步中,所述分段的建造方式包括正态建造和反态建造。

3.根据权利要求2所述的一种超大型集装箱船空气润滑系统设备的安装方法,其特征在于,所述正态建造包括以下步骤:在设备本体上安装平吊吊环,所述设备本体与船体外板相接处开正坡口;双层底分段外板上胎架时,将设备本体平吊预埋进外板;在设备本体上烧焊装配马板进行定位约束;双层底分段中的内底中组翻身,吊装平台板中组,形成完整分段;精度验收合格后,分段正态上门架。

4.根据权利要求3所述的一种超大型集装箱船空气润滑系统设备的安装方法,其特征在于,所述平吊吊环为四个第一a型吊环,所述第一a型吊环安装在设备本体两侧的加强板上。

5.根据权利要求2所述的一种超大型集装箱船空气润滑系统设备的安装方法,其特征在于,所述反态建造包括以下步骤:在设备本体上安装翻身吊环,所述设备本体与船体外板相接处开反坡口;以平台板中组为基面反态制造,吊装内底中组、散装肋板、散装纵骨和散贴外板;将所述设备本体翻身扣入双层底分段,在所述设备本体上烧焊装配马板进行定位约束;分段整体翻身焊接,形成完整分段,以外板为基面上门架。

6.根据权利要求5所述的一种超大型集装箱船空气润滑系统设备的安装方法,其特征在于,所述翻身吊环包括两个c型吊环和四个第二a型吊环,两个c型吊环分别布置在所述设备本体重心两侧,四个第二a型吊环中的两个第二a型吊环安装在所述设备本体正面的加强板上,另外两个第二a型吊环分别安装在所述设备本体反面的重心两侧。

7.根据权利要求1所述的一种超大型集装箱船空气润滑系统设备的安装方法,其特征在于,第三步中,两台顶升机预埋在所述空气润滑系统设备安装处,两台所述顶升机的顶升沿着空气润滑系统设备的长度方向放置,所述顶升机的顶升对齐所述设备外板的安装中心线设置。

8.根据权利要求1所述的一种超大型集装箱船空气润滑系统设备的安装方法,其特征在于,第四步中,所述设备外板采用两只第三a型吊环进行平吊,所述第三a型吊环沿着空气润滑系统设备的长度方向布置,所述第三a型吊环放置在所述设备外板的中心线上。

技术总结

本发明涉及一种超大型集装箱船空气润滑系统设备的安装方法,包括以下步骤:确定空气润滑系统设备所安装的双层底分段建造基面,选择分段的建造方式;对双层底分段进行冲砂,喷涂油漆;布置总段总组胎位,将两台三维顶升机提前到设备本体所对应的位置;将设备外板吊装至顶升机上,待定位结束后,将设备外板的平吊吊环拆除,增补设备外板的油漆;启动三维顶升机,将设备外板顶升到位,使用螺栓将设备外板和设备本体紧固。本发明的一种超大型集装箱船空气润滑系统设备的安装方法解决了设备本体和设备外板的安装问题,填补了国内对于双层底分段空气润滑系统设备的安装工艺的空白,为后续造船积累了宝贵的经验。

技术研发人员:龙映玲,胡晋,王旭,唐春

受保护的技术使用者:沪东中华造船(集团)有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!