一种用于船舶应急堵漏试验验证的船体破口制作方法

1.本发明属于船舶应急堵漏试验技术领域,尤其涉及一种用于船舶应急堵漏试验验证的船体破口制作方法。

背景技术:

2.在现代船舶工程技术中,船舶因受到攻击或因碰撞、触礁、搁浅等造成船舶破舱进水时,须对船体破口处进行及时的堵漏作业,以防止产生因船舱大量进水造成船舶倾覆沉没的风险。例如申请公布号为cn 110498010a的专利文献公开了一种基于pot的破损船舶倾覆概率计算方法,包括以下步骤:1、破损船舶进水过程的时域计算,考虑到破损口处的进流/出流,选择合适的流系数来修正;针对进水舱室的不同情形应用伯努利方程,对破口流速时域内积分得破口流量,对每一时间步长的舱内进水量进行数值求解,得到进舱水对船体的倾斜力矩;2、基于pot方法的横风横浪中破损船舶倾覆概率评估。针对船舶各种新研制的堵漏器材,需进行试验测试验证,以评估新型器材的作业效率和封堵效果等性能指标。

3.设计制造一种能够模拟真实破口形状的试验测试装置对堵漏器材的性能评估非常重要,直接影响到评估结果的准确性。目前国内尚无专门制作船体破口的研制和生产单位,针对船体破口加工制作尚无科学实用的设计加工方法,随着船舶堵漏技术的快速发展和船舶堵漏器材的广泛应用,用于船舶应急堵漏试验验证的船体破口设计加工方法的需求越来越迫切。

4.船体因冲击或碰撞产生船体破口时,若不采用堵漏器材进行封堵,易导致船体快速进水致使船舶发生险情甚至沉没,针对船体破口大小、形式选用合适的堵漏器材决定着破口能否有效封堵。因此,准确评估堵漏器材的性能对于封堵作业至关重要。目前国内在船体破口堵漏实验中,缺乏船体破口设计制造方法。为准确评估堵漏器材的堵漏性能,需要设计制作一种能够模拟船体在受炮弹冲击或因碰撞、触礁等造成的破口。

技术实现要素:

5.本发明的目的在于克服上述技术的不足,而提供一种用于船舶应急堵漏试验验证的船体破口制作方法,实现破口仿真度高,解决了现有技术的堵漏实验中破口与实际差距较大的问题,保证试验评估结果的准确性。

6.本发明为实现上述目的,采用以下技术方案:一种用于船舶应急堵漏试验验证的船体破口制作方法,其特征是:满足不同类型破口逼近真实破口形状;设计大尺寸破口焊接子单元精确快速分割方法;设计焊接子单元体型线成形方法;采用分割单元、编号定位、投影取直、依次焊接的加工方法,实现仿真破口,具体步骤如下:

7.步骤一、进行冲击动力学仿真

8.(1)根据冲击船体外界物不同,将冲击物按照实际形式建立接近原场景的结构模型,将船体钢板简化为长为a、宽为b,基于不同船体钢板厚度的差异,将船体钢板厚度设置为h1、h2、h3的不同厚度,根据冲击物不同的冲击方向和冲击速度对钢板进行不同工况的侵

彻;

9.(2)采用有限元软件对冲击物侵彻钢板进行模拟仿真分析,利用有限元仿真平台进行建模、材料设置、边界条件设定、损伤准则二次开发,进行冲击仿真分析,得到冲击后的含有变形和冲击损失的破口形状;

10.步骤二、建立船体破口三维模型

11.(1)沿轴向位置提取型线:将破口沿着周向位置分割成n3等份,提取每等份位置处沿轴线方向的型线,可获得n3条不同弧度、不同长度的型线;

12.(2)形成船体破口三维模型:将上述n3条型线相连,即可获得船体在受到冲击损伤后考虑船体变形的船体破口曲面,综合考虑实际船体厚度并将厚度叠加于破口曲面上,即可获得船体在受到外界冲击后的破口三维模型;

13.步骤三、船体破口设计制造

14.(1)周向分割:先将整体模型沿周向方向进行分割,共分成n等份,每等份均为条状制件,可以有效保持型线,随着沿周向按箭头方向的切割次数增长,序号由1逐渐变为n,即可得终端焊接单元体编号为n;

15.(2)投影取直:将破口三维模型分割后的子单元提取出来,沿着型线方向将分割子单元体分成n2等份,综合考虑分割子单元沿不同方向的变形,并等效成周向方向的长度,量取每等份沿周向方向的弧长,将每段弧长按照等份间隔投影到图纸上,平铺展开,绘制对应的展开后的焊接坯料子单元图纸,为后续激光切割做好准备;

16.(3)焊接单元体编号:结合上述图纸,用激光切割机在钢板上分别切割出对应的焊接毛坯单元体b1,b2,b3…bn

,参照分割型线图和图纸编号,与破口沿周向位置每个曲率的焊接毛坯单元体进行定位、匹配和编号,利于后期焊接组合过程中进行准确定位;

17.采用步骤三切割得到的焊接毛坯单元体,将其放在冲床凹凸模中间并固定好,结合焊接单元体的表面曲率及其焊接毛坯单元体上布置的与冲压头部相匹配的点的坐标,调节冲床凹模每个冲压头部的距离,使其凹模头部形成的带有曲率的型线与焊接单元体曲率一致,使冲床凸模上的冲压头部向下冲压,直到凸模与凹模相闭合即可形成带有型线的焊接单元体;

18.(5)破口焊接制造:将焊接单元体按照编号顺序沿周向方向进行依次焊接组合,制得完整的船体破口;

19.(6)配置通用性连接平台:将船体破口与法兰固接,船体破口通过法兰与实验平台连接。

20.进一步的,步骤三(4)所述冲床带有由多个压模模具阵列组成的凹凸模具,凸模顶部设有凸起的曲率表面,凹模内腔与凸模曲率表面形状匹配,便于对毛胚件进行挤压成型,将焊接单元体坯料固定在冲床对应位置,上下凹凸面相互挤压制成曲面一次塑型的焊接单元体。

21.进一步的,所述法兰与船体破口大小形状一致,所述法兰上设有与实验平台螺栓连接的连接孔,法兰与实验平台之间设有密封垫,保证破口与实验平台有效连接。

22.有益效果:与现有技术相比,用于船舶应急堵漏试验验证的船体破口设计加工方法具有以下特点:1)设计方法利用冲击动力学仿真模拟真实破口,提取仿真结果,获得破口型线,进行三维建模,沿周向切分得到多个焊接单元体,对每个焊接单元体进行定位编号,

根据编号依次焊接,最大程度还原真实破口形状,精确度高;2)将破口三维模型分割后的子单元提取出来,将复杂的变形等效成周向长度,将每段弧长按照等份间隔投影到图纸上,平铺展开简化了焊接毛坯制作过程。绘制对应的展开后的焊接坯料子单元图纸,为后续激光切割做好准备。3)焊接单元体利用特制冲床分两次塑形加工而成,冲床分为上下两部分,上侧部分与下侧部分均由多个可更换压头的模具阵列组成,模具头部可根据型线曲率要求进行更换或组合,每个模具可通过旋转螺纹上下移动,控制进给距离,通过冲压实现一次塑形,将模具更换为具有良好塑形能力的轧制滚轮,对一次塑形后的毛坯料进行滚压,完成二次塑形与消除内部残余应力,得到各焊接单元体的真实曲率形貌,确保后续焊接质量,保证成形破口的真实程度;4)本方法加工而成的破口可与实体结合使用,具有一定的可装配性能,适应性很好,根据破口形状参数的不同,可对船体破口模型进行不同加工制备,适应的破口类型多,通用性强,设计合理高效。

附图说明

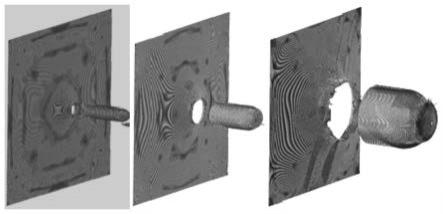

23.图1a是侵彻的仿真图;

24.图1b是冲击后的动力学仿真图;

25.图2a是侵彻后破口的仿真图;

26.图2b是破口型线提取图;

27.图3是焊接单元体投影取直图;

28.图4是焊接单元体标定图;

29.图5是冲压示意图;

30.图6是船体破口的通用性连接平台示意图。

具体实施方式

31.下面结合较佳实施例详细说明本发明的具体实施方式。

32.详见附图,一种用于船舶应急堵漏试验验证的船体破口设计制作方法,通过模拟船舶因受到攻击或碰撞、触礁等工况,对船体进行冲击动力学仿真,船体在受到冲击之后会在船体表面形成破口,提取破口变形过程中沿轴线方向不同周向位置的型线以及对应型线的长度,并将型线和长度特征反映到破口三维模型中的变形与缺失部分,若破口尺寸较大时,按照微分思想将破口沿周向分割成n等份,依据每段型线曲率要求,设计制作按照型线要求的焊接子单元,焊接、校形、打磨即可形成相应的破口;若破口尺寸较小时,采用金属3d打印方式即可制作破口。具体设计制作方案如下:

33.一、进行冲击动力学仿真

34.(1)根据冲击船体外界物不同,将冲击物按照实际形式建立接近原场景的结构模型,将船体钢板简化为长为a、宽为b,考虑到不同船体钢板厚度差异,可将船体钢板厚度设置为h1、h2、h3等不同厚度。可根据冲击物冲击方向、冲击速度不同对钢板进行不同工况的侵彻。

35.(2)采用有限元软件对冲击物侵彻钢板进行模拟仿真分析,利用有限元仿真平台进行建模、材料设置、边界条件设定、损伤准则二次开发,进行冲击仿真分析,得到冲击后的含有变形和冲击损失的破口形状。

36.二、建立船体破口三维模型

37.(1)沿轴向位置提取型线。将破口沿着周向位置分割成n3等份,提取每等份位置处沿轴线方向的型线,可获得n3条不同弧度、不同长度的型线。

38.(2)形成船体破口三维模型。将上述n3条型线相连,即可获得船体在受到冲击损伤后考虑船体变形的船体破口曲面,综合考虑实际船体厚度并将厚度叠加于破口曲面上,即可获得船体在受到外界冲击后的破口三维模型。

39.三、船体破口设计制造

40.(1)周向分割

41.先将整体模型沿周向方向进行分割,共分成n等份,每等份均为条状制件,可以有效保持型线。随着沿周向按箭头方向的切割次数增长,序号由1逐渐变为n,即可得终端焊接单元体编号为n。

42.(2)投影取直

43.将破口三维模型分割后的子单元提取出来,沿着型线方向将分割子单元体分成n2等份,综合考虑分割子单元沿不同方向的变形,并等效成周向方向的长度,量取每等份沿周向方向的弧长,将每段弧长按照等份间隔投影到图纸上,平铺展开,绘制对应的展开后的焊接坯料子单元图纸,为后续激光切割做好准备。

44.(3)焊接单元体编号

45.结合上述图纸,用激光切割机在钢板上分别切割出对应的焊接毛坯单元体(b1,b2,b3…bn

),参照分割型线图和图纸编号,与破口沿周向位置每个曲率的焊接毛坯单元体进行定位、匹配和编号,利于后期焊接组合过程中进行准确定位。

46.(4)焊接单元体型线成型

47.总体制造时,主要通过将各个等份进行焊接组合。将模型分割成许多个小部件,但是每个小部件具有一定的曲率表面,带有曲率表面的小部件无法平展成平面,因此传统的制造加工工艺不适合带有曲率表面物件的制造。可以采用原有破口模型的型线进行毛胚料的初步制造,制造完成后进行二次加工,采用带有可活动凹凸模的冲床对初步加工后的制件进行冲压加工。

48.冲床由上下两部分模具阵列组成,模具顶部具有一定凸起的曲率表面,便于对毛胚件进行冲压成型,模具头部可根据型线曲率要求进行更换或组合。利用冲床的凹凸模根据坐标点位置特征,对初次加工后制件的不同部位施加相对应的不同载荷,以使得初次制件可获得更为精确的曲率形貌。依据上述加工方法,冲压制成若干块图4形状的焊接单元体。

49.(5)破口焊接制造

50.将加工、塑形完成的焊接单元体按照编号顺序沿周向方向进行焊接组合,焊接方式采用全焊,控制焊接变形和进行焊接冷却,实现焊接单元体依次焊接,最后可制得完整制件,即船体破口模型制件。

51.(6)配置通用性连接平台

52.上述设计制造的破口还无法安装到船舶应急堵漏试验验证的平台,通过设计与船体破口大小形状一致的法兰连接面,将法兰连接面与设计制作的破口焊接,并在法兰连接面设计连接孔,保证实验平台与破口有效连接,同时在连接中间位置做好密封。

53.5工作原理

54.本发明主要解决了四个技术问题:一是采用一体化破口制作方法可满足不同类型破口的制作,逼近真实破口形状;二是设计了大尺寸破口焊接子单元精确快速分割方法;三是设计了焊接子单元体型线成形方法;四是采用了分割单元、编号定位、投影取直、依次焊接的加工方法。

55.本发明的工作原理是:

56.1.该方法可满足不同类型破口的设计,更加逼近真实的破口形状。在进行冲击动力学仿真时,选取能较好表达船钢本构关系的johnson-cook本构模型作为分析模型,并引入材料失效参数与单元删除技术,准确有效地获得船用钢板受到冲击后的破口形式等信息。

57.根据船用钢的材料性能,确定参数具体值,带入johnson-cook模型表达式中,得到:

[0058][0059]

通过johnson-cook断裂准则描述冲击过程中的材料失效,

[0060][0061]

根据实验测得数据,确定johnson-cook损伤参数。描述冲击过程中船板的变形过程,将确定的johnson-cook损伤参数带入johnson-cook断裂准则中得:

[0062][0063]

按照以上步骤将仿真所需的船用钢的相关性能参数确定,即可进行仿真。再依据实际工况,调节冲击物形状、材质、船用钢板厚度等,即可获得多种情形下的破口类型,不局限于规则形状,通过提取破口型线,建立三维模型,最大程度还原真实的破口。

[0064]

式中,t为当前温度;t0为室温;tm为材料熔点;为无量纲应变率;d1~d5为材料失效参数,一般通过实验计算得到。

[0065]

2.设计了大尺寸破口焊接子单元精确快速分割方法。提取破口变形过程中沿轴线方向不同周向位置的型线以及对应型线的长度,并将型线和长度特征反映到破口三维模型中的变形与缺失部分。根据微分思想δy=f(x+δx)-f(x)=f'(x)

·

δx+o(δx),在微小局部可以用直线去近似替代曲线,即函数的线性化。将焊接单元体分割成多个微小局部,然后对微小局部进行分别制备加工。最后将微小局部进行组合可获得整体。据此,将破口沿周向分割成n等份,并对其进行逐一编号:1,2,3

…

n。

[0066]

3.设计了焊接子单元体一体成形方法。通过将软件平台中的破口三维模型沿周向方向分割成多个焊接子单元,即可获得单个焊接子单元的三维模型;沿着型线方向将分割子单元体分成n2等份,综合考虑分割子单元沿不同方向的变形,并等效成周向方向的长度,将每段弧长按照等份间隔投影到图纸上,平铺展开,考虑焊接余量即可获得冲压毛坯。通过设计的特制冲床分两次冲压成型,调节模具使上下凹凸面相互挤压毛坯料完成焊接单元体曲面一次塑型。替换成具有良好塑形能力且具备一定的载荷和上下伸缩功能的轧制滚轮,

对完成一次塑形的毛坯料进行二次塑形,最大程度还原真实子单元曲率形貌。

[0067]

4.采用了分割单元、编号定位、投影取直、依次焊接的加工方法。先将整体模型沿周向方向进行分割,共分成n等份,每等份均为条状制件,可以有效保持型线。随着沿周向按箭头方向的切割次数增长,序号由1逐渐变为n,即可得终端焊接单元体编号为n。将破口三维模型分割后的子单元提取出来,沿着型线方向将分割子单元体分成n2等份。参照分割型线图和图纸编号,与破口沿周向位置每个曲率的焊接毛坯单元体进行定位、匹配和编号,按照编号和定位规则依次焊接完成破口。

[0068]

上述参照实施例对一种用于船舶应急堵漏试验验证的船体破口制作方法的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1