一种复合材料梯架及跳板的制作方法

1.本实用新型涉及跳板技术领域,具体涉及一种复合材料梯架及跳板。

背景技术:

2.跳板用于搭在车、船等的边沿,方便人员通行。现有市场上的跳板主要为钢质或铝质,采用金属焊接桁架结构作为梯架主体,这种金属跳板存在易腐蚀、笨重等缺点。梯架作为主承力结构占金属跳板总重的80%以上,是跳板轻量化设计的重点。

3.中国专利cn113232781a公开了一种跳板,其梯架整体采用复合材料制成,包括支撑板与两个侧板,支撑板的其中一个板面为过道面,另一个板面为安装面,两个侧板对称间隔设置在支撑板的安装面上。该跳板相比于传统钢质或铝质跳板,可有效降低跳板的重量,但仍然存在以下缺点:1)支撑板长期受动态压力,侧板与支撑板连接处易变形;2)该梯架侧板的拱形较窄,刚度不足,在长期使用过程中有一定的失稳风险。

技术实现要素:

4.本实用新型要解决的技术问题在于针对上述现有技术存在的不足,提供一种复合材料梯架及跳板,复合材料梯架重量轻,便于操作,耐腐蚀性能优异,并保证整体刚度能够满足人员和物资通行的要求。

5.本实用新型为解决上述提出的技术问题所采用的技术方案为:

6.一种复合材料梯架,包括复合材料底板、复合材料侧梁、复合材料立柱、复合材料套管、金属连接套筒;所述复合材料侧梁设置于所述复合材料底板的两侧,所述复合材料立柱设置于复合材料侧梁与复合材料底板之间,复合材料立柱上端与复合材料侧梁之间通过所述复合材料套管连接,所述复合材料底板与复合材料立柱下端的连接处预埋有所述金属连接套筒,复合材料立柱下端与金属连接套筒相连接。

7.上述方案中,所述复合材料套管包括第一侧梁接口、立柱接口和栏杆接口;所述第一侧梁接口用于所述复合材料侧梁穿过,所述立柱接口位于所述第一侧梁接口下方,用于所述复合材料立柱上端插入;复合材料套管与复合材料侧梁及复合材料立柱之间通过胶接的方式固定连接;所述栏杆接口位于所述第一侧梁接口上方,用于与栏杆连接。

8.上述方案中,所述金属连接套筒包括金属套筒和栏杆插销;所述金属套筒预埋于所述复合材料底板内,所述复合材料立柱下端插入所述金属套筒内,通过胶接加螺钉连接的方式固定连接;所述栏杆下端沿径向设有与所述栏杆插销适配的插销孔,栏杆下端依次穿过所述栏杆接口、复合材料侧梁和复合材料立柱后插入所述金属套筒内,然后旋转90

°

后通过所述栏杆插销进行限位。

9.上述方案中,所述复合材料侧梁两端设有金属侧梁连接件,所述金属侧梁连接件包括第二侧梁接口和套筒接口,复合材料侧梁端部插入所述第二侧梁接口内,所述套筒接口位于第二侧梁接口下方,所述复合材料底板与复合材料侧梁两端的连接处预埋有所述金属连接套筒,所述套筒接口与金属连接套筒的金属套筒之间焊接。

10.上述方案中,所述金属侧梁连接件处也安装有栏杆,栏杆下端依次穿过所述金属侧梁连接件、复合材料侧梁后插入所述金属套筒内,然后旋转90

°

后通过所述栏杆插销进行限位。

11.上述方案中,所述复合材料底板在长度方向上,其中部采用夹芯结构,所述夹芯结构包括芯材层和铺覆于所述芯材层上下表面的复合材料蒙皮层;其两端采用纤维增强复合材料结构,且预埋有金嵌件,为包括踏板、滚轮在内的附件提供接口;中部芯材层与端部纤维增强复合材料结构胶接后整体采用复合材料蒙皮层包覆成型。

12.上述方案中,所述复合材料底板在宽度方向上,其两侧设置对称的翻边结构,所述翻边结构自底板两侧向上延伸使复合材料底板形成凹形结构;所述复合材料立柱安装于所述翻边结构上。

13.上述方案中,所述复合材料底板上表面沿宽度方向设置若干防滑条,所述防滑条与复合材料底板一体成型;复合材料底板下表面沿长度方向设置若干耐磨条,所述耐磨条与复合材料底板胶接。

14.上述方案中,所述复合材料侧梁采用方管;所述复合材料立柱采用圆管。

15.相应的,本发明还提出一种跳板,包括上述复合材料梯架,还包括设置于所述复合材料梯架的复合材料底板两侧的栏杆,所述栏杆插入所述金属套筒内,然后旋转90

°

后通过所述栏杆插销进行限位。

16.本实用新型的有益效果在于:

17.1、本实用新型复合材料梯架通过高性能的纤维增强复合材料为跳板提供刚度支撑,并采用梯形框架结构为梯架提供刚度;复合材料侧梁与复合材料立柱之间采用高强度复合材料套管胶接连接,增强了侧梁的稳定性;复合材料底板与复合材料立柱之间通过预埋在底板内的金属套筒采用胶接加螺钉连接的方式固定连接,有效避免了极端情况下的失稳风险;复合材料底板与复合材料侧梁两端之间通过预埋在底板内的金属套筒焊接,确保与底板形成稳定的梯形自锁结构。

18.2、本实用新型的复合材料底板采用对称铺层结构,避免了固化后的翘曲风险;底板结构采用“凹”形结构,在保证刚度相当的前提下减轻了近20%的底板重量,并为金属套筒的安装提供了合理的空间。

19.3、预埋在底板上的金属连接套筒作为侧梁和立柱的固定接口,安装及更换操作方便快捷。

20.4、梯架底部设置耐磨条,可有效减少跳板使用过程中与甲板摩擦造成的损伤,提高跳板使用寿命。

21.5、本实用新型复合材料梯架由复合材料底板、复合材料侧梁、复合材料立柱构成其主体结构,整体刚度较同质量钢质梯架/跳板大幅提升,相较于同规格钢质梯架/跳板,重量大幅减轻,2~4人即可轻松抬起梯架/跳板进行布放作业,操作难度大幅减轻,并彻底解决了钢制梯架/跳板耐腐蚀性差的问题。

附图说明

22.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

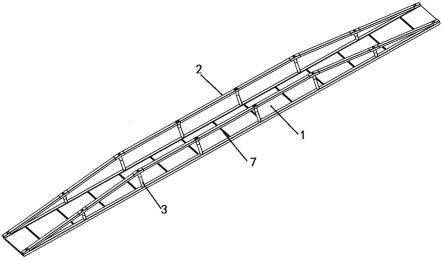

23.图1是本实用新型复合材料梯架的整体结构图;

24.图2是图1所示复合材料梯架的复合材料侧梁及复合材料立柱的结构图;

25.图3是图1所示复合材料梯架的复合材料底板中部的横剖视图;

26.图4是图1所示复合材料梯架的复合材料套管的结构图;

27.图5是图1所示复合材料梯架的金属连接套筒的结构图;

28.图6是图5所示金属连接套筒的俯视图;

29.图7是图5所示金属连接套筒与栏杆的连接示意图;

30.图8是图1所示复合材料梯架的金属侧梁连接件的结构图;

31.图9是图1所示复合材料梯架的底部的局部放大图;

32.图10是本实用新型跳板的结构图;

33.图11是图10的主视图。

34.图中:10、复合材料梯架;1、复合材料底板;11、复合材料蒙皮层;12、芯材层;13、翻边结构;2、复合材料侧梁;3、复合材料立柱;4、复合材料套管;41、第一侧梁接口;42、立柱接口;43、栏杆接口;5、金属连接套筒;51、金属套筒;52、栏杆插销;6、金属侧梁连接件;61、第二侧梁接口;62、套筒接口;7、防滑条;8、耐磨条;

35.20、栏杆。

具体实施方式

36.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。

37.如图1-2所示,为本实用新型实施例提供的一种复合材料梯架10,包括复合材料底板1、复合材料侧梁2和复合材料立柱3。复合材料侧梁2设置于复合材料底板1的两侧,复合材料立柱3设置于复合材料侧梁2与复合材料底板1之间,用于连接复合材料底板1和复合材料侧梁2。复合材料立柱3上端与复合材料侧梁2之间通过复合材料套管4胶接连接,复合材料底板1与复合材料立柱3下端的连接处预埋有金属连接套筒5,复合材料立柱3下端与金属连接套筒5之间采用胶接加螺钉连接的方式连接,确保二者连接牢靠。

38.复合材料底板1在长度方向上,其中部采用夹芯结构,参见图3,夹芯结构包括芯材层12和铺覆于芯材层12上下表面的复合材料蒙皮层11;其两端采用纤维增强复合材料结构,且预埋有金嵌件,为包括踏板、滚轮在内的附件提供接口;中部芯材层12与端部纤维增强复合材料结构胶接后整体采用复合材料蒙皮层11包覆成型。具体的,芯材层12可采用泡沫等轻质材料,复合材料蒙皮层11可采用纤维增强复合材料,如碳纤维或玻璃纤维等。复合材料底板1在宽度方向上,其两侧设置对称的翻边结构13,翻边结构13自底板两侧向上延伸使复合材料底板1形成凹形结构;复合材料立柱3安装于翻边结构13上。本实用新型的复合材料底板1采用对称铺层结构,避免了固化后的翘曲风险;底板结构采用“凹”形结构,在保证刚度相当的前提下减轻了近20%的底板重量,并为金属套筒51的安装提供了合理的空间。

39.参见图4,复合材料套管4包括第一侧梁接口41和立柱接口42,第一侧梁接口41用于复合材料侧梁2穿过,立柱接口42位于第一侧梁接口41下方,用于复合材料立柱3上端插入。复合材料套管4还包括栏杆接口43,栏杆接口43位于第一侧梁接口41上方,用于与栏杆连接。复合材料套管4采用纤维增强复合材料,如碳纤维或玻璃纤维等。复合材料套管4与复

合材料侧梁2、复合材料立柱3及栏杆之间通过胶接的方式固定连接。

40.参见图5-7,金属连接套筒5包括金属套筒51和栏杆插销52,金属套筒51预埋于复合材料底板1内,复合材料立柱3下端插入金属套筒52内,通过胶接加螺钉连接的方式固定连接。栏杆20下端沿径向设有与栏杆插销52适配的插销孔,栏杆20下端依次穿过栏杆接口43、复合材料侧梁2和复合材料立柱3后插入金属套筒51内,然后旋转90

°

后通过栏杆插销52进行限位。

41.复合材料侧梁2整体呈梯形结构,其两端设有金属侧梁连接件6,参见图8,金属侧梁连接件6包括第二侧梁接口61和套筒接口62,复合材料侧梁2端部插入第二侧梁接口61内,套筒接口62位于第二侧梁接口61下方,复合材料底板1与复合材料侧梁2两端的连接处预埋有金属连接套筒5,套筒接口62与金属连接套筒5的金属套筒51之间焊接,确保与底板形成稳定的梯形自锁结构。复合材料侧梁2的高度为200~600mm,可按不同跨距的刚度要求进行设计。金属侧梁连接件6处也安装有栏杆20,栏杆20下端依次穿过金属侧梁连接件6、复合材料侧梁2后插入金属套筒51内,然后旋转90

°

后通过栏杆插销52进行限位。

42.进一步优化,复合材料底板1上表面沿宽度方向设置若干防滑条7,防滑条7与复合材料底板1一体成型。防滑条7可有效降低雨天人员行走过程中打滑的风险,并进一步提升复合材料底板1刚度。以两端的防滑条7为界,复合材料底板1两端局部为纤维增强复合材料结构。

43.进一步优化,如图9所示,复合材料底板1下表面沿长度方向设置若干耐磨条8,耐磨条8与复合材料底板1胶接。耐磨条8可防止在跳板布放过程中与甲板摩擦对底板造成磨损,进一步提高跳板的使用寿命。

44.进一步优化,复合材料侧梁2采用方管;复合材料立柱3采用圆管;材料均可采用纤维增强复合材料,如碳纤维或玻璃纤维等。方管和圆管均可通过拉挤工艺标准化生产,降低成本,并简化安装工作。

45.相应的,本发明还提出一种跳板,如图10-11所示,包括上述复合材料梯架10,还包括设置于复合材料梯架10的复合材料底板1两侧的栏杆20,栏杆20插入金属套筒51内,然后旋转90

°

后通过栏杆插销52进行限位。

46.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

47.上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1