从船舶的升沉运动补偿的载架卸载物体的制作方法

本发明涉及从船舶的升沉运动补偿的载架卸载物体。

背景技术:

1、在海上风力涡轮机的安装领域中,一种方法设想船舶用途既用于在陆上位置和海上位置之间运输风力涡轮机或其组件,又用于在海上位置安装风力涡轮机或其组件。因此,例如,船舶在陆上位置装载有通常水平存放在甲板上的单体桩柱,然后航行到海上风电场。在那里,船舶的起重机用于竖立单体桩柱和安装单体桩柱,例如进一步使用单体桩柱夹持器来准确地定位单体桩柱。在另一示例中,基座已经安装好,并且船舶装载有塔架、机舱和叶片或风力涡轮机。船舶航行到风电场,然后使用起重机将塔架安装在基座上,然后安装机舱,然后安装叶片。替选的安装过程也是已知的。

2、海上风力涡轮机安装领域中的另一种方法设想将专用安装船舶定位在海上位置,该安装船舶具有配置用于搬运风力涡轮机和/或其组件的起重机。然后使用补给船舶在陆上位置和海上位置之间穿梭,以供应风力涡轮机组件。例如,自升式或半潜式安装船舶位于海上位置。然后使用补给船舶,例如自推进驳船或拖曳驳船,例如用于供应单体桩柱或其它基座。

3、“补给船舶方法”的缺点是需要从补给船舶卸载风力涡轮机组件。此处,补给船舶通常是漂浮的,因此受到波浪引起的升沉运动的影响。另一方面,安装船舶上的起重机在自升式船舶中不受升沉运动的影响,或者在半潜式船舶中几乎不受升沉运动的影响。在这种方法中,相对运动与物体的较大重量相结合可能是成问题之事。例如,考虑到巨大的重量和尺寸,例如超过80米的长度、超过8米(例如高达12-13米)的直径和超过1500吨的重量,从补给船舶卸载处于水平方向的单体桩柱可能很困难。

4、已经提出了为补给船舶设置升沉运动补偿的载架的建议,该载架配置为在其上支撑待由起重机卸载的风力涡轮机组件。载架借助于升沉运动补偿支撑系统支撑在补给船舶的船体上。这些建议的示例在us10308327和ep2572976中提供。

技术实现思路

1、本发明旨在提供一种具有用于待卸载物体的升沉运动补偿的载架的改进的船舶。

2、本发明提供根据权利要求1所述的船舶和根据权利要求7所述的方法。

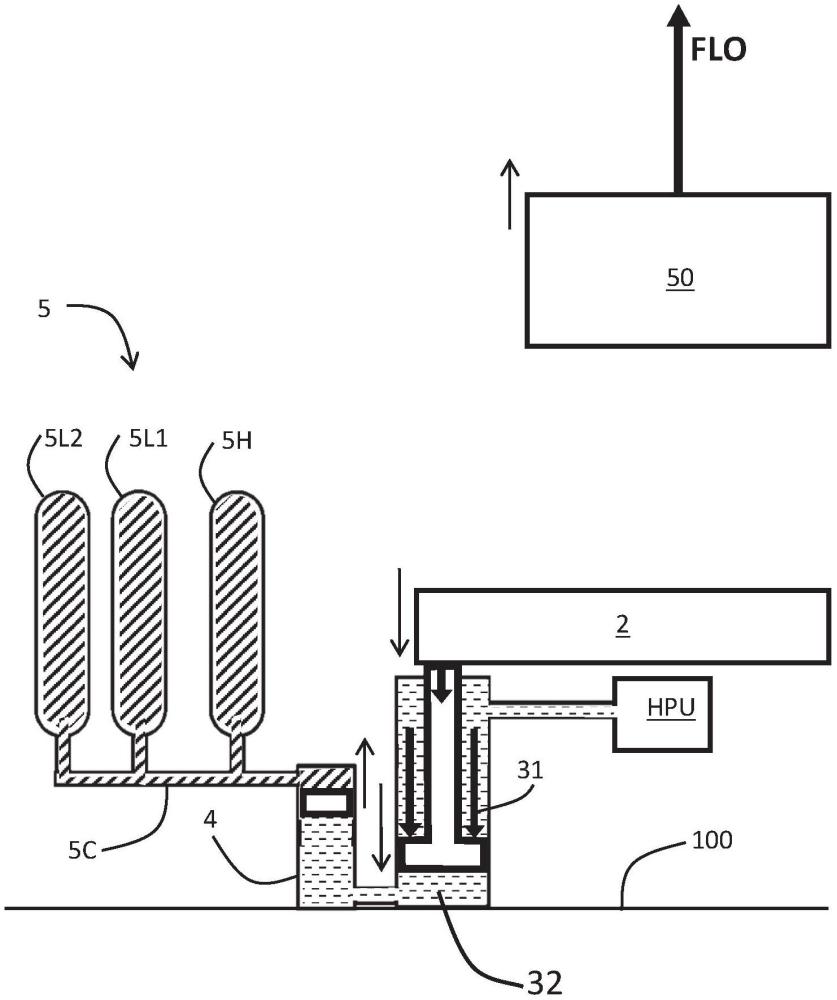

3、用于物体(例如,风力涡轮机组件)的载架借助于升沉运动补偿支撑系统支撑在船舶的船体上,所述系统包括:

4、-液压缸,其布置在船体和载架之间,所述液压缸具有缸体以及限定液压缸的杆侧腔室和活塞侧腔室的活塞和活塞杆组件,

5、-液压动力单元,其包括连接到杆侧腔室的液压泵,

6、-介质分离器,其具有液压侧腔室和气体侧腔室,所述液压侧腔室连接到液压缸的活塞侧腔室,

7、-压缩气罐组,所述压缩气罐组包括高压罐以及第一低压罐和第二低压罐,每个罐经由各自的气罐阀可以选择性地连接到介质分离器的气体侧腔室,其中高压罐填充有比低压罐压力更高的气体,

8、-控制器,其配置为至少控制液压动力单元和气罐阀。例如,控制器是计算机化的控制器。

9、在实际的实施方案中,载架由多个致动缸支撑,例如至少三个致动缸,例如四个致动缸。

10、在实施方案中,支撑一个载架的所有致动缸连接到共同的液压动力单元。在另一实施方案中,每个致动缸设置有其自己的液压动力单元。

11、在实施方案中,支撑一个载架的所有致动缸连接到共同的气罐组。在另一实施方案中,每个致动缸设置有其自己的介质分离器和其自己的气罐组。

12、在实施方案中,支撑一个载架的系统包括多个子系统,每个子系统包括一个或更多个致动缸、介质分离器、气罐组和液压动力单元。然后升沉补偿系统的各个子系统优选地由系统的共同控制器控制。例如,载架支撑在三个或四个子系统上,例如从上方看呈三角形或矩形布置。例如,当物体和载架的载荷的重心偏离致动缸的几何中心从而导致子系统上的载荷分布不均匀时,气罐组中的压力可以在子系统之间变化。

13、在实际的实施方案中,载架包括平台,物体待放置在该平台上。例如,平台由四个致动缸支撑,例如,矩形平台的每个角处的致动缸。

14、在实际的实施方案中,例如,对于较长的单体桩柱,船舶配备有协调地支撑一个物体的多个载架,例如,单体桩柱支撑在沿着单体桩柱的轴线间隔开的两个载架上。例如,为了搬运机舱,一个载架(例如,平台)可能就足够了。

15、在实际的实施方案中,载架是具有用于接收单体桩柱的托架的单体桩柱载架。

16、在实际的实施方案中,致动缸竖直地安装在船体和载架之间,例如缸体安装到船体并且活塞杆的端部安装到载架。

17、在实际的实施方案中,通过不同于升沉补偿系统的一个或更多个致动缸的引导组件相对于船体竖直地引导载架。

18、本发明的系统和方法设想了模式序列,该模式序列至少包括:

19、-初始全载荷支撑模式,

20、-第一部分载荷转移模式,

21、-第二部分载荷转移模式,

22、-全载荷转移模式。

23、在初始全载荷支撑模式下,高压罐连接到介质分离器的气体侧腔室,从而由此在活塞侧腔室中产生的液压压力支撑物体和载架的载荷,以提供被动升沉运动补偿。

24、在第一部分载荷转移模式下(在物体已经接合到卸载装置时选择所述模式),除了高压罐之外,第一低压罐也连接到介质分离器的气体侧腔室,以便物体的载荷的第一部分转移到卸载装置。例如,转移到卸载装置的载荷的第一部分对应于物体的40-60%之间的载荷。

25、在第二部分载荷转移模式下,除了高压罐和第一低压罐之外,第二低压罐也连接到介质分离器的气体侧腔室,以便除了物体的载荷的第一部分之外,物体的载荷的第二部分也转移到卸载装置,其中物体的载荷的剩余部分仍然支撑在载架上。例如,转移到卸载装置的载荷的第二部分对应于物体的20-40%之间的载荷。例如,载荷的剩余部分在物体的载荷的10-30%之间。

26、在全载荷转移模式下,在高压罐、第一低压罐和第二低压罐连接到介质分离器的气体侧腔室的情况下,液压动力单元运行以增加活塞侧腔室中的液压压力,以便物体的载荷的剩余部分转移到卸载装置。

27、本发明提出了以多个步骤将待从载架卸载到卸载装置(例如,卸载到安装在另一船舶或海上结构上的起重机)的物体的载荷逐步转移。本文有效地利用了气罐组和液压动力单元来实现模式序列。由于逐步转移,可以避免卸载装置的任何突然过载。

28、在实施方案中,控制器进一步配置为控制液压动力单元,从而在初始全载荷支撑模式下,通过在活塞侧腔室中产生恒定的液压压力来提供恒定的预拉伸载荷。在实际的实施方案中,相较于与载架组合的物体的载荷,预拉伸载荷可以相当小。当系统在被动升沉补偿模式下运行时,预拉伸可以用于避免活塞和活塞杆组件的过度延伸,例如,避免该组件到达可能导致致动缸中内部冲击的完全延伸的端部位置。液压动力单元可以包括蓄能器,该蓄能器设置在与预拉伸载荷相对应的压力下,以例如在系统提供载架的被动升沉补偿时吸收体积变化。

29、在实施方案中,控制器进一步配置为控制液压动力单元,以在第一部分载荷转移模式和第二部分载荷转移模式的每一模式下提供载架的主动升沉运动补偿。由于在这些模式中,物体的载荷已经部分地转移到卸载装置,提供载架的主动升沉运动补偿减少了卸载装置上的任何升沉引起的载荷变化。这反过来可以允许卸载装置本身不具有或具有有限的升沉运动补偿能力,例如,允许卸载装置的任何升沉运动补偿装置对这种变化具有相当慢的响应和/或允许具有有限范围的升沉补偿。

30、在实施方案中,所述控制器进一步配置为控制液压动力单元,以在全载荷转移模式下,在载架和接合到卸载装置的物体之间产生间隙。通过提供间隙,可以一起降低或避免卸载的物体和载架之间随后碰撞的风险。例如,控制器控制致动缸的活塞和活塞组件缩回超过对应于载荷完成向卸载装置的转移的位置。这可以是快速缩回,例如在下一波浪导致载架以可能导致碰撞的方式升高之前提供足够的间隙。例如,所述控制器连接到确定物体相对于船舶的船体和/或相对于载架的高度的一个或更多个位置传感器。传感器可以是任何合适的设计,例如包括一个或更多个相机、雷达、激光测距传感器等。

31、在实施方案中,所述控制器连接到确定船舶和/或载架的升沉运动的一个或更多个升沉运动传感器。例如,来自这些升沉运动传感器的信号用于本文所讨论的主动升沉运动。

32、如在引言中所讨论的,本发明在海上风力涡轮机领域中可能具有实际益处。例如,所述物体是以下之一:

33、-待安装在海床上的基座,例如单体桩柱或导管架基座,

34、-塔架,例如完整的塔架或塔架段,

35、-机舱,例如没有转子叶片的机舱或配备有一个或更多个转子叶片的机舱,例如具有兔耳配置的转子叶片的机舱,

36、-转子叶片,例如保持多个转子叶片的机架。

37、例如,所述卸载装置是安装在另一船舶上,例如半潜式船舶上或自升式船舶上的起重机,例如,所述起重机安装在自升式船舶的船体上,所述自升式船舶在从船舶卸载物体之前已经升高到海面上方。

38、本发明还涉及如本文描述的海洋升沉运动补偿的载架和相关的升沉运动补偿支撑系统,借助于该支撑系统将载架支撑在船舶的船体上,该载架配置为在其上支撑待由另一船舶或海上结构的卸载装置(例如起重机)卸载的物体。

39、本发明还涉及如本文描述的升沉运动补偿支撑系统,借助于该支撑系统将载架支撑在船舶的船体上,以及针对该目的的系统的使用。

40、本发明还涉及将一个或更多个风力涡轮机组件从陆上位置运输到海上风电场,其中使用如本文描述的船舶。例如,风力涡轮机组件是基座,例如单体桩柱基座或导管架基座,或者是塔架,或者是机舱,或者是风力涡轮机转子叶片,或者是配备有一个或更多个风力涡轮机转子叶片的机舱。

- 还没有人留言评论。精彩留言会获得点赞!