一种用于深海作业的椭球舱、舱体制造方法及舱体极限强度预测方法

本发明涉及深海探测、深海开发的辅助设备,具体是涉及一种用于深海作业的椭球舱、舱体制造方法及舱体极限强度预测方法。

背景技术:

1、随着深海科技的进步和开发,人们需要更具可靠性、更安全的深海装备,以满足在深海环境下进行科研、石油开采、海底资源开发等方面的需求。深海耐压舱是深海装备的重要组成部分,同时也是安全和可靠的关键。深海椭球舱在深海采矿装备或深潜装备的中继舱、载人舱、压载水舱以及电子舱等领域具有广泛的应用前景。

2、例如,深海椭球舱可作为申请号为202111443104.6(一种深海采矿海坐底式矿物提升系统)中的压载水舱;亦可作为申请号为202010051500.3(带有深海单高压料仓给料设备的深海矿石水力提升系统)中的高压料仓。这种特殊形状的舱体具有多方面的优势。首先,椭球形设计使得它们能够在高压力下保持结构完整性,并具备较大的内部容积。其独特的形状有助于均匀分布应力,增强舱体的整体强度和安全性。此外,椭球舱体提供了足够的空间,可以容纳设备、系统和人员,适用于海洋船舶和航空航天等各个行业的多种应用场景。深海椭球舱的多功能性和可靠性使其成为许多关键环境中首选的选择,无论是在强度要求高、空间优化重要的环境中都表现出色。

3、在结构设计方面,国际申请号为pct/yu2003/000022(ellipsoidal submarine),提出了一种椭球舱,并阐述了其在水下的工作状态。然而,对于此类椭球舱的加工制造,其舱体部分使用的钢板或轻质合金都是均匀厚度,这就导致了材料未得到充分利用,造成了极大的材料浪费。国际申请号为pct/us2016/020788(underwater vehicle design andcontrol methods),提出了一种椭球形水下航行器的设计与控制方法。其椭球舱使用的是均质厚度材料,使得此类椭球形水下航行器的材料成本昂贵,不利于实际工程应用。专利号为zl201510073803.4(一种深海仿生耐压壳体),提出了一种基于仿生的蛋形耐压壳,并根据等强度原理设计了厚度均匀变化的蛋形耐压壳。然而,此类蛋形耐压壳的均匀变厚设计目前只停留在理论阶段,其均匀变厚的现实加工难度非常大,制造成本高,且该专利并没有给出具体的加工方法。

4、在评估分析方面,专利号为zl201710233630.7(一种钛合金潜水器耐压球壳极限承载力估算方法)以及申请号为202011187570.8(一种双层柱形耐压壳极限承载能力数值的计算方法)公开了对壳体的评估,但两者的极限承载能力计算方法在耐压壳的成形过程中均未考虑材料硬化,导致理论和数值计算不精确。并且现有的耐压壳极限承载能力计算方法都是针对于均匀厚度的耐压壳。

5、综上所述,最终归纳存在如下三个问题:

6、1、传统椭球舱体的制造都是采用均匀厚度板材,并且制造椭球舱体的材料比较昂贵,这就导致材料未得到充分利用,使得制造成本大大提高。

7、2、目前已有均匀变厚设计方法被提出,但是此设计方法只停留在理论阶段,现有制造技术无法实现舱体的均匀变厚,现实加工难度非常大,制造成本极其昂贵。

8、3、现有的极限强度预测方法均未考虑实际加工制造过程中的材料硬化,所以导致理论和数值计算并不精确,且这些极限强度预测方法均是针对于均匀厚度的舱体。

技术实现思路

1、发明目的:针对以上问题,本发明提供一种节约材料、降低了加工难度和制造成本的一种用于深海作业的椭球舱、舱体制造方法。

2、本发明还提供一种提高预测精度和可靠性的舱体极限强度预测方法。

3、技术方案:为解决上述问题,本发明采用一种用于深海作业的椭球舱,包括舱体外壳和设置于舱体外壳两端的出入孔,所述舱体外壳沿轴向的中截面对称,位于中截面一侧的舱体外壳至少包括两个舱体外壳单元组,舱体外壳单元组包括若干沿椭球舱轴向切分的舱体外壳单元,所述每个舱体外壳单元组中的舱体外壳单元厚度相同,不同舱体外壳单元组中的舱体外壳单元厚度不同,且越靠近中截面的舱体外壳单元组中的舱体外壳单元厚度越厚,舱体外壳单元之间固定连接,且所有舱体单元外侧面光滑衔接形成流线型的椭圆弧面。

4、本发明还采用一种椭球舱的舱体制造方法,包括以下步骤:

5、(1)确定舱体外壳单元组个数、每个壳体外壳单元组中舱体外壳单元个数及厚度,将舱体外壳单元等效为圆台得到椭球舱预制体模型,并确定椭球舱预制体模型尺寸;

6、(2)将每个舱体外壳单元等效的圆台进行二维展开,得到对应的弧形板尺寸;

7、(3)根据得到的弧形板尺寸在对应板材上进行激光切割,得到弧形板;

8、(4)将得到的弧形板进行卷制,并在对接处进行焊接得到圆台型板;

9、(5)根据椭球舱预制体模型将得到的圆台型板依次焊接得到椭球舱预制体;

10、(6)椭球舱预制体两端出入孔焊接连接法兰;

11、(7)将两个刚性厚板通过环形卡箍分别固定在两个连接法兰上,封闭椭球舱预制体,其中一个刚性厚板开设注水孔;

12、(8)通过注水孔用进水管对椭球舱预制体进行注水加压,无模胀形得到椭球舱的舱体外壳。

13、进一步的,所述椭球舱预制体模型尺寸的确定包括外轮廓确定和壁厚确定;外轮廓确定公式为:

14、

15、

16、λ=b/a≥1.4

17、其中,fi(x)为椭球舱预制体模型的外轮廓,q(x)为椭球舱舱体外壳的外轮廓,(xi,yi)为椭球舱预制体模型中第i个圆台的底边边缘距离椭球舱预制体模型中心的位置,a为椭球舱短轴的一半,b为椭球舱长轴的一半,λ为轴长比;

18、壁厚t确定公式为:

19、

20、其中,p为椭球舱的内部压力,φ为当前壁厚所在椭球舱部位的曲率半径与椭球舱中轴线之间的夹角,σe为椭球舱的等效应力。

21、本发明还采用一种舱体外壳的舱体极限强度预测方法,包括以下步骤:

22、(1)建立椭球舱预制体和舱体外壳的几何模型,并确定舱体外壳的理想弹塑性材料参数;

23、(2)根据椭球舱预制体几何模型,依据椭球舱预制体无模胀形过程中的体积等效变换原则,计算舱体外壳的弹塑性硬化力学参数,从而得到舱体外壳的弹塑性硬化材料参数;

24、(3)建立舱体外壳的有限元模型,通过网格收敛性分析确定有限元模型所使用的精确网格数量;

25、(4)将舱体外壳的弹塑性硬化材料参数、截面参数、边界条件以及均布载荷输入有限元模型,采用牛顿迭代法进行非线性求解计算,得到舱体外壳的极限强度。

26、进一步的,所述步骤(2)中计算舱体外壳的弹塑性硬化力学参数的具体步骤为:

27、(2.1)根据体积等效变换原则,建立舱体外壳的材料硬化理论分析模型的基本假设;

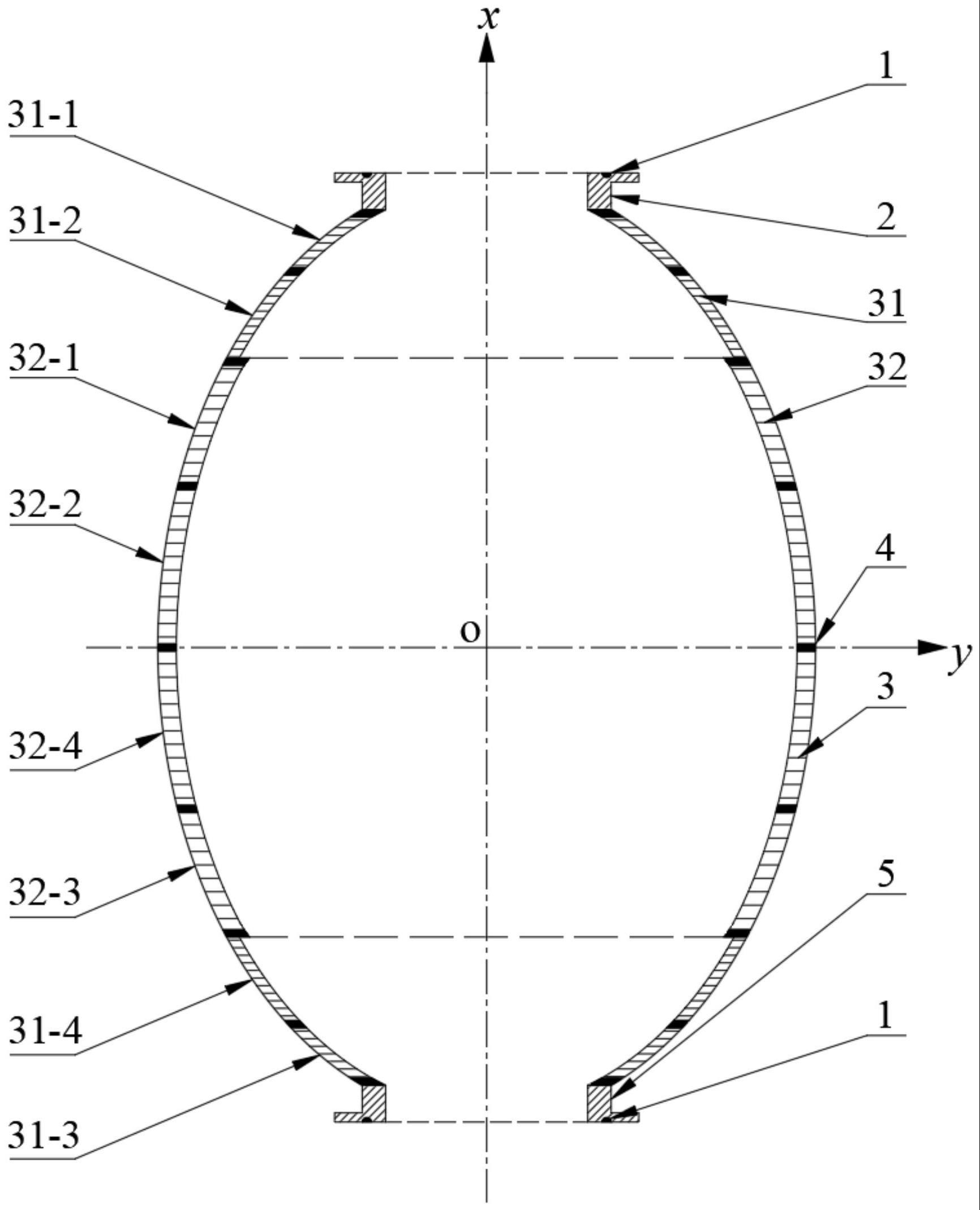

28、(2.2)根据基本假设计算每个圆台的斜边长;

29、(2.3)根据圆台的斜边长计算圆台的侧面积,同时计算圆台无模胀形后形成的舱体外壳单元的侧面积;

30、(2.4)根据圆台的壁厚、侧面积以及舱体外壳单元的侧面积,依据材料体积不变的基本假设原则,计算得到舱体外壳单元的平均壁厚;

31、(2.5)计算圆台的体积和舱体外壳单元的体积,根据圆台和舱体外壳单元的体积,分别计算圆台的等效半径和舱体外壳单元的等效半径;

32、(2.6)根据圆台和舱体外壳单元的壁厚计算舱体外壳单元的径向应变,根据圆台和舱体外壳单元的等效半径计算舱体外壳单元的周向应变;根据径向应变和周向应变计算得到经向应变;

33、(2.7)根据径向应变、周向应变、经向应变计算得到等效应变,根据等效应变εeq计算平均屈服应力σeq:

34、σeq=σy+kεeq

35、其中,σy为材料的屈服强度,k为强度系数。

36、进一步的,所述舱体外壳的材料硬化理论分析模型的基本假设包括:

37、(1.1)在无模胀形过程中,焊缝不会发生刚性位移;

38、(1.2)舱体外壳关于坐标轴对称,椭球舱预制体和施加的压力也关于坐标轴对称,所述坐标轴包括x轴、y轴,所述x轴沿舱体外壳中轴方向,所述y轴垂直于x轴,所述坐标轴所在坐标的原点位于舱体外壳中心点;

39、(1.3)材料体积在无模胀形过程中是恒定不变的,并且每个圆台的轴向高度在无模胀形前后不发生改变;

40、(1.4)舱体外壳壁厚等于无模胀形前后的标称厚度;

41、(1.5)无模胀形中材料是各向同性的、连续的、均匀的、弹塑性的,不受任何初始应力的影响;

42、(1.7)不存在径向应力;

43、(1.8)不会产生动态效应;

44、(1.9)刚性厚板不会变形。

45、有益效果:本发明相对于现有技术,其显著优点是:

46、1.通过设置阶梯变厚的椭球舱结构,使得材料分布更加合理。通过在舱体的不同部位调整壁厚,达到了节约材料成本的目的。这种结构设计显著提高了舱体的结构利用率,使得舱体更有效地承受外部压力。

47、2、阶梯变厚的椭球舱与均匀变厚的舱体结构相比,阶梯式的舱体厚度更便于加工,大大降低了加工难度和制造成本。

48、3、用于阶梯变厚椭球舱的极限强度预测方法。在舱体制造成形过程中充分考虑了材料硬化的影响。相比较于未考虑材料硬化的影响,此预测方法的计算精度至少提高了2倍,从而极大地降低了计算误差。且这一方法不仅适用于阶梯变厚椭球舱,还可推广到其他材料和形状的异形舱,为深海舱体的设计和强度预测提供了更精确的依据。

- 还没有人留言评论。精彩留言会获得点赞!