一种拉式全回转推进器及其控制系统与方法

本发明涉及船舶配件,具体为涉及一种拉式全回转船舶推进器及其控制系统与方法。

背景技术:

1、目前船舶的推进器大都是推式推进器,螺旋桨的桨叶位于推进器的立柱后方,螺旋桨前方的立柱会导致螺旋桨来流不均匀,推式推进器运行于不均匀的流场中,受到干扰较大,效率损失较大;运行过程中增加推进器空泡发生的概率;增加螺旋桨诱发的噪声、振动和驱动轴上的扭矩波动。

2、这些明显的现象直接影响着全回转推进器的整体性能,因此改变传统后置螺旋桨布置形式成为了一种发展方向。

3、申请号为202022679764.1实用新型专利一种船舶用破冰型拉式全回转推进器公开一种拉式全回转推进器,该船舶用破冰型拉式全回转推进器自上而下依次设置上齿轮箱组件、井箱组件、中间立轴组件和下齿轮箱组件,中间立轴组件用于上齿轮箱组件和下齿轮箱组件间动力传递,井箱组件与船体连接,上齿轮箱组件和下齿轮箱组件分别设置在井箱组件的上部和下部。该专利没有解决上齿轮箱组件、中间立轴组件和下齿轮箱组件润滑问题,容易造成上齿轮箱组件、中间立轴组件和下齿轮箱组件运转时摩擦力的增大,损耗大量动力,甚至因摩擦导致的零部件快速磨损和过热,造成推进器使用寿命短、运行费用高。该推进器采用四组所述回转驱动组件,回转驱动组件包括驱动电机、减速机以及回转齿圈,所述驱动电机通过所述减速机驱动所述回转齿圈转动,并带动下齿轮箱组件回转。通过四组回转驱动组件驱动下齿轮箱组件容易因为驱动电机不同步导致干涉现象的发生,造成下齿轮箱组件回转不畅甚至无法回转。

技术实现思路

1、本发明目的是:为了克服上述背景技术存在的问题和不足,提供一种拉式全回转船舶推进器及其控制系统与方法。

2、本发明采用前置式螺旋桨的结构型式,螺旋桨盘面处的伴流场相对均匀,螺旋桨运行于较均匀的流场中,能够有效地提高螺旋桨的推进效率,降低了空泡发生的概率,减少螺旋桨诱发的噪声、振动和驱动轴上的扭矩波动,有效地提升整个推进器的综合性能实现。

3、为达到上述目的,本发明是采用下述技术方案实现的:

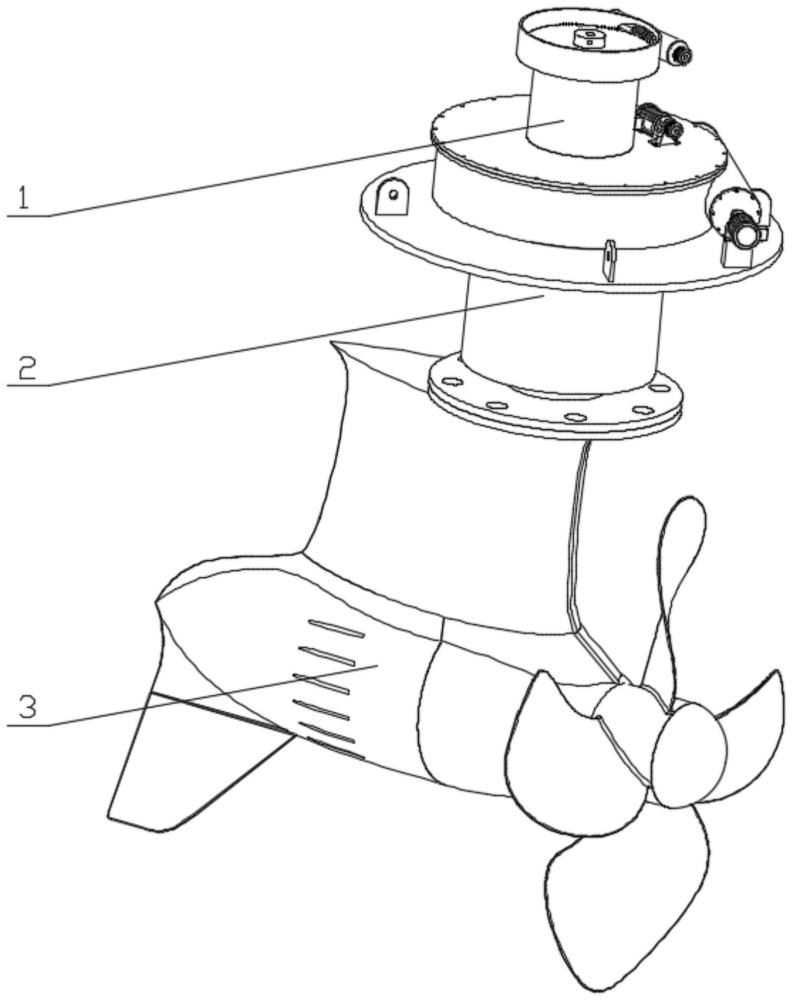

4、一种拉式全回转推进器,包括依次相连接的上部驱动部件1、中部联接部件2和下部推进器3,所述上部驱动部件1的一号法兰盘101与中部联接部件2的二号安装座204通过螺钉相连接,同时上部驱动部件1的上轴104的下端插入中部联接部件2的中内轴206的上端空腔中,下部推进器3的三号法兰盘303通过螺钉与中部联接部件2下端的二号法兰盘201相连接,同时齿轮轴305的上端插入中部联接部件2的中内轴206下端的空腔中;

5、所述上部驱动部件1包括一号法兰盘101、上轴安装座102、一号安装座103、上轴104、一号蜗轮105、一号蜗杆106、一号电机109;

6、所述一号安装座103为底部开设有中心通孔和环形一号承油槽103.1的圆盆型结构,所述一号承油槽103.1的一侧开设有一号回油孔103.2以及以切线为轴线的蜗杆安装筒103.3;

7、所述一号安装座103通过螺钉安装在上轴安装座102的顶面上,一号法兰盘101通过焊接安装在上轴安装座102的底面上,构成了上部驱动部件1的框架结构,上轴104通过一号圆锥滚子轴承112安装在上轴安装座102的中间内腔中,一号蜗轮105安装在上轴104的上端,一号蜗杆106通过圆锥滚子轴承安装在一号安装座103的蜗杆安装孔103.3中,一号蜗轮105与一号蜗杆106相啮合,一号电机109安装在一号法兰盘101的上表面,且位于一号蜗杆106的正下方,一号电机109输出轴与一号蜗杆106之间通过挠性传动相连接;所述上轴104中心设有上端不通的中心盲孔,所述上轴104上端设有和与盲孔相贯通的一号上出油孔104.1,所述上轴104下端设有和与盲孔相贯通的一号下出油孔104.2;所述上轴104下端的横截面为非圆形;

8、所述中部联接部件2包括二号法兰盘201、中外轴202、联接安装座203、二号安装座204、二号蜗轮205、中内轴206、二号蜗杆207、二号电机210;

9、所述二号安装座204为底部开设有中心通孔和环形承油槽,承油槽的一侧加工有一号回油孔204.1以及以切线为轴线的二号蜗杆207安装筒。

10、所述二号安装座204安装在联接安装座203的上端,中外轴202通过二号大圆锥滚子轴承209安装在联接安装座203的内腔中,中内轴206通过二号小圆锥滚子轴承211安装在中外轴202的内腔中,二号蜗轮205安装在中外轴202的上端,且位于二号安装座204内,二号法兰盘201通过螺钉安装在中外轴202的下端底面上,二号蜗杆207通过圆锥滚子轴承安装在二号安装座204的蜗杆安装筒中,二号蜗轮205与二号蜗杆207相啮合,二号电机210安装在联接安装座203上,且二号电机210输出轴与二号蜗杆207通过联轴器传动连接;所述的中内轴206上端设置有与上轴104的下端形状相匹配的非圆形孔,孔壁上开设有与中内轴206的非圆形孔相贯通的二号出油孔206.1,二号出油孔206.1的周向位置与所述上轴104下端的一号下出油孔104.2位置相对应,下端设有非圆形孔,中间段设有圆形中心通孔;

11、所述下部推进器3包括后导流帽301、下齿轮箱302、三号法兰盘303、齿轮轴305、螺旋桨307、桨轴309、锥齿轮310、四号轴承座311、轴用弹簧挡圈312、空间调节板313;所述三号法兰盘303安装在下齿轮箱302的顶面,齿轮轴305的下端为锥齿轮,齿轮轴305通过三号圆锥滚子轴承306安装在下齿轮箱302的竖直孔302.3中,后导流帽301的顶面与下齿轮箱302底面相配合,后导流帽301与下齿轮箱302的前导流帽302.2对接,下齿轮箱302的前导流帽302.2和后导流帽301形成了下部推进器3的支撑框架,桨轴309通过四号轴承座311、四号圆锥滚子轴承317、五号轴承座314、安装在下齿轮箱302的前导流帽302.2和后导流帽301构成的水平空间中,锥齿轮310安装在桨轴309上,且锥齿轮310与齿轮轴305下端的锥齿轮相啮合,螺旋桨307通过销钉308安装在桨轴309的右端;

12、所述的桨轴309上加工有左旋和右旋两种螺纹;

13、所述空间调节板313的中间孔上加工有左旋和右旋两种螺纹,桨轴309中端安装有轴用弹簧挡圈312,空间调节板313安装在桨轴309位于轴用弹簧挡圈312右段上,四号轴承座311、空间调节板313以及下齿轮箱302的下腔302.4形成的空间充满了润滑油。

14、进一步优选,所述一号电机109输出轴与一号蜗杆106之间的挠性传动为同步带传动或链传动,一号电机109的输出轴上安装有一号主动轮110,一号蜗杆106的一端安装有一号从动轮107,安装在一号电机109输出轴上的一号主动轮110和安装在一号蜗杆106一端的一号从动轮107通过挠性件传动联接,一号主动轮110和二号从动件是同步带轮或链轮,所述挠性件为同步带货链条。

15、进一步优选,上轴104上端的一号上出油孔104.1和下端的一号下出油孔104.2的数量均为4个,且周向均匀分布。

16、进一步优选,所述上部驱动部件1的上轴104的下端横截面为非圆形的形状为三角形、正方形、多边形或花键形。

17、进一步优选,与中内轴206上端的非圆形孔相贯通的二号出油孔206.1的数量为4个,且周向均匀分布。

18、进一步优选,所述的一种拉式全回转推进器,其特征在于,联接安装座203的上表面设置有若干个吊耳。

19、进一步优选,所述中部联接部件2的中内轴206的上端设置的非圆形孔的横截面形状与上轴104的下端横截面相匹配。

20、进一步优选,所述中部联接部件2的中内轴206的下端设置的非圆形孔的横截面形状为三角形、正方形、多边形,或花键形孔。

21、进一步优选,所述下部推进器3的齿轮轴305的上端断截面的形状与中内轴206的下端非圆形孔的形状相匹配。

22、进一步优选,所述下部推进器3的后导流帽301上加工有流线型尾鳍,尾鳍形状为“机翼型”。

23、进一步优选,所述下部推进器3还包括骨架密封315、桨轴密封座316,骨架密封315通过桨轴密封座316安装在桨轴309上,确保下齿轮箱302的下腔302.4的密封。

24、进一步优选,一号安装座103的一号承油槽103.1的一侧的一号回油孔103.2通过油管和二号安装座204承油槽相连通,二号安装座204承油槽一侧的二号回油孔204.1通过油管和四号轴承座311、空间调节板313以及下齿轮箱302的下腔302.4形成的空间相连通。

25、进一步优选,推进器安装在船体上,螺旋桨307采用前置布置,螺旋桨307位于立柱的前方,螺旋桨307在转动的过程,将水流往后推,水对螺旋桨的反作用力,螺旋桨307给船体提供拉力。

26、为达到上述目的,本发明是采用下述另一技术方案实现的:

27、一种拉式全回转推进器的控制系统,包括触摸屏、plc、变频器、一号扭矩传感器、二号扭矩传感器、一号编码器、二号编码器、一号继电器、二号继电器、报警装置、一号电机和二号电机;

28、所述plc由cpu模块、开关量输入输出模块、模拟量输入输出模块和高速计数模块构成;

29、所述触摸屏作为上位机,用于人机交互,所述plc作为下位机,用于底层控制,上位机触摸屏和下位机plc通过tcp/ip协议进行通讯,变频器与plc的开关量输入输出模块和模拟量输入输出模块电连接,plc的开关量输入输出模块控制变频器的启停,plc的模拟量输入输出模块控制变频器运行的输出频率,一号扭矩传感器和二号扭矩传感器与plc的模拟量输入输出模块电连接,一号扭矩传感器和二号扭矩传感器分别感知一号电机109和二号电机210的输出转矩,从而判断一号电机109和二号电机210的工作状况,一号编码器和二号编码器与plc的高速计数模块电连接,一号编码器和二号编码器分别感知一号电机109和二号电机210的角位移和角速度;报警装置为报警灯或蜂鸣器,报警装置与数字量输入输出模块电连接,当系统出现故障时,启动报警装置;变频器的三相电输出端与一号继电器、二号继电器的常开触点的输入端相连接,一号继电器、二号继电器的常开触点的输出端分别与一号电机109和二号电机210的强电输入端相连接,plc的开关量输入输出模块与一号继电器、二号继电器的线圈电连接,plc的开关量输入输出模块控制一号继电器、二号继电器的线圈的得电或失电。

30、为达到上述目的,本发明是采用下述第三个技术方案实现的:

31、一种拉式全回转推进器的控制系统的控制方法,包括:

32、1、plc控制开关量输入输出模块的输出,一号继电器的线圈得电,二号继电器的线圈失电,则一号继电器的常开触点闭合,二号继电器的常开触点断开,此时变频器控制着一号电机109的转动,一号电机109输出轴转动时,通过挠性传动机构和蜗轮蜗杆机构带动上轴104转动,上轴104的转动带动中内轴206转动,中内轴206的转动带动齿轮轴305转动,齿轮轴305转动再通过锥齿轮机构带动桨轴309的转动,桨轴309的转动带动螺旋桨307的转动,实现船舶的航行;

33、2、plc控制开关量输入输出模块的输出,一号继电器的线圈失电,二号继电器的线圈得电,则一号继电器的常开触点断开,二号继电器的常开触点闭合,此时变频器控制着二号电机210的转动;二号电机210输出轴转动时,通过蜗轮蜗杆机构带动中外轴202转动,中外轴202的转动带动下部推进器3转动,改变螺旋桨307相对于船舶的位置,实现船舶航向的改变;

34、3、船舶航行过程中,桨轴309转动,桨轴309的转动驱动空间调节板313沿着桨轴309左右往复移动,从而改变四号轴承座311、空间调节板313以及下齿轮箱302的下腔302.4形成的空间大小,使其中的润滑油流经齿轮轴305、中内轴206中间的通孔,经一号下出油孔104.2、二号出油孔206.1喷射到二号蜗轮205、二号蜗杆207上,实现对二号蜗轮205、二号蜗杆207的润滑和散热;同时润滑油流经齿轮轴305、中内轴206中间的通孔和上轴104中间的盲孔,经一号上出油孔104.1过喷射到一号蜗轮105和一号蜗杆106上,实现对一号蜗轮105和一号蜗杆106的润滑和散热;

35、4、对一号蜗轮105和一号蜗杆106润滑后的润滑油流入一号安装座103的一号承油槽103.1,再通过连接一号回油孔103.2与二号安装座204承油槽的油管流入中部联接部件2的二号安装座204的承油槽,对二号蜗轮205、二号蜗杆207润滑后的润滑油流入二号安装座204的承油槽中,再通过连接二号安装座204承油槽一侧的二号回油孔204.1和下齿轮箱302的下腔302.4的油管流入下部推进器齿轮箱302的下腔302.4中,实现润滑油的循环利用。

36、本发明的优点和有益效果:

37、1、采用前置式螺旋桨的结构型式,螺旋桨盘面处的伴流场相对均匀,螺旋桨运行于较均匀的流场中,有效提高了螺旋桨的推进效率,降低了空泡发生的概率,减少了螺旋桨诱发的噪声、振动和驱动轴上的扭矩波动,有效地提升整个推进器的综合性能;

38、2、下部推进器的后导流帽上加工流线型尾鳍,尾鳍形状为“机翼型”,尾鳍能够进一步提升拉式全回转推进器的舵效;

39、3、桨轴转动时,空间调节板沿着桨轴左右往复移动,从而改变四号轴承座、空间调节板以及下齿轮箱的下腔形成的空间大小,使其中的润滑油通过齿轮轴、中轴和上轴喷射到二号蜗轮、二号蜗杆、一号蜗轮和一号蜗杆上,实现对二号蜗轮、二号蜗杆、一号蜗轮和一号蜗杆的润滑,有效解决了因传动部件跨度大,而导致的润滑困难的问题;

40、4、中部联接部件的中外轴通过二号大圆锥滚子轴承安装在联接安装座中,中内轴通过二号小圆锥滚子轴承安装在中外轴中,中内轴带动转动齿轮轴转动,实现船舶航行,中外轴带动下部推进器转动,实现船舶航向的改变,这种采用“轴套轴”结构,简化了机械结构,使得推进器的结构更加紧凑,降低了制造成本,同时减小航向时的阻力;

41、5、该推进器采用喷油润滑方式对零部件进行润滑,提高了润滑效果,并起到散热的效果,大大减少了零部件的磨损,延长了推进器的使用年限;

42、6、控制系统通过控制一号继电器的线圈得电、失电,二号继电器的线圈得电、失电,实现了一台变频器对两台电机的控制,相对于传统的每台电机使用一只变频器分别进行控制,降低了控制系统的硬件成本。

- 还没有人留言评论。精彩留言会获得点赞!