一种改进型气腔结构的制作方法

本发明涉及空气润滑减阻领域,更具体地说,涉及一种改进型气腔结构。

背景技术:

1、空气润滑减阻技术是一种行之有效的创新型节能技术,对降低船舶能源消耗、降低船舶碳排放等贡献显著。空气润滑减阻系统由供气系统、喷气系统和控制系统组成。气腔是喷气系统的重要组成部分,常规方案的气腔采用半圆形剖面,一般是由钢管对称切割成两半制成,直接焊接在船底外板,形成气腔。

2、传统的气腔结构,由于气腔的直径只有约150mm,而长度在船舶半宽范围内就超过20m,形成一个狭小的空间,建造过程中无法对气腔内部的狭小空间进行涂装保护,即使提前做好涂装,组合过程中的焊接也会破坏预涂的油漆。船舶进港、低速航行等工况下空气润滑减阻系统不运行时,海水会进入到气腔内部,海水直接接触无涂装保护的船体结构,会导致该区域的船体结构的快速腐蚀。目前常用的解决方案有两种:一是采用耐海水腐蚀的1%铬钢材料,加工气腔、供气管路及附连区域的船体外板;二是船体外板采用更厚的普通船用钢板,预留腐蚀余量。两种方法都会造成空气润滑减阻系统应用成本的增加;同时增加了较多的焊缝,增大了焊接和探伤的工作量。

3、另一方面,由于气腔底部外板开有若干喷气孔,海水浸泡过程中海生物会通过喷气孔进行到气腔内部,并在此附着、生长和繁衍,气腔空间密闭无法清理和维护,久而久之造成气腔堵塞,影响空气润滑减阻系统的节能效果。

4、因此,如何解决气腔内部狭小空间的涂装防腐和维护难题,是降低空气润滑减阻系统应用成本和保证节能效果的前提。

技术实现思路

1、本发明针对上述问题,提出一种改进型气腔结构,解决气腔内部狭小空间的涂装和维护难题,进一步降低气腔及整个空气润滑减阻系统的成本,提高空气润滑减阻系统应用的可行性和经济性。

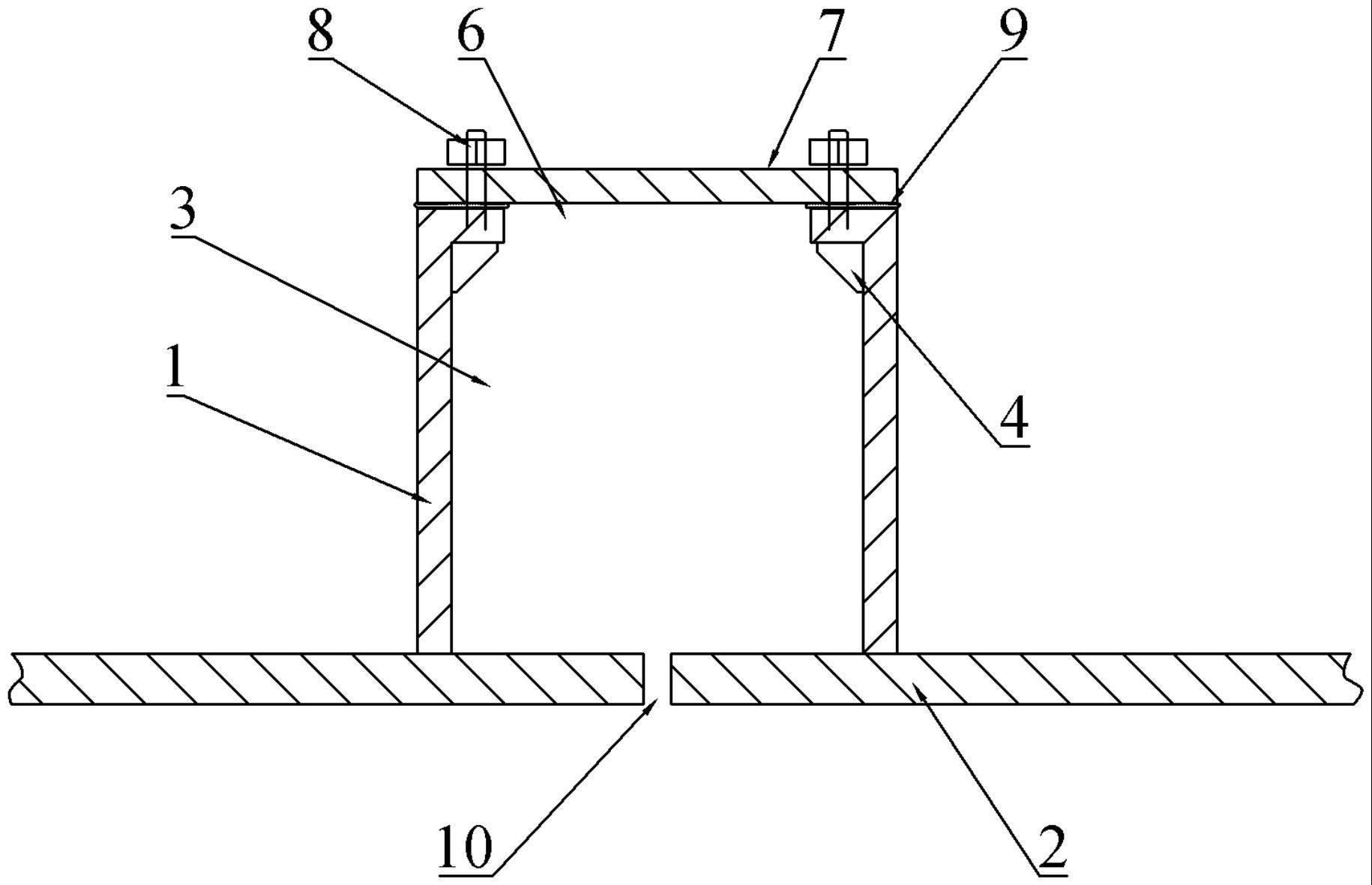

2、为了达到上述目的,本发明提供了一种改进型气腔结构,包括安装在船底外板上的管状结构,管状结构与船底外板围成的空间构成气腔,船底外板上设有若干个喷气孔,喷气孔设置在气腔底部。

3、管状结构的上表面为平面,管状结构的上表面设有若干个气孔,气孔与供气支管连接,管状结构的上表面设有若干个间隔设置的检修窗口。

4、检修窗口为形状是矩形的开口,气腔通过检修窗口与外界连通,检修窗口上设有检修盖板,检修窗口的开口边缘向内延伸形成凸起结构,凸起结构的上表面设有若干个螺孔,检修盖板的边缘处设有与螺孔位置相对应的通孔,检修盖板与凸起结构连接处设有密封垫片。

5、检修盖板为可拆卸结构,检修盖板通过螺栓螺接在检修窗口边缘处的凸起结构上。

6、上述改进型气腔结构,优选方式下,管状结构的纵截面为矩形。

7、上述改进型气腔结构,优选方式下,管状结构的纵截面为梯形。

8、上述改进型气腔结构,优选方式下,凸起结构下表面设置若干个增加结构强度的肘板,肘板为直角三角形结构。

9、上述改进型气腔结构,优选方式下,肘板的一条直角边与凸起结构的下表面连接,肘板的另一条直角边与气腔侧表面连接。

10、上述改进型气腔结构,优选方式下,每个检修窗口边缘距离范围为1.5m-2m。

11、上述改进型气腔结构,优选方式下,气腔的最大宽度为150mm。

12、本发明的优点在于,不需要通过价格昂贵的自动机器人等工具,解决了气腔狭小空间无法涂装和后期清理维护的难题。采用本发明的改进气腔形式,气腔及附连船体结构不需要采用1%铬钢等特殊材料,也不需要加厚腐蚀余量,因此可以显著降低制造成本,提高空气润滑减阻系统应用的经济性。气腔主体结构可以通过焊接或者压弯的形式加工,保证了工程应用的便利性和可行性。间隔设置的检修窗口,可以根据需要,灵活的打开和关闭需求位置上的检修窗口,而不是把整个气腔的上表面全部拆卸,保证了后期使用过程中检查、清理和维修的便利性,可明显降低后期保养、维修的工作量。

技术特征:

1.一种改进型气腔结构,其特征在于,包括安装在船底外板(2)上的管状结构(1),所述管状结构(1)与船底外板(2)围成的空间构成气腔(3),所述船底外板(2)上设有若干个喷气孔(10),所述喷气孔(10)设置在所述气腔(3)底部;

2.根据权利要求1所述改进型气腔结构,其特征在于,所述管状结构(1)的纵截面为矩形。

3.根据权利要求1所述改进型气腔结构,其特征在于,所述管状结构(1)的纵截面为梯形。

4.根据权利要求1所述改进型气腔结构,其特征在于,所述凸起结构下表面设置若干个增加结构强度的肘板(4),所述肘板(4)为直角三角形结构。

5.根据权利要求4所述改进型气腔结构,其特征在于,所述肘板(4)的一条直角边与凸起结构的下表面连接,所述肘板(4)的另一条直角边与气腔(3)侧表面连接。

6.根据权利要求1所述改进型气腔结构,其特征在于,每个所述检修窗口(6)边缘距离范围为1.5m-2m。

7.根据权利要求1所述改进型气腔结构,其特征在于,所述气腔(3)的最大宽度为150mm。

技术总结

本发明公开了一种改进型气腔结构,包括安装在船底外板上的管状结构,管状结构与船底外板围成的空间构成气腔,船底外板上设有若干个喷气孔,喷气孔设置在气腔底部,管状结构的上表面为平面,管状结构的上表面设有若干个气孔,气孔与供气直管连接,气腔的上表面设有检修窗口,检修窗口上设有检修盖板,检修盖板螺接在检修窗口上,检修盖板与凸起结构连接处设有密封垫片。本发明解决了气腔狭小空间无法涂装和后期清理维护的难题。气腔主体结构可以通过焊接或者压弯的形式加工,保证了工程应用的便利性和可行性。间隔设置的检修窗口,还保证了后期使用过程中检查、清理和维修的便利性,可明显降低后期保养、维修的工作量。

技术研发人员:牟宗宝,刘迪,吴建移,李嘉换,许环运,李吉明,秦明达,马珊,张航,彭贵胜,孙晓楠,耿思奇,赵晓玲

受保护的技术使用者:大连船舶重工集团有限公司

技术研发日:20230705

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!