一种基于仿生可控吸附的空间目标吸附抓持装置的制作方法

[0001]

本发明属于机器人领域,具体涉及一种基于仿生可控吸附的空间目标吸附抓持装置。

背景技术:

[0002]

空间目标抓持装置在空间在轨任务中扮演着重要的角色。当前绝大多数空间目标抓持装置是基于形封闭/力封闭原理进行作用的,其通常是针对特定目标乃至特定目标接口而设计的,而且要求抓持装置具有与待抓持目标或者其局部接口相当乃至更大的尺寸,这不仅增加了航天器的额外负载,而且还显著降低了抓持装置的目标适应性及多任务兼容性。随着未来空间目标的日趋多样化以及空间任务的日趋多样化,未来的空间任务将更青睐于通用性更强的抓持装置,当前的抓持装置显然是满足不了这一要求的。

[0003]

受壁虎脚掌吸附的启发,基于范德华力的界面吸附机制不易受界面材质及表面环境的影响,其在面向空间目标的抓持任务中具有极大潜力。然而,当前并没有一款基于范德华力界面吸附机制的抓持装置能够集吸附功能、传感检测、对正位姿测量与纠正于一体,这极大制约了该类型的抓持装置在面向空间目标抓持任务中的可靠应用。

技术实现要素:

[0004]

本发明的目的是提供一种面向空间目标吸附抓持的基于仿生可控吸附的高集成化通用型空间目标吸附抓持装置,以解决现有的空间目标抓持装置缺乏多目标适应性及多任务兼容性的问题,从而为降低空间载荷发射成本,实现一发多用,提高航天器利用效率奠定基础。

[0005]

本发明为解决上述技术问题采取的技术方案是:

[0006]

一种基于仿生可控吸附的空间目标吸附抓持装置,包括壳体支撑组件、机械臂连接件,至少一个载荷均分模块和至少一个吸附模块,所述机械臂连接件设置在壳体支撑组件的上端面上,所有吸附模块均设置在壳体支撑组件的下端面上,所有载荷均分模块均设置在壳体支撑组件的内部,所述吸附模块与载荷均分模块的数量相等且一一对应设置,每个所述吸附模块均包括若干个吸附单元,与每个吸附模块对应的载荷均分模块与若干个吸附单元连接实现若干个吸附单元吸附载荷的均分。

[0007]

进一步的,每个所述吸附单元均包含固定基座、驱动腱绳、两个仿生可控吸附组件和两个预紧弹簧,所述两个仿生可控吸附组件同轴滑动设置在固定基座上,所述两个仿生可控吸附组件的相对侧面通过驱动腱绳连接,所述两个仿生可控吸附组件相对侧的相背侧面分别通过预紧弹簧与固定基座的两端连接,所述驱动腱绳的中部穿过固定基座与对应的载荷均分模块连接,所述固定基座固定在壳体支撑组件的下端面上。

[0008]

进一步的,所述仿生可控吸附组件包括滑块、中间连接件、缓冲泡沫层、磁铁片、铁片、安装定位框和衬底,所述滑块与固定基座滑动连接,所述滑块、中间连接件、缓冲泡沫层和磁铁片从上至下依次固定连接,所述铁片固定在安装定位框的内部,所述铁片与磁铁片

磁性连接,所述衬底固定在安装定位框的下表面,所述衬底的底面设置有仿生可控吸附面。

[0009]

进一步的,所述载荷均分模块包括滑轮差分系统和差分系统驱动模块,所述滑轮差分系统包括动力输入端和若干个动力输出端,所述动力输入端与差分系统驱动模块连接,所述若干个动力输出端分别与若干个吸附单元一一对应相连接。

[0010]

进一步的,所述滑轮差分系统还包括固定板-和闭环腱绳,所述固定板-固定在壳体支撑组件的内部,所述动力输入端包括浮动滑轮组件-、导向滑轮组件-和传动腱绳-、每个动力输出端均包括浮动滑轮组件-、导向滑轮组件-和传动腱绳-,所述导向滑轮组件-和导向滑轮组件-均固定在固定板-上,所述传动腱绳-的一端与差分系统驱动模块连接,另一端绕过导向滑轮组件-与浮动滑轮组件-固定连接,所述传动腱绳-的一端与对应的吸附模块中一个吸附单元连接,另一端绕过导向滑轮组件-与浮动滑轮组件-固定连接,所述浮动滑轮组件-和浮动滑轮组件-的两端均分别设置有固定滑轮组件,所述闭环腱绳按顺时针或逆时针顺序缠绕固定滑轮组件、浮动滑轮组件-和浮动滑轮组件-的滑轮构成无交错的闭环。

[0011]

进一步的,所述差分系统驱动模块包括固定板-、直线驱动电机和电机输出力测量模块,所述固定板-固定在壳体支撑组件的内部,所述直线驱动电机滑动设置在固定板-上,所述电机输出力测量模块固定在固定板-上并与直线驱动电机连接,所述直线驱动电机与动力输入端连接。

[0012]

进一步的,所述吸附抓持装置还包括若干个接触压力传感单元,所述若干个接触压力传感单元均布设置在壳体支撑组件下端面的各个周边。

[0013]

进一步的,所述吸附抓持装置还包括若干个非接触位移传感模块,所述若干个非接触位移传感模块均布设置在壳体支撑组件的各个外侧面。

[0014]

进一步的,所述吸附抓持装置还包括对正位姿调节模块,所述对正位姿调节模块包括固定板-、万向节、万向节支撑柱、调节腱绳和若干个腱绳驱动模块,所述若干个腱绳驱动模块均布设置在壳体支撑组件内部上端面的各个周边,所述万向节固定在壳体支撑组件内部上端面的中部,所述万向节支撑柱的一端与万向节连接,另一端与固定板-连接,所述若干个腱绳驱动模块通过调节腱绳与固定板-的各个周边连接,所述固定板-与载荷均分模块连接。

[0015]

进一步的,所述腱绳驱动模块包括电机驱动模块、腱绳缠绕辊、导引丝杠、导引滑块、导引轴、同步带轮传动系和固定座,所述腱绳缠绕辊、导引丝杠和导引轴相互平行且均设置在固定座上,所述固定座固定在壳体支撑组件1内部上端面上,所述电机驱动模块与同步带轮传动系连接,所述腱绳缠绕辊和导引丝杠通过同步带轮传动系进行同步转动,所述导引滑块螺纹连接在导引丝杠上,所述导引滑块沿导引轴进行轴向运动,所述导引滑块的上方设置有腱绳导引轮,所述固定座上设置有腱绳张力传感器、腱绳长度测量轮和编码器,所述腱绳长度测量轮与编码器的输入轴连接,所述调节腱绳缠绕在腱绳缠绕辊上,其自由端依次绕过腱绳导引轮、腱绳张力传感器、腱绳长度测量轮与设置在壳体支撑组件内部上端面周边中部的腱绳导引端子并与固定板-连接。

[0016]

相比于现有技术,本发明具有如下优点:

[0017]

1、本发明基于仿生可控吸附实现对目标平面的吸附抓持,不会对目标平面产生大的扰动乃至损伤。

[0018]

2、本发明基于范德华力的界面吸附机制显著提高了吸附抓持装置的多目标适应性和多任务兼容性。

[0019]

3、本发明基于范德华力的界面吸附机制属于无源吸附,在吸附保持阶段不需要消耗额外的能量,能够节省珍贵的太空能源。

[0020]

4、本发明涉及的仿生可控吸附组件是一个模块化的基本单元,可独立更换底层仿生可控吸附单元,从而方便维护。

[0021]

5、本发明使用的载荷均分模块能够确保对爪型吸附单元在协同工作的同时尽可能均匀承担载荷,从而有效避免因单个吸附单元的失效造成整个吸附抓持装置的失效。

[0022]

6、本发明涉及的对正位姿调节层的设计兼具对正位姿调节的同时还兼具过载保护功能。

[0023]

7、本发明集吸附功能、传感检测、对正位姿测量与调节于一体,集成度高,具有手动抓持和自动抓持两种工作模式,能适应不同的应用场景,并可持续多次使用。

附图说明

[0024]

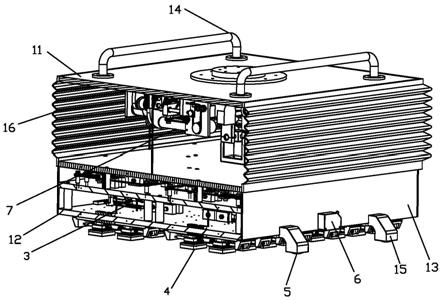

图1为本发明的立体结构示意图;

[0025]

图2为本发明具有剖视截面的立体结构示意图;

[0026]

图3为本发明的对正位姿调节层结构示意图;

[0027]

图4为对正位姿调节层的腱绳驱动模块的结构示意图;

[0028]

图5为本发明的载荷均分层的结构示意图;

[0029]

图6为载荷均分层的载荷均分模块的结构示意图;

[0030]

图7为载荷均分模块的差分系统驱动模块的结构示意图;

[0031]

图8为本发明的吸附层的结构示意图;

[0032]

图9为吸附层的吸附模块的结构示意图;

[0033]

图10为吸附模块的对爪型吸附单元的结构示意图;

[0034]

图11为对爪型吸附单元的吸附组件的结构示意图;

[0035]

图12为独立的吸附功能作用单元的结构示意图;

[0036]

图中,0、目标平面,1、壳体支撑组件,2、机械臂连接件,3、载荷均分模块,4、吸附模块,5、接触压力传感单元,6、非接触位移传感模块,7、对正位姿调节模块,11、上端面板,12、下端面板,13、载荷均分层外壳,14、手柄,15、支撑腿,16、对正位姿调节层外壳,31、滑轮差分系统,32、差分系统驱动模块,41、吸附单元,71、固定板-,72、万向节,73、万向节支撑柱,74、调节腱绳,75、腱绳驱动模块,311、动力输入端,312、动力输出端,313、固定板-,314、闭环腱绳,315、固定滑轮组件,321、固定板-,322、直线驱动电机,323、电机输出力测量模块,324、电机固定架,325、电机支撑滑块,326、固定导轨,327、导向滑轮组件-,328、球关节,329、支撑柱,411、固定基座,412、驱动腱绳,413、仿生可控吸附组件,414、预紧弹簧,415、线性导轨,416、固定件,417、腱绳导引件,751、电机驱动模块,752、腱绳缠绕辊,753、导引丝杠,754、导引滑块,755、导引轴,756、同步带轮传动系,757、固定座,758、腱绳导引轮,759、腱绳张力传感器,760、腱绳长度测量轮,761、编码器,762、腱绳导引端子,763、弹性联轴器,764、导向滑轮组件-,765、导向滑轮组件

ⅴ

,3111、浮动滑轮组件-,3112、导向滑轮组件-,3113、传动腱绳-,3121、浮动滑轮组件-,3122、导向滑轮组件-,3123、传动腱绳-,4131、

滑块,4132、中间连接件,4133、缓冲泡沫层,4134、磁铁片,4135、铁片,4136、安装定位框,4137、衬底。

具体实施方式

[0037]

下面结合附图1-12和具体实施方式对本发明的技术方案作更为详细的描述,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换(如改变吸附模块乃至对爪型吸附单元的阵列模式),而不脱离本发明技术方案的范围,均应涵盖在本发明的保护范围中。

[0038]

具体实施方式一

[0039]

一种基于仿生可控吸附的空间目标吸附抓持装置,包括壳体支撑组件1、机械臂连接件2,至少一个载荷均分模块3和至少一个吸附模块4,所述机械臂连接件2设置在壳体支撑组件1的上端面上,所述机械臂连接件2与机械臂末端六维力矩传感器进行固定连接,所有吸附模块4均设置在壳体支撑组件1的下端面上,所有载荷均分模块3均设置在壳体支撑组件1的内部,所述吸附模块4与载荷均分模块3的数量相等且一一对应设置,每个所述吸附模块4均包括若干个吸附单元41,与每个吸附模块4对应的载荷均分模块3与若干个吸附单元41连接实现若干个吸附单元41吸附载荷的均分。

[0040]

优选的,所述壳体支撑组件1包括上端面板11、下端面板12、载荷均分层外壳13、手柄14和若干个支撑腿15,所述载荷均分层外壳13设置在上端面板11和下端面板12之间,所述手柄14和机械臂连接件2均设置在上端面板11上,所述载荷均分模块3设置在载荷均分层外壳13的内部,所述若干个支撑腿15设置在下端面板12的侧面,所述吸附模块4设置在下端面板12上,所述若干个支撑腿15的下表面与吸附模块4的下表面在同一高度上,优选的,所述上端面板11和下端面板12均为四边形,所述支撑腿15有八个,所述支撑腿15以两两成对的方式对称布置在下端面板12的四个侧面。

[0041]

优选的,所述吸附模块4和载荷均分模块3的数量均为若干个,按阵列的形式排布。更优选的,所述吸附模块4和载荷均分模块3的数量均为四个,按2

×

2方形阵列的形式排布。

[0042]

优选的,每个吸附模块4的若干个吸附单元41按阵列的方式排布,优选方形阵列或圆周径向阵列。更优选的,所述吸附单元41为对爪型吸附单元,数量为4个,按4

×

1阵列的方式排布。

[0043]

具体实施方式二

[0044]

此具体实施方式是对具体实施方式一的进一步限定,每个所述吸附单元41均包含固定基座411、驱动腱绳412、两个仿生可控吸附组件413和两个预紧弹簧414,所述两个仿生可控吸附组件413通过线性导轨415同轴滑动设置在固定基座411上,所述两个仿生可控吸附组件413的相对侧面通过驱动腱绳412连接,所述两个仿生可控吸附组件413相对侧的相背侧面分别通过预紧弹簧414与固定在固定基座411两端的固定件416连接,所述驱动腱绳412的中部通过固定在固定基座411中部的腱绳导引件417穿过固定基座411与对应的载荷均分模块3连接,所述固定基座411固定在壳体支撑组件1的下端面板12上。

[0045]

进一步的,所述仿生可控吸附组件413包括滑块4131、中间连接件4132、缓冲泡沫层4133、磁铁片4134、铁片4135、安装定位框4136和衬底4137,所述滑块4131滑动连接在固定基座411上的线性导轨415上,所述滑块4131、中间连接件4132、缓冲泡沫层4133和磁铁片

4134从上至下依次固定连接,所述铁片4135通过化学交联剂固定在安装定位框4136的内部,所述铁片4135与磁铁片4134磁性连接,所述安装定位框4136用于磁铁片4134和铁片4135的吸附定位,磁铁片4134和铁片4135的吸附作用使得仿生可控吸附表面为可拆卸连接件,所述衬底4137通过化学交联剂固定在安装定位框4136的下表面,所述衬底4137的底面设置有仿生可控吸附面,所述仿生可控吸附表面为具有微尺度的连续楔形微结构阵列。

[0046]

具体实施方式三

[0047]

此具体实施方式是对具体实施方式一的进一步限定,所述载荷均分模块3包括滑轮差分系统31和差分系统驱动模块32,所述滑轮差分系统31包括动力输入端311和若干个动力输出端312,所述动力输入端311与差分系统驱动模块32连接,所述若干个动力输出端312分别与若干个吸附单元41一一对应相连接。

[0048]

优选的,所述动力输出端312以动力输入端311为中心对称布置于动力输入端311的两侧,更优选的,所述动力输出端312为四个,两两对称布置于动力输入端311的两侧,其中,两个相互对称的动力输出端312与另外两个相互对称的动力输出端312的动力输出方向相反,四个动力输出端312分别与其对应的吸附模块4的四个吸附单元41连接。

[0049]

所述滑轮差分系统31还包括固定板-313和闭环腱绳314,所述固定板-313固定在壳体支撑组件1的内部载荷均分层外壳13上,所述动力输入端311包括浮动滑轮组件-3111、导向滑轮组件-3112和传动腱绳-3113,每个动力输出端312均包括浮动滑轮组件-3121、导向滑轮组件-3122和传动腱绳-3123,所述导向滑轮组件-3112和导向滑轮组件-3122均固定在固定板-313上,所述传动腱绳-3113的一端与差分系统驱动模块32连接,另一端绕过导向滑轮组件-3112与浮动滑轮组件-3111固定连接,所述传动腱绳-3123的一端与对应的吸附模块4中一个吸附单元41连接,另一端绕过导向滑轮组件-3122与浮动滑轮组件-3121固定连接,所述浮动滑轮组件-3111和浮动滑轮组件-3121的两端均分别设置有固定滑轮组件315,所述固定滑轮组件315固定在固定板-313上,所述闭环腱绳314按顺时针或逆时针顺序缠绕固定滑轮组件315、浮动滑轮组件-3111和浮动滑轮组件-3121的滑轮构成无交错的闭环。所述浮动滑轮组件-3111和浮动滑轮组件-3121通过滑轮传导闭环腱绳314的差分运动;所述导向轮组件-3112和导向滑轮组件-3122分别通过滑轮改变传动腱绳-3113和传动腱绳-3123的动力传输方向。

[0050]

所述差分系统驱动模块32包括固定板-321、直线驱动电机322、电机输出力测量模块323、电机固定架324、电机支撑滑块325、固定导轨326和导向滑轮组件-327,所述固定板-321固定在壳体支撑组件1的内部载荷均分层外壳13上,所述直线驱动电机322通过电机固定架324固定于电机支撑滑块325上,所述电机支撑滑块325滑动设置在固定于固定板-321上的固定导轨326上,所述电机输出力测量模块323跨过固定导轨326固定在固定板-321上并通过直线驱动电机322尾部的球关节328与直线驱动电机322连接,所述固定导轨326与动力输入端311传动腱绳-3113的传动方向平行设置,所述动力输入端311的传动腱绳-3113穿过固定板-313并绕过固定在固定板-321上的导向滑轮组件-327与直线驱动电机322连接,所述导向滑轮组件-327的中心平面与直线驱动电机322的输出轴所在中心平面对正。

[0051]

优选的,所述固定板-321位于固定板-313的下方,所述固定板-321即为壳体支撑组件1的下端面板12,所述固定板-313和固定板-321通过若干个支撑柱329连接。

[0052]

具体实施方式四

[0053]

此具体实施方式是对具体实施方式一的进一步限定,所述吸附抓持装置还包括位姿传感模块,所述位姿传感模块包括若干个接触压力传感单元5,所述若干个接触压力传感单元5均布设置在壳体支撑组件1下端面的各个周边。优选的,所述接触压力传感单元5和支撑腿15的数量相同,每个支撑腿15的下表面安装有一个接触压力传感单元5。

[0054]

具体实施方式五

[0055]

此具体实施方式是对具体实施方式一的进一步限定,所述吸附抓持装置的位姿传感模块还包括若干个非接触位移传感模块6,所述若干个非接触位移传感模块6均布设置在壳体支撑组件1的各个外侧面。进一步的,所述非接触位移传感模块6的数量为四个,按十字对称的方式分别固定于壳体支撑组件1下端面板12的四个侧面;所有非接触位移传感模块6处于同一高度。

[0056]

具体实施方式六

[0057]

此具体实施方式是对具体实施方式一的进一步限定,所述吸附抓持装置还包括对正位姿调节模块7,所述对正位姿调节模块7包括固定板-71、万向节72、万向节支撑柱73、调节腱绳74和若干个腱绳驱动模块75,所述若干个腱绳驱动模块75均布设置在壳体支撑组件1内部上端面的各个周边,所述万向节72固定在壳体支撑组件1内部上端面的中部,所述万向节支撑柱73的一端与万向节72连接,另一端与固定板-71连接,所述万向节的旋转轴与若干个腱绳驱动模块75的排布模式相匹配,所述若干个腱绳驱动模块75通过调节腱绳74与固定板-71的各个周边连接,所述固定板-71与载荷均分模块3连接,更进一步的,所述固定板-71与载荷均分层外壳13的上端面固定连接。所述载荷均分模块3与吸附模块4共同构成对正位姿调节模块7的末端调节平面。

[0058]

进一步的,所述若干个腱绳驱动模块75、接触压力传感单元5和非接触位移传感模块6排布模式相匹配;

[0059]

优选的,所述上端面板和固定板-71均为四边形,所述腱绳驱动模块75的数量为四个,所述腱绳驱动模块75呈十字对称排布于上端面板11的四个周边,所述万向节72为十字轴万向节。

[0060]

进一步的,所述壳体支撑组件1内部上端面与固定板-71之间设置有对正位姿调节层外壳16,所述对正位姿调节层外壳16为可伸缩橡胶套。

[0061]

优选的,所述腱绳驱动模块75包括电机驱动模块751、腱绳缠绕辊752、梯形的导引丝杠753、导引滑块754、导引轴755、同步带轮传动系756和两个固定座757,所述电机驱动模块751、腱绳缠绕辊752、导引丝杠753和导引轴755相互平行设置,所述腱绳缠绕辊752的两端和导引丝杠753的两端均通过轴承分别转动连接在两个固定座757上,所述导引轴755的两端固定连接在两个固定座757上,所述两个固定座757均固定在壳体支撑组件1内部上端面上,所述电机驱动模块751的输出轴通过弹性联轴器763与同步带轮传动系756连接,所述腱绳缠绕辊752和导引丝杠753通过同步带轮传动系756进行同步转动,所述导引滑块754螺纹连接在导引丝杠753上,所述导引滑块754在导引丝杠753的驱动下沿导引轴755进行轴向运动,所述导引滑块754的上方设置有腱绳导引轮758,通过腱绳导引轮758实现缠绕在腱绳缠绕辊752上调节腱绳74的收放,其中一个所述固定座757上设置有腱绳张力传感器759、腱绳长度测量轮760和编码器761,所述腱绳长度测量轮760与编码器761的输入轴连接,所述

调节腱绳74螺旋缠绕在腱绳缠绕辊752上,其自由端依次绕过腱绳导引轮758、腱绳张力传感器759、腱绳长度测量轮760与设置在壳体支撑组件1内部上端面周边中部的腱绳导引端子762并与固定板-71连接。

[0062]

进一步的,所述腱绳导引轮758与腱绳张力传感器759之间设置有导向滑轮组件-764,所述腱绳长度测量轮760与腱绳导引端子762之间设置有导向滑轮组件

ⅴ

765,所述导向滑轮组件-764和导向滑轮组件

ⅴ

765均固定在固定座757上。

[0063]

本发明的工作原理如下:

[0064]

1)对正位姿调节模块7的对正位姿调节:在吸附抓持装置接近目标表面0的过程中,位姿传感模块的四个非接触位移传感模块6实时感知吸附抓持装置距离目标表面0的距离,并通过距离信息估计出目标平面相对吸附抓持装置的位姿,然后对正位姿调节模块7则根据实时的位姿信息,以对正位姿为目标对吸附模块4的位姿进行调节,具体将通过收放对正位姿调节模块7的调节腱绳74实现;当吸附抓持装置的支撑腿15与目标表面0产生接触后,再一次通过对正位姿调节模块7微调吸附抓持装置与目标平面间的相对位姿,以使八个接触压力传感单元5的压力值趋于期望的预加载值。

[0065]

2)吸附模块4的吸附与脱附:当吸附抓持装置与目标平面间的相对位姿及压力值达到期望预设值时,差分系统驱动模块32的直线驱动电机322的驱动轴沿轴向拉动传动腱绳-3113,传动腱绳-3113进而将这一直线运动通过滑轮差分系统31的动力输入端311传导至滑轮差分系统31,滑轮差分系统31再通过闭环腱绳314的作用将这一直线运动一分为四传导至四个动力输出端312,进一步滑轮差分系统31的动力输出端312再通过传动腱绳-3123将这一直线运动分别传导至吸附模块4的对爪型吸附单元41的输入端,即与对爪型吸附单元41的驱动腱绳412相连,最后在驱动腱绳412的直线拉动作用下,对爪型吸附单元41的两个仿生可控吸附组件413沿线性导轨415向内直线聚拢,吸附功能被激活;当直线驱动电机322的驱动轴沿相反方向返回初始位置后,整个传动腱绳-3113上的载荷被释放,对爪型吸附单元41的两个仿生可控吸附组件413在预紧弹簧414的作用下返回至原位,此时吸附功能被关闭;因为滑轮差分系统31的作用,滑轮差分系统31四个动力输出端312的输出动力相同,从而能够保证单个吸附模块4上的对爪型吸附单元41间的驱动载荷相同,也即实现对爪型吸附单元41间吸附载荷的均分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1