用于机身提升表面的复合层压板以及用于制造该复合层压板的方法与流程

1.本发明属于制造复合部件的领域,并且具体地,本发明提供了用于机身提升表面的复合层压板以及用于制造该复合层压板的方法,并且提供了机身提升表面及用于制造该机身提升表面的方法以及飞行器。因此,本发明的目的是借助于高沉积预浸材料技术提供用于机身提升表面的先进的复合层压板。

背景技术:

2.复合机身提升表面通常包括被硬化的蒙皮(呈复合层压板的形式),比如抗扭箱、水平/竖向尾翼、方向舵、升降舵、副翼、扰流板和襟翼。

3.通常,这些复合机身提升表面通过标准的预浸材料借助于自动纤维铺放(afp)或自动铺带(atl)技术来制造。在这两种方法中,尽管采用了自动过程,但铺设过程仍需要大量的劳动时间。此外,根据高生产率的情况,要求在机器和车间方面进行大量投资,以补偿所述铺设过程中涉及的较长生产周期。

4.高沉积预浸材料规格在航空领域是已知的,高沉积预浸材料的规格和技术大大减少了用于复合结构的铺设时间。这些高沉积预浸材料是预浸渍的复合纤维材料,其中,已经存在热固性聚合物基体材料或热塑性树脂。这些材料规格的技术设计允许预浸材料的带(束)的快速铺设,预浸材料的带(束)以较宽的形式(2英寸宽,即50.8mm宽)提供,并且在一些情况下,预浸材料的带(束)还比常规的标准预浸材料的规格厚。对于用于提升表面的当前的层压板设计而言,使用较厚的高沉积预浸材料规格可能会导致层压板的边缘处的失效。这种失效被称为边缘效应或剥离,并且这种失效与朝向层压板的边缘的层间应力的增加有关。边缘效应是与层压板的边缘不平行的材料纤维的积聚或集聚结合边缘区域处的应变水平的结果。特别地,边缘效应对于高度固化的层厚度的层压板而言可能更为严重,也就是说,对于通过较厚的高沉积预浸材料规格制造的层压板而言可能更为严重。

技术实现要素:

5.通过本发明的复合层压板、机身提升表面、飞行器、用于制造复合层压板的方法或者用于制造机身提升表面的方法提供了用于边缘效应问题的解决方案。

6.在第一发明方面,本发明提供了一种用于机身提升表面的复合层压板,该复合层压板包括预浸材料的一组堆叠层,该复合层压板被至少边缘包围,所述边缘遵循沿着该复合层压板的边缘方向e,所述一组堆叠层包括:

7.‑

多个第一层,所述多个第一层由平行于边缘方向e布置的带形成;以及

8.‑

多个第二层,所述多个第二层由沿不同于边缘方向e的方向布置的带形成;

9.其中,所述多个第二层中的至少一个层的厚度小于所述多个第一层中的每个层的厚度。

10.本发明的复合层压板通过高沉积预浸材料规格来制造,预浸材料规格对于每个层

而言在相同方向上以带的形式铺设,从而使这种复合层压板贴合。这些预浸材料规格的铺设优选地由afp执行。

11.本发明的复合层压板在其横向侧部上被处于复合层压板的端部处的边缘包围或界定,其中,至少一个边缘遵循沿着复合层压板的边缘方向e,该复合层压板优选地包括限定在复合层压板的横向侧部的端部之间的所述一组堆叠层的总厚度。

12.与复合机身提升表面层压板的常规设计不同,本发明提供了一种用于制造具有高沉积预浸材料规格的复合机身提升表面的新的层压板设计。迄今为止,由于边缘效应引起的缺点,这些材料尚未用于制造提升表面。然而,本发明提供了与高沉积预浸材料规格兼容的复合层压板的改进设计,并且避免或减少了边缘效应。

13.此外,所述多个第一层与所述多个第二层两者之间的层的减小的厚度与现有技术的设计相比也有利地减小了复合层压板上的边缘效应。也就是说,通过本设计防止了由高沉积预浸材料规格所形成的较厚层严重导致的边缘效应,其中,与现有技术的层压板的层厚度相比,复合层压板的层的厚度在层之间最小化。此外,这种用于复合层压板的新设计使成本降低并且使生产周期缩短,从而允许高的生产率。

14.优选地,形成所述多个第二层的所有层的厚度小于所述多个第一层的每个层的厚度。

15.优选地,形成所述多个第一层和所述多个第二层的所有层的厚度分别基本相同。

16.优选地,复合层压板的所述多个第二层由沿正交于边缘方向e的方向布置的带形成。在这种情况下,所述多个第一层由平行于边缘方向e布置的带形成(0

°

层),并且复合层压板的所述多个第二层由沿正交于边缘方向e的方向布置的带形成(90

°

层)。

17.在第二优选实施方式中,所述多个第一层由平行于边缘方向e布置的带形成(0

°

层),并且复合层压板的所述多个第二层由沿相对于边缘方向e成+45

°

的铺设方向布置的带形成。

18.在第三优选实施方式中,所述多个第一层由平行于边缘方向e布置的带形成(0

°

层),并且复合层压板的所述多个第二层由沿相对于边缘方向e成

‑

45

°

的铺设方向布置的带形成。

19.当使用更薄的层时,必须沉积更多数量的层以实现层压板的相同的总厚度。这意味着这些较薄的层可以更好地分布在其他层之间,从而将层间作用力分散到整个层压板中,并且使边界效应较不严重。

20.优选地,所述多个第二层分布在复合层压板的整个厚度(深度)中。

21.根据另一优选实施方式,所述多个第一层和所述多个第二层均匀地(同质地)分布在复合层压板的厚度(深度)中。

22.在另一特定实施方式中,所述一组堆叠层包括:

23.‑

至少第一层,所述至少第一层由平行于边缘方向e布置的带形成;

24.‑

至少第二层,所述至少第二层由沿正交于边缘方向e的方向布置的带形成;

25.‑

至少第三层,所述至少第三层由沿相对于边缘方向e成+θ

°

的铺设方向布置的带形成,以及

26.‑

至少第四层,所述至少第四层由沿相对于边缘方向e成

‑

θ

°

的铺设方向布置的带形成;

27.其中,θ不同于0和90。

28.因此,第一层沿平行于边缘方向e的铺设方向铺设;第二层沿相对于边缘方向e成90

°

的铺设方向铺设;第三层沿相对于边缘方向e成+θ

°

的铺设方向铺设;并且第四层沿相对于边缘方向e成

‑

θ

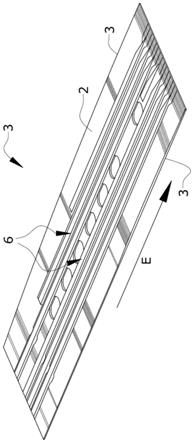

°

方向的铺设方向铺设。在特定实施方式中,θ为45。

29.在另一特定实施方式中,所述多个第一层和所述多个第二层两者的层均交错布置在所述一组堆叠层的厚度(深度)中。表述“交错布置的”将被理解为例如使由平行于特定方向布置的带形成的第一层通过堆叠的顺序定位,第一层被交错布置在由沿不同于特定方向的方向布置的带形成的第二层之间。

30.在另一特定实施方式中,所述多个第二层中的层的厚度在0.184mm至1mm之间。

31.在更特定的实施方式中,其中,所述一组堆叠层中的50%的层对应于所述多个第一层,所述一组堆叠层中的33%的层对应于所述多个第二层中的第三层和第四层,并且堆叠层中的17%的层对应于所述多个第二层中的第二层。

32.在第二发明方面,本发明提供了一种包括根据第一发明方面的复合层压板的机身提升表面。

33.在特定实施方式中,机身提升表面还包括诸如桁条、翼梁、梁之类的加强元件,加强元件通过粘合剂结合至复合层压板。优选地,粘合剂是粘合剂线。

34.在特定实施方式中,机身提升表面是以下各者中的一者:抗扭箱、水平尾翼、竖向尾翼、方向舵、升降舵、副翼、扰流板或襟翼。

35.在第三发明方面,本发明提供了一种包括根据第二发明方面的复合机身提升表面的飞行器。

36.在第四发明方面,本发明提供了一种用于制造用于根据第一发明方面的飞机机身提升表面的复合层压板的方法,该方法包括以下步骤:

37.a)铺设预浸材料,从而形成一组堆叠层;

38.b)使在步骤a)中获得的所述一组堆叠层固化;以及

39.c)获得呈固化的复合层压板的形式的用于机身提升表面的复合层压板;

40.其中,

41.步骤c)中获得的固化的复合层压板被至少边缘包围,所述边缘遵循沿着复合层压板的边缘方向e;

42.步骤a)包括铺设至少以下各者:

43.‑

多个第一层,所述多个第一层具有沿边缘方向e铺设的带;以及

44.‑

多个第二层,每个层具有沿不同于边缘方向e的方向铺设的带;并且

45.所述多个第二层中的至少一个层的厚度小于所述多个第一层中的每个层的厚度。

46.本方法提供了一种在复合层压板的边缘处具有减小的层压效果的复合层压板。

47.在特定实施方式中,步骤a)由自动纤维铺放(afp)执行,其中,对于根据本发明的每个层而言,预浸材料的纤维沿特定方向铺设。

48.步骤a)提供了呈新鲜堆叠层的形式的处于新鲜状态的复合层压板。

49.在特定实施方式中,步骤a)包括铺设以下各者:

50.‑

在平行于边缘方向e的铺设方向上的带,以用于形成至少第一层,

51.‑

在正交于边缘方向e的铺设方向上的带,以用于形成至少第二层,

52.‑

在相对于边缘方向e成+θ

°

的铺设方向上的带,以用于形成至少第三层,以及

53.‑

在相对于边缘方向e成

‑

θ

°

的铺设方向上的带,以用于形成至少第四层,

54.其中,θ不同于0和90。

55.在第五发明方面,本发明提供了一种用于制造根据第二发明方面的机身提升表面的方法,该方法包括以下步骤:

56.i.至少提供根据第一发明方面的复合层压板;

57.ii.提供加强元件;

58.iii.将加强元件接合至复合材料层压板;

59.iv.获得机身提升表面。

60.在特定实施方式中,步骤iii)包括借助于粘合剂线使加强元件与固化的复合层压材料共同结合。

61.在特定实施方式中,步骤iii)包括使在根据第四发明方面的方法的步骤b)中获得的所述一组堆叠层与加强元件或其他结构部件在同一固化周期中共同固化。

62.本申请文件(包括权利要求、说明书和附图)中所描述的所有特征和/或所描述的方法的所有步骤可以以任何组合方式进行组合,除了这些相互排斥的特征和/或步骤的组合以外。

附图说明

63.参照附图,鉴于从本发明的优选实施方式中变得明显的本发明的详细描述,本发明的这些特征及优点和其他特征及优点将被清楚地理解,优选实施方式仅作为示例给出而不限于此。

64.图1:该图示出了根据本发明的特定实施方式的机身提升表面的立体图。

65.图2:该图示出了根据现有技术的用于机身提升表面的复合层压板的示意图。

66.图3:该图示出了根据本发明的实施方式的用于机身提升表面的复合层压板的示意图。

67.图4:该图示出了根据本发明的实施方式的飞行器。

具体实施方式

68.本发明提供了通过高沉积预浸材料规格制造的用于飞行器机身提升表面的改进的复合层压板设计。

69.机身提升表面

70.图1示出了机身提升表面的立体图,该机身提升表面包括复合层压板2,复合层压板2包括由高沉积预浸材料规格制成的一组堆叠层10。如在该附图中可以观察到的,多个边缘3界定了复合层压板2。每个边缘3限定了沿着复合层压板的端部的边缘方向e,也就是说,每个边缘3遵循沿着复合层压板2的边缘方向e。

71.该提升表面1设计有复合层压板2,复合层压板2包括多个第一层4和多个第二层5,所述多个第一层4由平行于所描绘的边缘方向e铺设的带形成,所述多个第二层5由沿不同于所描绘的边缘方向e的方向铺设的带形成。特别地,沿不同于边缘方向e的方向铺设的层5.1、5.2、5.3的厚度小于沿边缘方向e铺设的层4.1的厚度。如稍后在图2和图3中所描述的,

如果使用高沉积预浸材料规格,则与现有技术相比,复合层压板2的新设计使层中的一些层的厚度减小。

72.图1中所示的机身提升表面还包括多个加强元件6,所述多个加强元件6沿着复合层压板2的上表面定位并且结合至这种复合层压板表面。特别地,加强装置6是桁条。在特定示例中,加强元件6与复合层压板2的一组新的堆叠层10共同固化。在另一示例中,加强元件6与固化的复合层压板2共同结合。在另一示例中,加强元件6通过粘合剂线结合至复合层压板2。

73.复合层压板2

74.图2和图3示出了复合层压板2、22的示意性横截面图,复合层压板2、22包括多个堆叠层,所述多个堆叠层形成了高沉积预浸材料规格的一组堆叠层10、20。特别地,将根据图2的现有技术设计与图3所示的新设计进行比较。

75.图2示出了现有技术设计,其中,复合层压板2包括具有相同厚度的一组堆叠层20。对于每个层而言,这些多个层由沿平行于边缘方向e的方向和不同于边缘方向e的方向铺设的带形成。在该特定示例中,复合层压板22包括按顺序铺设的由根据相对于边缘方向e的特定方向布置的带形成的下述层:

76.‑

第四层25.3,该第四层25.3由沿

‑

45

°

方向铺设的带形成;

77.‑

第三层25.2,该第三层25.2由沿+45

°

方向铺设的带形成;

78.‑

两个第一层24.1,所述两个第一层24.1由平行于边缘方向e铺设的带形成(0

°

层);

79.‑

第二层25.1,该第二层25.1由沿正交于边缘方向e的方向铺设的带形成(90

°

层);

80.‑

两个第一层24.1,所述两个第一层24.1由平行于边缘方向e铺设的带形成(0

°

层);

81.‑

第三层25.1,该第三层25.1由沿正交于边缘方向e的方向铺设的带形成(90

°

层);

82.‑

两个第一层24.1,所述两个第一层24.1由平行于边缘方向e铺设的带形成(0

°

层);

83.‑

第三层25.2,该第三层25.2由沿+45

°

方向铺设的带形成;以及

84.‑

第四层25.3,该第四层25.3由沿

‑

45

°

方向铺设的带形成。

85.由于将高沉积材料规格应用于制造机身提升表面,因此与现有技术相对应的上述设计将在复合层压板20的边缘30上经受边缘效应或剥离。

86.图3示出了新的复合层压板设计,其中,当与现有技术(图2)相比时,该复合层压板2包括具有不同厚度的一组堆叠层10。这些多个层也由沿平行于边缘方向e的方向和不同于边缘方向e的方向铺设的带形成。在该特定示例中(图3中所示),复合层压板2包括按顺序铺设的由根据相对于边缘方向e的特定方向布置的带形成的下述层:

87.‑

第四层5.3,该第四层5.3由沿

‑

45

°

方向铺设的带形成;

88.‑

第三层5.2,该第三层5.2由沿+45

°

方向铺设的带形成;

89.‑

第二层5.1,该第二层5.1由沿正交于边缘方向e的方向铺设的带形成;

90.‑

两个第一层4.1,所述两个第一层4.1由平行于边缘方向e铺设的带形成;

91.‑

第二层5.1,该第二层5.1由沿正交于边缘方向e的方向铺设的带形成;

92.‑

两个第一层4.1,所述两个第一层4.1由平行于边缘方向e铺设的带形成;

93.‑

第二层5.1,该第二层5.1由沿正交于边缘方向e的方向铺设的带形成;

94.‑

两个第一层4.1,所述两个第一层4.1由平行于边缘方向e铺设的带形成;

95.‑

第二层5.1,该第二层5.1由沿正交于边缘方向e的方向铺设的带形成;

96.‑

第三层5.2,该第三层5.2由沿+45

°

方向铺设的带形成;以及

97.‑

第四层5.3,该第四层5.3由沿

‑

45

°

方向铺设的带形成。

98.为了减少或甚至避免复合层压板2的边缘效应或剥离,沿不同于边缘方向e的方向铺设的层的厚度与图2中所示的现有技术层压板相比被减小。特别地,与现有技术设计(图2)的第二层25.1相比,第二层5.1的厚度被减小。另外,新设计还包括由沿正交于边缘方向e的方向铺设的带形成的另外两个第二层5.1。此外,鉴于现有技术的设计(图2),第三层5.2和第四层5.3的厚度被减小。因此,在图3中所示的复合层压板2的设计中,每个固化层在沿不同于边缘方向e的方向布置带的情况下的厚度小于每个固化层在平行于边缘方向e布置带的情况下的厚度。

99.在特定示例中,所述一组堆叠层10中的50%的层对应于由平行于边缘方向e的带形成的第一层4.1;33%的层对应于由相对于边缘方向e成

±

45

°

的铺设方向上的带形成的第三层5.2和第四层5.3;并且17%的层对应于由正交于边缘方向e的方向上的带形成的第二层5.1。

100.用于制造复合层压板2的方法

101.本发明提供了用于制造用于机身提升表面的复合层压板2的方法,该方法包括以下步骤:

102.a)铺设预浸材料,从而形成一组堆叠层10;

103.b)使在步骤a)中获得的所述一组堆叠层10固化;以及

104.c)获得呈固化的复合层压板2的形式的用于机身提升表面的复合层压板2;

105.其中,在步骤c)中获得的固化的复合层压板2被至少边缘3包围,所述边缘3遵循沿着复合层压板2的边缘方向e;

106.步骤a)包括铺设至少以下各者:

107.‑

具有层4.1的多个第一层4,所述多个第一层4具有沿边缘方向e铺设的带,以及

108.‑

具有层5.1、5.2、5.3的多个第二层5,每个层5具有沿不同于边缘方向e的方向铺设的带;并且

109.所述多个第二层5中的每个层的厚度小于所述多个第一层4中的每个层的厚度。

110.步骤a)包括铺设呈带4的形式的高沉积预浸材料规格,带4组成多个堆叠层10中的每个层。在铺设的步骤中,根据复合层压板2的至少一个边缘3,一些层沿边缘方向e铺设并且其他层沿不同于边缘方向e的方向铺设。

111.在特定示例中,一些层沿相对于边缘方向e成

±

45

°

方向的铺设方向铺设;其他层沿正交于边缘方向e的另一铺设方向铺设,并且一些其他层沿平行于边缘方向e的方向铺设。

112.所铺设的层的厚度对于每个层而言是特定的厚度,使得由沿不同于边缘方向e的方向铺设的带形成的层的厚度小于由沿边缘方向e铺设的带形成的层的厚度。也就是说,根据复合层压板2的边缘3以及边缘3的边缘方向e和每个层的铺设方向两者,鉴于现有技术的解决方案,所铺设的带的厚度对于每个层而言相应地变化。

113.在特定示例中,在获得固化的复合层压板2之后,该方法还包括在复合层压板2的边缘3处对复合层压板2进行修饰以获得期望的形式。

114.用于制造机身提升表面的方法

115.本发明提供了用于制造机身提升表面的方法,该方法包括以下步骤:

116.i.至少提供根据本发明的复合层压板2;

117.ii.提供加强元件6;

118.iii.将加强元件6接合至复合层压板2;

119.iv.获得机身提升表面。

120.在特定示例中,通过共同结合工艺将在步骤i)中获得的固化的复合层压板2接合至至少加强元件6,其中,加强元件6借助于粘合剂线结合至复合层压板2。

121.在另一特定示例中,呈新鲜的复合层压板的形式的一组堆叠层10接合至至少加强元件6,并且借助于共同固化过程将两个部件在同一固化周期中固化在一起。

122.飞行器

123.图4示出了飞行器7,该飞行器7包括对应于机翼扭转箱8、水平尾翼9、竖向尾翼11和方向舵12的多个机身提升表面。这些机身提升表面1由根据本发明的复合层压板2来制造。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1