空气流体动力表面、涡流发生器阵列以及对涡轮发生器阵列进行安装的方法与流程

1.本发明涉及空气流体动力学的领域,并且可以用作:用于各种用途的飞行器、滑翔机和无人机(uav)的机翼、尾翼组件、副翼;跑车的可控扰流板;帆游艇和帆板的全动桅杆和帆;悬挂式滑翔机的膜翼;风筝的弧形翼;风力发电机的叶片;螺旋桨;轴流式压缩机的叶片;风扇或其他叶片式机械;以及船舵、水翼和被设计成用于在气体和液态介质中操作的其他表面。

背景技术:

2.涡流发生器阵列(斜板式涡轮发生器)以及将该涡流发生器阵列安装至现有的空气流体动力表面的方法是已知的,其结构特征的组合允许将其视为拟议的涡轮发生器阵列和对拟议的涡流发生器阵列进行安装的方法的最接近的现有技术。这些涡流发生器的摄影图像被公布在互联网上,网址如下:

3.https://upload.wikimedia.org/wikipedia/commons/0/0f/vortexgenerators01.jpg?1576503232760

4.涡轮发生器阵列是以成组叠置部的形式制成,该涡轮发生器的实施方式使得可以将涡轮发生器阵列安装到空气流体动力表面上,该空气流体动力表面包括彼此配合以形成前边缘和后边缘的两个侧部,并且还可以设计成至少一个流线型轮廓或者设计成异型部分和膜部分的组合形式,其中,膜部分与后边缘相邻,并且异型部分与前边缘相邻,叠置部中的每个叠置部包括具有支承表面的基部和具有至少一个工作边缘的至少一个隆起部。

5.此外,叠置部由铝制t形截面型材制成,并且隆起部被制成为边条的形式,该边条的外部边缘形成工作边缘。

6.对涡流发生器阵列进行安装的方法包括:将叠置部放置在靠近前边缘的空气流体动力表面上,使得相邻的工作边缘被定位成相对于彼此呈20

°

至60

°

的角度,从而能够产生反向旋转的涡流结构;以及使用粘合剂组合物将叠置部附接至空气流体动力表面。

7.该类型的涡流发生器阵列以及对该类型的涡流发生器阵列进行安装的方法的主要优点是当机翼的迎角增加或减小时,涡流生成器边条的工作边缘的迎角是恒定的,这是因为在没有沿前边缘的明显扫掠的情况下,边界层的流动方向不取决于迎角。此外,相邻涡流结构的相反旋转方向最大程度减少了由于相邻涡流结构的有害干涉而造成的涡流结构的功率损失,这使涡流发生器的效率显著提高,并且使得可以通过减少诱导曳力来部分地补偿由涡流发生器引起的机翼轮廓曳力的增加,因为机翼的上侧部上的附加吸力使所需的迎角减小。

8.这些涡流发生器的主要缺点是在迎角方面对涡流产生功率的负自我调节,这在亚临界迎角时表现出来,因为涡流发生器发现在这种流态下自身处于边界层的延展和部分失去稳定性的区域,相应地使通过发生器形成的涡流结构的功率降低并且使边界层分离的过程加速。同时,当边界层分离发生在涡流发生器的上游时,涡流发生器的效率被完全取消,

并且边界层分离点——直至此刻涡流发生器有效地控制了边界层分离点的向前运动——陡然且突然地移动到前边缘,这对应于图12中的曲线b。

9.此外,随着迎角增加,将涡流发生器安装在机翼的上表面上与安装在“干净”机翼上相比会使得升曳力比的值有较明显的下降,这可以通过对两个附加的向后的空气动力学力与机翼的固有曳力x进行求和来解释,该两个附加的向后的空气动力学力为涡流发生器的固有阻力xvg和总空气动力学力的涡流增量的纵向分量δxv。这种效果如图9中所示。

10.此外,该类型的涡流发生器的缺点是它们在负迎角时完全没有效率。

11.在这方面,似乎明显的是,只有通过将边界层能量控制装置转移至尽可能靠近机翼的前边缘,才能有效地解决确保空气流体动力表面至失速流态的平稳转捩问题以及失速流态至空气流体动力表面的平稳转捩问题。

12.在这方面,应当指出一些已知的技术解决方案。

13.特别地,在stol ch 701飞行器上使用的固定式缝翼是广为人知的,该飞行器的机翼设计被公开在公布于互联网上的照片中,网址为:

14.https://i1.wp.com/forpilots.store/wp-content/uploads/2019/02/zenith-stol-ch-701-plans-and-information-set-for-homebuild-aircraft-2.jpg?fit=2500%2c1624&ssl=1。

15.固定式缝翼的主要优点是α

crit

在cy方面显著增加,可达10

°

至12

°

,这是由于边界层能量的增加均匀地发生在缝翼的整个翼展上,并且还对翼型部分的上拱状部的上升部分产生影响。迎角裕量的存在又提供了在短距离无准备场地上安全起飞和降落的可能性、在最低速度下稳定跳伞的可能性、以及不存在进入螺旋的可能性。该技术解决方案的主要缺点是,除其他外,由于固定式缝翼的基础曳力而引起的轮廓曳力增加,该基础曳力是由在低迎角时固定式缝翼后侧上的相当大的吸力所引起的。出于同样的原因,固定式缝翼使飞行器的升曳力比显著减小,从而使该飞行器较接近于旋翼机和轻型直升机在自转状态下的性能。此外,由于在负迎角下α的临界值极小,固定式缝翼不适合在具有较低机翼位置的飞行器上使用,因为具有固定式缝翼的飞行器通常不会从反向平螺旋中退出,而进入反向平螺旋的概率随着机翼位置的降低而增加。

16.覆盖机翼前边缘并且安装在机翼控制台的与副翼相反的外部部分上的空气动力学挡板是已知的。例如,这种空气动力学挡板被安装在dhc-2海狸飞行器上,该飞行器的照片被公布在互联网上,网址为:https://www.airlines-inform.ru/commercial-aircraft/beaver.html。

17.这些挡板的优点是提高了飞行器的方向稳定性,并且由于边界层流沿着翼展指向后退机翼控制台上翼尖的限制,以及由于在存在相当大的侧滑角的情况下产生了与机翼的上侧部和下侧部相邻的涡流结构,难以从转向飞行意外进入螺旋。该技术解决方案的缺点是有限的空气动力效率,包括不可能使临界迎角增加以及使轮廓曳力略有增加。

18.涡流器也是已知的,具有该涡流器的飞行器机翼的照片可以通过以下url在互联网上获得:

19.https://upload.wikimedia.org/wikipedia/commons/3/3c/raytheon_hawker_850xp_ei-kjc_arp.jpg。

20.涡流器是以塔架的形式制成的涡流发生器,该涡流器的尺寸较小并且突出超过翼

型部分的前部尺寸和下部尺寸。涡流器的主要优点是在迎角方面对涡流产生功率的显著正自我调节以及在低迎角时不明显的附加轮廓曳力(自关闭效应),这使得涡流器成为对抗后掠翼上翼尖失速的有效措施,并且允许将涡流器用在高速飞行器、例如saab j-35draken上。

21.涡流器的缺点是它们的空气动力效率明显依赖于机翼前边缘的后掠角,因为涡流器的正常运行需要在前边缘区域中存在明显的气流下洗。这大大缩小了涡流器的应用领域。

22.涡流发生器也是已知的,自2015年以来一直用于由美国公司“flex innovations”生产的无线电控制飞行器模型,该飞行器模型的照片可以在互联网上得到,网址为:

23.https://s3.amazonaws.com/assets.flitetest.com/editor_images%2f1536227702773-37136454_1536733786433198_4223283634699763712_o.jpg。

24.这些涡流发生器被设计成由聚合物片材制成的小三角形齿状件的形式。齿状件在飞行器机翼上被分组成12片至20片的阵列,并且被安装在机翼尖端的前边缘上,其中,涡流发生器阵列占据了每个控制台的前边缘长度的约四分之一。

25.该技术解决方案的优点是与机翼在失去速度的情况下较平稳地失速相结合来改进滚转阻尼,并且同时,这些改进在正迎角和负迎角两者下都表面出来,这大大简化了所谓的3d特技飞行的操纵表现。

26.该类型的涡流发生器的缺点是,随着迎角的增加,轮廓曳力迅速增加并且升曳力比下降,这是由于齿状件下方的压力显著增加而发生的。此外,随着机翼迎角的增加,涡流发生器工作边缘的迎角——该迎角的平面被定向为跨过流动方向——比机翼迎角增长得快一些,这使得在高迎角下涡流发生器的效率和边界层能量降低。

27.空气流体动力表面也是已知的,对该空气流体动力表面的描述被公布在互联网上,网址为:https://www.researchgate.net/figure/sketch-of-the-oa209-aerofoil-nose-showing-vortex-generators-extruded-from-the-leading-edge_fig1_225021831,并且通过该空气流体动力表面的技术解决方案,该空气流体动力表面是与拟议的空气流体动力表面最接近的。该空气流体动力表面包括涡流发生器阵列和主体部分,其中,主体部分包括彼此配合以形成前边缘和后边缘的两个侧部,并且主体部分至少在前部部分中还由至少一个流线型轮廓纵向地形成,涡流发生器阵列包括具有新月状工作边缘的隆起部,该隆起部位于前边缘附近,以在给定迎角下完全地或部分地位于流动停滞区域中并且在迎角相对于给定迎角变化时离开流动停滞区域,并且工作边缘的正面投影完全地或部分地被定位成与前边缘的正面投影呈60

°

至80

°

的角度并且与前边缘的正面投影相交,以能够产生附着涡流结构并且使空气流体动力表面的侧部中的一个侧部上的边界层能量增大。

28.此外,该公开内容还包含关于在前边缘中设计有槽的空气流体动力表面的信息,其中,涡流发生器以板件的形式制成并且被安装在空气流体动力表面的槽中,以及突出超过流线型轮廓的尺寸的板件部分形成边条。

29.此外,边条被安装在槽中,使得能够与流线型轮廓齐平地延伸和回缩,从而使低迎角下的寄生涡流产生减少。

30.具有直接位于前边缘上的涡流发生器阵列的空气流体动力表面的主要优点是在迎角的方面在较大范围内对涡流产生功率的正自我调节,一方面是因为工作边缘的长度的

一部分在低迎角时位于具有相对较小的边条尺寸的流动停滞区域中,这使得由于寄生涡流再产生而造成的损失最小化并且使轮廓曳力降低。另一方面,当达到高迎角时,流动分离点从前边缘移动至下侧部。同时,前边缘附近的边界层中的流动方向变成单向,这使得工作边缘的整个长度参与到涡流产生过程中,并且相应地使涡流产生功率增加到最大值,甚至在空气流体动力表面达到超临界迎角之前使涡流产生功率增加到最大值,这有可能显著改进空气流体动力表面的失速特性。

31.该技术解决方案的缺点是有限的空气动力效率,部分原因是在所研究的空气流体动力表面的数学模型中,所有空气动力边条的特征在于对前边缘的明显过度覆盖并且还被安装得彼此太靠近且向一侧倾斜,这又使得由相邻工作边缘产生的涡流结构的明显有害干涉,并且使得边界层的能量随着边界层向后边缘移动而迅速下降。

32.在前边缘上具有涡流发生器的机翼也是已知的,在申请us2009/0020652中对该机翼进行了描述。该技术解决方案是一种空气流体动力表面,该空气流体动力表面包括安装在机翼的上表面靠近前边缘处且以三角形隆起部的形式制成的涡流发生器阵列,该涡流发生器阵列的宽度随着距前边缘的距离而减小,以及该涡流发生器阵列的高度随着距前边缘的距离而增加。

33.此外,该涡流发生器阵列被安装在由弹性材料制成的、内侧具有气动室的除冰罩上。

34.该空气动力学表面的缺点是边界层能量沿空气动力学表面的翼弦和翼展增加的不均匀性,这表现为在前边缘附近形成边界层分离的局部区域,因为三角隆起部不能够被定位成足够靠近彼此以在空气动力学表面的整个翼展上在前边缘附近保持足够的边界层能量。

35.经典的纵帆也是已知的,该帆包括安装在桅杆或支索上并通过改变控帆索长度来进行控制的三角形布。对纵帆进行操作的描述可以在互联网上得到,网址为:http://www.marinebooks.ru/7620198/22/。

36.作为膜空气流体动力表面的一种特殊情况,经典的纵帆的主要缺点是迎角范围小,在该迎角范围内确保了在帆的背风侧周围的不间断流动。因此,在迎角大于5

°

至7

°

时,涡流(涡泡)的产生开始于帆的前边缘(帆缘)附近的帆的背风侧,其特征在于边界层中的反向流动方向,这使得帆的推力显著降低,并且因此使船的航行速率降低。当迎角超过10

°

至12

°

时,船只进一步向背风方向偏离或者控帆索的长度被缩短,帆的整个背风侧处于失速流动区域中,这被表现为帆颤动的形式。纵帆的这种缺点在相对弱的风中自由航行时感受尤其深刻,并且具有双正曲率的轻型三角形帆、即大三角帆和小袋帆在这些状况下被用于对纵帆的推力损失进行补偿。

37.用于帆的涡流发生器也是已知的,专利文献us 5074234中对该发生器进行了描述。这些涡流发生器是由弹性材料制成的突起部,并且该突起部被放置在帆布两侧上,从而能够增加帆的背风侧的边界层能量。

38.该技术解决方案的优点是增加了帆沿着离艏角的“弹性”,即,在自由航行时通过使帆的背风侧的失速延迟而改进了帆的推力特性。

39.该技术方案的缺点是通过位于迎风侧上的涡流发生器所产生的寄生涡流生成而造成的有限的空气动力效率,其中,在不改变帆而使得可以在两个航向上航行的状况下,需

要涡使流发生器的位置位于帆的两侧上。

40.竞赛游艇的具有全动桅杆的帆具也是已知的,该帆具的图可以在互联网上通过以下url获得:https://www.woodenboat.com/whiskey_plank/rotating-wing-masts%e2%80%94part-ii,其中,桅杆的截面图像在以下照片中示出:https://www.woodenboat.com/sites/default/files/whiskey-plank/sharpie-cat-42-mast-01.png。

41.特别地,该帆具包括在彼此中延展的异型部分和膜部分,其中,异型部分被设计成用对称翼型部分制成的全动桅杆的形式,以及膜部分被设计成安装在异型部分的后边缘上的帆的形式。

42.该技术解决方案的优点是由于“桅杆-帆”系统的高升曳力比而具有良好的迎风推力特性,以及缺点是由于帆的背风侧的流动失速而在自由航行时过早地丧失推力。

43.单旋翼直升机的反扭矩旋翼也是已知的,该旋翼包括安装在叶毂上的叶片,使用扭转铰接件对叶片进行安装,使得能够改变叶片的俯仰角,从而对主旋翼的反作用力矩进行补偿并且在方向轴线上实现对直升机的控制。

44.该技术解决方案的缺点是可能会在反扭矩旋翼叶片上产生流动失速,这在一些情况下会使得直升机绕竖向轴线不受控地旋转。反扭矩旋翼叶片上的流动失速与飞行器转弯时的翼尖失速有很多共同之处,因为在这两种情况下空气流体动力表面的减速部分都会经受失速:在直升机的反扭矩旋翼的情况下,该减速部分是以较低周向速度旋转的叶片根部,而在飞行器机翼的情况下,该减速部分被定位为相对于竖向轴线较靠近飞行器转向中心的减速翼控制台。

45.以平衡型或半平衡型的舵叶的形式设计的流体动力学表面也是已知的,该舵叶被制造成对称的流线型轮廓。

46.经典的舵叶在帆船上使用时的主要缺点是,由于缺少对有效舵位移的最大角度进行确定的迎角裕度而使得船只在低航速时操纵效率下降,这大大恶化了船只在低速时的转向质量,并且这在“平静的”航行比赛中通过浮标时以及在停泊时可能是至关重要的。流线型轮廓被用作使舵位移的有效角度增加的方式,该轮廓接近于特技飞行器中使用的对称翼型。

47.专利文件ru 2592706中所描述的船用操纵装置也是已知的。该装置为舵叶,该舵叶分为以枢转的方式彼此连接的艏部分、主体部分和艉部分,从而能够使舵叶的流体动力轮廓呈曲线形并且对船只的操纵特性进行改进,其中,舵叶的艏部分和艉部分起到飞行器机翼的下垂式机头和襟翼的作用。

48.该操纵装置的缺点是增加了结构复杂性和制造成本。

技术实现要素:

49.因此,当开发本发明的拟议组时,主要目的是通过增加在cy方面的临界迎角来对空气动力学和流体动力学表面在亚临界迎角下的升力特性进行显著地改进,以及确保cx的增长滞后于cy的增长,并且在接近在cy方面的临界迎角时边界层分离点向前边缘的运动减慢,而在低迎角和接近零迎角时cx无明显增加。

50.此外,当应用于飞行器和滑翔机时,目的是对亚临界和超临界迎角下的稳定性和可控性特性进行改进,包括排除故意或意外进入螺旋或者使从螺旋退出尽可能简化。

51.另外,对于飞行器和滑翔机以及用于各种目的uav,设定的目的是通过对涡流发生器的数量和大小进行改变来对侧向稳定性和可控性的特性进行大范围调整。

52.此外,当应用于可变俯仰角的螺旋桨时,设定的目的是增加螺旋桨根部中的失速裕度,特别地,设定的目的是使直升机反扭矩旋翼出现涡环状态的概率最小化。

53.另外,对于跑车的可控扰流板,设定的目的是提供使扰流板的俯仰角的范围扩大的可能性,在该范围内,扰流板的下压力增加。

54.此外,当应用于帆游艇、帆板和导向风筝时,目的是对帆具在与自由航行或弱阵风相对应的大迎角下的推力进行改进。

55.另外,对于帆游艇的操纵,目的是通过使舵位移的有效角度增加来改进船只在低速时的转向质量。

56.此外,当应用于风力发电机时,目的是改进风力发电机旋翼对弱阵风的响应并且提高发电厂的能源效率。

57.此外,对于轴流式压缩机和其他叶片式机器,设定的目的是增加对失速和喘振的抵抗。

58.本发明的目的是对用于各种目的的空气流体动力表面的特性进行全面地改进。

59.所述问题在已知的空气流体动力表面中得到了解决,该空气流体动力表面包括涡流发生器阵列和主体部分,其中,主体部分包括彼此配合以形成前边缘和后边缘的两个侧部,并且该主体部分至少在前部部分中还由至少一个流线型轮廓纵向地形成,涡流发生器阵列包括具有新月状工作边缘的隆起部,该隆起部位于前边缘附近,以在给定迎角下完全地或部分地位于流动停滞区域中并且在迎角相对于给定迎角变化时从流动停滞区域离开,并且工作边缘的正面投影完全地或部分地被定位成与前边缘的正面投影呈60

°

至80

°

的角度并且与前边缘的正面投影相交,以能够产生附着涡流结构并且使空气流体动力表面的侧部中的一个侧部上的边界层能量增大。

60.根据本发明,隆起部和工作边缘被构造成产生反向旋转的涡流结构,其中,对于被构造成产生反向旋转的涡流结构的两个工作边缘,正面投影的中点之间的距离与正面投影的高度之比为0.5至1.5,并且正面投影的中点的切线被定位成彼此成20

°

至60

°

的角度。

61.隆起部可以被制成为平坦或三角形截面的边条的形式,该边条对前边缘进行包封并且具有新月形形状,其中,工作边缘由边条的外边缘形成。

62.此外,隆起部可以被制成为成组的突出部的形式,其中,空气流体动力表面的前边缘在翼弦平面上的投影是曲柄形的,突出部的正面投影具有梯形形状,突出部中的每个突出部由前部表面和两个侧部表面形成,以及突出部的工作边缘通过使突出部的前部表面与侧部表面配合来形成,并且被构造成产生反向旋转的涡流结构。

63.隆起部还可以被制成为彼此配合且平滑地延展至空气流体动力表面的两个侧部处的鞍状表面的结合部的形式,其中,鞍状表面具有负曲率,鞍状表面在与相邻的鞍状表面配合的位置处的边缘形成了被构造成产生反向旋转的涡流结构的工作边缘,以及前边缘在翼弦平面上的投影是彼此配合的恒定半径或可变半径的弧线的组合。

64.空气流体动力表面可以被设计为非对称的流线型轮廓,其中,隆起部被制成为负曲率的鞍状表面或凸缘部与边条的组合的形式,其中,边条被安装在空气流体动力表面的具有较大曲率的侧部上,并且与凸缘部或负曲率的鞍状表面的结合部平滑地配合,并且工

作边缘从凸缘部或负曲率的凹状表面的结合部平滑地延展至边条。

65.工作边缘可以被另外地弯曲,使得工作边缘的正面投影呈s形,其中,相邻的工作边缘的正面投影的端部的切线被定位成彼此呈不大于10

°

的角度,从而能够使寄生涡流产生的功率降低。

66.此外,空气流体动力表面可以完全地或部分地被设计为对称的流线型轮廓,其中,工作边缘的侧向投影相对于流线型轮廓的中线是对称的,并且相邻的工作边缘的正面投影与前边缘的正面投影的交点之间的两个相邻距离彼此相差不超过10%,从而能够使空气流体动力表面在正迎角和负迎角下的特性均衡。

67.优选地,涡流发生器阵列包括形成至少两个标准尺寸的工作边缘的隆起部,工作边缘是成对布置的,成对的工作边缘中的每一对工作边缘被构造成产生反向旋转的涡流结构,并且被构造成使边缘层能量沿着空气流体动力表面的侧部中的一个侧部的翼弦和翼展均衡的至少一对较大尺寸的工作边缘位于两对较小标准尺寸的工作边缘之间。

68.在这种情况下,空气流体动力表面可以由至少一个非对称的流线型轮廓纵向地形成,较大标准尺寸的工作边缘的正面投影和较小标准尺寸的工作边缘的正面投影相对于彼此偏置,并且较大标准尺寸的边条的工作边缘的正面投影的中点相对于较小标准尺寸的工作边缘的正面投影的中点在流线型轮廓的中线的弯曲方向上偏置。

69.空气流体动力表面还可以包括前边缘蒙皮和芯部,并且涡流发生器阵列被制成为具有孔的板件的形式,前边缘蒙皮由片材制成,芯部由泡沫聚合物材料制成并且用粘合剂组合物胶合至蒙皮,前边缘蒙皮和芯部被设计为具有槽,其中,芯部的槽与前边缘蒙皮的槽相连通,以及板件被安装在槽中并且用粘合剂组合物固定,其中,板件的突出超过前边缘蒙皮的尺寸的外部部分形成边条,以及板件的孔被构造成填充有粘合剂组合物。

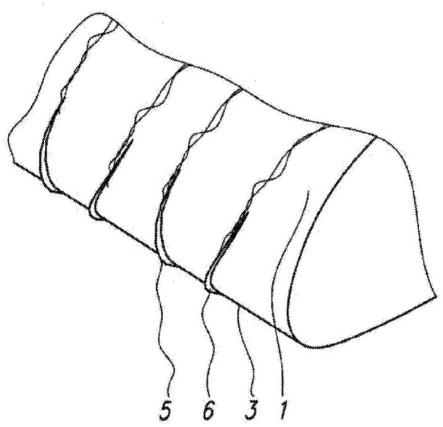

70.此外,空气流体动力表面还可以包括由外部层和内部层构成的双层前边缘蒙皮,其中,外部层制造有成组的切口,涡轮发生器阵列被制成为成组的叠置部的形式,每个叠置部包括延展到一个或两个边条中的基部,叠置部的基部进入外部层的切口,从而能够使空气动力学阻力减小,并且外部层的厚度大于或等于叠置部的基部的厚度。

71.此外,空气流体动力表面可以由异型部分和膜部分的组合纵向地形成,其中,异型部分被制成为全动桅杆的形式,以及膜部分被制成为安装在全动桅杆的后边缘上的纵帆的形式,其中,空气流体动力表面被构造成当膜部分在风力的作用下弯曲时使异型部分相对于翼弦转向。

72.此外,所述问题在被设计成用于安装到上述空气流体动力表面上并且被制成为成组的叠置部的形式的涡流发生器阵列中得到了解决,该涡流发生器阵列的实施方式使得能够将涡流发生器阵列安装到空气流体动力表面上,该空气流体动力表面包括彼此配合以形成前边缘和后边缘的两个侧部,并且还设计有至少一个流线型轮廓或者设计为异型部分和膜部分的组合形式,其中,膜部分与后边缘相邻并且异型部分与前边缘相邻,叠置部中的每个叠置部包括具有支承表面的基部以及具有至少一个工作边缘的至少一个隆起部,并且与已知的涡流发生器的不同之处在于,叠置部的支承表面的最小曲率半径是空气流体动力表面的前边缘的最小钝化半径的90%至110%,其中,叠置部的实施方式和对叠置部进行安装的方法确保了在成组的叠置部安装到空气流体动力表面上时形成根据权利要求1拟议的空气流体动力表面。

73.另外,叠置部中的每个叠置部设计有延展到基部中的一个边条,其中,涡流发生器阵列包括两种类型的叠置部,叠置部的基部被制成为顺时针扭转或逆时针扭转,并且两种类型的叠置部的特征在于支承表面的扭转方向相反。

74.此外,叠置部中的每个叠置部被制成为安装在基部上的两个边条,其中,基部被制成为在中间部分中具有变窄部,并且边条的外部边缘形成成对的工作边缘。

75.此外,叠置部中的每个叠置部被制成为具有梯形形状的基部的形式,并且被构造成形成有以由前部表面、两个侧部表面和支承表面形成的凸缘部的形式的隆起部,其中,成对的工作边缘是通过使基部的前部表面和侧部表面配合来形成的。

76.另外,基部的前部表面包括与工作边缘相邻的负曲率的鞍状表面。

77.此外,叠置部中的每个叠置部被制成为包括至少两对工作边缘的罩的形式。

78.另外,叠置部中的每个叠置部设计有至少一个横向槽,该至少一个横向槽被构造成对叠置部与现有的空气流体动力表面的适配进行改进。

79.此外,本发明的拟议组还包括将被制成为成组的叠置部的形式的拟议涡轮发生器阵列安装到现有的空气流体动力表面上的方法,该方法包括:将叠置部放置在前边缘附近的空气流体动力表面上,使得相邻的工作边缘被定位成相对于彼此呈20度至60度的角度,从而能够产生反向旋转的涡流结构;以及使用粘合剂组合物将叠置部附接至空气流体动力表面,并且与已知的方法不同之处在于,叠置部被安装成使得叠置部的工作边缘的正面投影与现有的空气流体动力表面的前边缘的正面投影相交,其中,对于被构造成产生反向旋转的涡流结构的两个工作边缘,正面投影的中点之间的距离与正面投影的高度之比约为0.5至1.5。

80.因此,由于在已知的技术解决方案中引入了新的设计特征,对用于各种目的的空气流体动力表面在高迎角下的特性进行了改进,而现有的空气流体动力表面可以容易且廉价地修改为拟议的空气流体动力表面的性质。

81.通过附图对本发明进行例示。

附图说明

82.图1示出了根据本发明的具有涡流发生器阵列的空气流体动力表面,前视图;

83.图2表示具有第一实施方式的隆起部的空气流体动力表面的前部部分的整体视图;

84.图3是具有第二实施方式的隆起部的空气流体动力表面的前部部分的整体视图;

85.图4表示具有第三实施方式的隆起部的空气流体动力表面的前部部分的整体视图;

86.图5是具有第四实施方式的隆起部的空气流体动力表面的前部部分的整体视图;

87.图6表示根据图1的空气流体动力表面在接近零迎角时的流动图;

88.图7是根据图1的空气流体动力表面在亚临界迎角时的流动图;

89.图8表示根据本发明的涡流发生器阵列在前边缘处的空气动力学力的增量分布图;

90.图9是已知的涡流发生器阵列位于上侧部上时空气动力学力的增量分布图;

91.图10表示在具有根据本发明的涡流发生器阵列的空气流体动力表面周围的超临

界流动图;

92.图11表示在具有位于上侧部上的已知涡流发生器阵列的空气流体动力表面周围的超临界流动图;

93.图12是在已知的空气流体动力表面上以及在根据本发明的空气流体动力表面上边界层分离点的位置对迎角的依赖性的简化图;

94.图13是已知的空气流体动力表面上以及在根据本发明的空气流体动力表面上升力系数对迎角的依赖性的简化图;

95.图14是在已知的机翼上以及在具有根据本发明的空气流体动力表面的机翼上升曳力比对飞行速度的依赖性的简化图;

96.图15表示了在已知的开缝副翼上以及在根据本发明的副翼上滚转力矩系数对迎角的依赖性的简化图;

97.图16表示由于边界层的横向流动而形成干扰的偏航力矩的示意图;

98.图17是根据本发明的在斜流状态下在空气流体动力表面上的流动停滞区域附近“排放”边界层的示意图;

99.图18表示对偏航力矩进行干扰和恢复的简化图;

100.图19是根据本发明的在空气流体动力表面上形成反向旋转的涡流结构的示意图;

101.图20示出了根据本发明的实施方式中的一个实施方式的涡流发生器阵列,前视图;

102.图21表示根据涡流发生器阵列的实施方式中的一个实施方式的空气流体动力表面在正迎角和负迎角时的流动图;

103.图22示出了根据另一实施方式的涡流发生器阵列,前视图;

104.图23表示根据又一实施方式的涡流发生器阵列,前视图;

105.图24示出了图23的涡流发生器阵列,侧视图;

106.图25是具有根据图23的涡流发生器阵列的边界层的能量增大区域的分布图;

107.图26表示根据本发明的又一实施方式的空气流体动力表面,立体分解图;

108.图27示出了根据图26的空气流体动力表面,截面图;

109.图28是根据本发明的另一实施方式的空气流体动力表面,前视图;

110.图29示出了根据图28的空气流体动力表面,截面图;

111.图30表示具有根据本发明的空气流体动力表面的轻型飞行器的整体视图;

112.图31是具有叶片的直升机的反扭矩旋翼,在叶片上安装有根据本发明的涡流发生器;

113.图32表示使直升机的反扭矩旋翼流动失速的初始阶段的图示;

114.图33示出了在具有开缝副翼的飞行器的机翼的后部周围的流动图,其中,开缝副翼上安装有根据本发明的涡流发生器,以及开缝副翼处于提升位置;

115.图34示出了与图33相同的情况,但开缝副翼处于降低位置;

116.图35是具有根据涡流发生器的实施方式中的一个实施方式的涡流发生器的帆游艇的整体视图,其中涡流发生器安装在全动桅杆上;

117.图36示出了在自由航行时根据图35的帆游艇的空气流体动力表面周围的流动图;

118.图37表示已知帆具和具有根据本发明的涡流发生器的帆具的简化极坐标图;

119.图38是在船只行进方向急剧变化的情况下使具有根据本发明的涡流发生器的舵叶的迎角增加的示意图;

120.图39示出了风力发电机的具有横向槽的叠置部,侧视图;

121.图40和图41表示两种类型的叠置部的整体视图;

122.图42例示了具有两个边条的叠置部的整体视图,该边条被安装在基部上,该基部在中间部分中具有变窄部;

123.图43是叠置部的另一实施方式中的一叠置部的整体视图;

124.图44表示叠置部的又一实施方式中的一叠置部的整体视图;

125.图45例示了呈罩形式的叠置部的整体视图。

具体实施方式

126.如图1中所示,空气流体动力表面包括主体部分,该主体部分包括彼此配合以形成前边缘3和后边缘4(图25)的上侧部1和下侧部2。至少在前部部分中,空气流体动力表面由至少一个流线型轮廓纵向地形成。空气流体动力表面还包括涡流发生器阵列,该涡流发生器阵列包括三对或更多对工作边缘5,其中,成对的工作边缘5的正面投影的中点的切线被定位成彼此呈20

°

至60

°

的角度。成对的工作边缘的正面投影的中点之间的距离“c”与成对的工作边缘的正面投影的高度“d”之比为0.5至1.5,以及最近的不成对的工作边缘的正面投影的中点之间的距离“e”与成对的工作边缘的正面投影的中点之间的距离之比为1至4。工作边缘由空气流体动力表面的隆起部形成,该隆起部可以根据空气流体动力表面的目的和尺寸而以不同的方式来实现。

127.因此,如图2中所示,隆起部可以被制成为平坦或三角形截面的边条6的形式,该边条对前边缘3进行包封并且具有新月形形状,其中,工作边缘5由边条6的外部边缘形成。

128.如图3中所示,隆起部可以被制成为成组的突出部7的形式,其中,空气流体动力表面的前边缘3在翼弦平面上的投影是曲柄形的。突出部7的正面投影具有梯形形状,其中,突出部7中的每个突出部由前部表面和两个侧部表面形成,以及工作边缘5通过使突出部7的前部表面和侧部表面配合来形成。

129.如图4中所示,隆起部可以由许多具有负曲率的鞍状表面8形成,该鞍状表面8彼此配合以形成工作边缘5并且平滑地延展到空气流体动力表面的两个侧部中。在这种情况下,前边缘3在翼弦平面上的投影是彼此配合的恒定半径或可变半径的凹状弧线的组合。

130.如图5中所示,隆起部可以被制成为突出部7或负曲率的鞍状表面8与边条6的组合的形式。在这种情况下,空气流体动力表面被设计成非对称的流线型轮廓,以及边条6被安装在空气流体动力表面的具有较大曲率的侧部上并且与突出部7的边缘或鞍状表面8的结合部平滑地配合,以及工作边缘5从突出部7的边缘或鞍状表面8的结合部平滑地延展到边条6中。

131.除了隆起部的类型的差异之外,拟议的空气流体动力表面的涡流发生器阵列的特征还在于工作边缘5的实施方式。

132.例如,如图20中所示,工作边缘5可以被另外地弯曲,使得工作边缘5的正面投影呈s形,其中,相邻的工作边缘的正面投影的端部的切线被定位成彼此呈不大于10

°

的角度,从而能够使寄生涡流生成的功率降低。

133.此外,如图21和图22中所示,当隆起部是根据图2或图4实现时以及当主体部分全部地或部分地被设计为对称的流线型轮廓时,工作边缘5的侧向投影还可以是相对于流线型轮廓的中线对称的,并且相邻的工作边缘的正面投影与前边缘的正面投影的交点之间的两个相邻距离彼此相差不超过10%。

134.另外,如图23中所示,涡轮发生器阵列可以包括形成至少两个标准尺寸的工作边缘5的隆起部,该工作边缘是成对布置的。成对的工作边缘5中的每一对工作边缘被构造成产生反向旋转的涡轮结构,以及被构造成使边界层能量沿着空气动力学流体表面的侧部中的一个侧部的翼弦和翼展平衡的至少一对较大标准尺寸的工作边缘5位于两对较小标准尺寸的工作边缘5之间。在这种情况下,如图24中所示,空气流体动力表面被设计成非对称的流线型轮廓,并且较大标准尺寸的工作边缘5的正面投影和较小标准尺寸的工作边缘5的正面投影相对于彼此偏置。较大标准尺寸的工作边缘5的正面投影的中点相对于较小标准尺寸的工作边缘5的正面投影的中点在流线型轮廓的中点的弯曲方向上偏置。

135.此外,空气流体动力表面的各种实施方式也是可能的。

136.如图26和图27中所示,图2中所示的空气流体动力表面还可以包括前边缘蒙皮9和芯部10。在这种情况下,涡流发生器阵列被制成为具有孔12的板件11的形式,前边缘蒙皮9由片材制成,以及芯部10由泡沫聚合物材料制成并且用粘合剂组合物胶合至前边缘蒙皮9。前边缘蒙皮9和芯部10被制成有槽13和槽14,其中,芯部的槽13与前边缘蒙皮的槽14相连通,以及板件11被安装在槽13和槽14中并且用粘合剂组合物进行固定。板件11的突出超过前边缘蒙皮9尺寸的外部部分形成具有工作边缘5的边条6。

137.如图28和图29中所示,图2中所示的空气流体动力表面还可以包括由外部层15和内部层16构成的双层前边缘蒙皮。外部层15被制成有成组的切口17。同时,涡流发生器阵列被制成为成组的图40至图42中所示的叠置部的形式,每个叠置部包括具有支承表面19的基部18,该支承表面19延展到一个或两个边条6中。叠置部的基部18被安装在前边缘蒙皮9的外部层15的切口17中,从而能够使空气流体阻力降低,并且外部层15的厚度大于或等于基部18的厚度。

138.图26至图29中所示的空气流体动力表面的实施方式是针对轻型飞行器(图30)的机翼控制台20以及以枢转的方式安装在该机翼控制台20上的开缝副翼21来考虑的。在这种情况下,机翼20还包括襟翼22和翼尖23,并且轻型飞行器除了机翼外还包括动力装置24、机身25、竖向尾翼26、水平尾翼27和起落架28。

139.图4中所示的空气流体动力表面的实施方式是针对直升机的尾旋翼(图31)来考虑的,该尾旋翼安装在尾桁29上并且包括叶片30、具有摆动接合部32和轴向接合部33的衬套31。

140.此外,除了空气流体动力表面的“一体式异型”实施方式外,空气流体动力表面可以由异型部分和膜部分的组合来纵向地形成,如图36中所示的。同时,异型部分被制成为全动桅杆34的形式,并且膜部分被制成为纵帆35的形式,使用桅杆凹槽37将纵帆35安装在全动桅杆的后边缘36上,纵帆35的被缝合到纵帆前缘38中的帆边绳蜿蜒到该桅杆凹槽37中。在这种情况下,安装在全动桅杆上的涡流发生器阵列可以以与图21和图22中所示的实施方式相对应的任何实施方式来实现。该实施方式是针对图35中所示的帆游艇考虑的,并且该帆游艇包括本体39、支索帆40、下桁41、杆索42、龙骨43和舵叶44。此外,在舵叶44的组成中

还可以包括与图21和图22中所示的涡流发生器阵列相对应的涡流发生器阵列。

141.被设计成用于安装到图36中所示的空气流体动力表面上的涡流发生器阵列被制成为成组的叠置部的形式,每个叠置部包括具有支承表面19的基部18以及具有至少一个工作边缘5的至少一个隆起部,如图39中所示。同时,叠置部的支承表面的最小曲率半径为空气流体动力表面的前边缘的最小钝化半径的90%至110%。

142.此外,叠置部中的每个叠置部可以设计有延展到基部18中的一个边条6,其中,叠置部组包括分别在图40和图41中示出的两种类型的叠置部。叠置部的基部18被制成为顺时针扭转或逆时针扭转,并且两种类型的叠置部的特征在于基部18的扭转方向相反。

143.叠置部中的每个叠置部可以设计有安装在基部18上的两个边条6,如图42中所示。在这种情况下,基部18被制成为在中间部分中具有变窄部45,并且边条6的外部边缘形成成对的工作边缘5。

144.此外,如图43中所示,叠置部中的每个叠置部可以被制成为基部18的形式,该基部具有梯形形状并且被构造成形成呈突出部7的形式的隆起部,该突出部7由前部表面46、两个侧部表面47和支承表面19形成。成对的工作边缘5通过使前部表面46与侧部表面47配合而形成。同时,基部的前部表面可以包括鞍状表面8,该鞍状表面8与形成工作边缘5的侧部表面47相邻,如图44中所示。

145.另外,如图45中所示,叠置部中的每个叠置部可以被制成为罩42的形式制成,该罩42包括至少两对工作边缘5,该工作边缘5可以位于不同类型的隆起部上。

146.如图39中所示,叠置部中的每个叠置部可以设计有至少一个横向槽48。

147.无论设计特征和流体类型如何,图2中所示的空气流体动力表面操作如下。

148.在接近零迎角时,包封前边缘3的、平滑地与空气流体动力表面的上侧部1和下侧部2两者配合的边条6由于其尺寸较小而几乎全部位于被设置在前边缘3附近的流动停滞区域49中,考虑到边条6相对较小的尺寸,这实际上消除了工作边缘5处的寄生涡流产生。流动停滞区域49的特征在于最小的流动动力学和最大的静压值。此外,在需要具有边界层的充分扩展的层流区域以最佳地实现空气流体动力轮廓特性的情况下,由于不存在通过涡流发生器阵列的边界层的单向流动,边条6被“关闭”使用并且几乎不形成附加的轮廓曳力。在图6中示出了该流态。

149.随着迎角α增加,流动分离点50逐渐移动远离前边缘3并且下沉到下侧部2。这形成了边界层从下侧部2通过前边缘3至上侧部1的稳定单向流动。同时,边条6逐渐从流动停滞区域49离开,使得工作边缘5处的流速和所产生的涡流结构的功率平滑地增加。图7中示出了在空气流体动力表面的前部上的这种流态。同时,由于边界层能量的增加,翼型截面的上部拱状部的上升部分上的总压力降低,在给定的迎角下,使cy的值增加,并且因此使空气流体动力表面的诱导曳力减小。

150.同时,cx在这种空气流体动力表面上的增长可能会发生滞后于cy的增长,这通过边条6的侧部之间的压力差所形成的曳力矢量yvg的向上方向以及升力δyv的涡流增量的前向分量来部分地解释,因此,附接涡流结构所形成的真空除了升力之外还产生了较小的推力。如图14中所示(曲线c),与“干净”机翼(曲线a)和已知的涡流发生器阵列(曲线b)相比,涡流发生器阵列的这些操作特性略微提高了空气流体动力表面相对于k值的“弹性”,尤其是在使用为该任务而优化的翼型截面时更是如此。在图8和图14中示出了这些效果。

151.在亚临近迎角下,流动分离点50位于下表面2上的距前边缘3相当大的距离处。同时,前边缘3附近的边界层中的流动发生在一个方向上,并且沿着工作边缘6的整个长度发生涡流生成,这对应于所生成的涡流结构的最大功率。由于在位于前边缘3上的边条6上游存在压力增加区域,因此从下侧部2流动经过前边缘3且与边条6相互作用的边界层位于动态压缩区域中并且保持稳定涡流产生所需的最小初始能量,即使在冲击气压的最小值的情况下也是如此。在这种情况下,边界层51的分离点沿着上侧部1非常平滑地朝向前边缘3移动,使得不可能在超临界迎角下实现边界层与上侧部1的完全分离,如图10和图12所示(曲线c)。该方面在对飞行器和滑翔机的螺旋特性进行改进的方面尤其重要,因为它有助于使减速翼控制台20上的反向流动区域的面积减小。

152.此外,当亚临界迎角α与侧滑角β相结合时,前边缘3上存在有大量的空气动力边条5,附着涡流从该边条5中的每个边条中下降到上侧部1。该附着涡流对位于前边缘上游的压实边界层进行了“排放”,因此,使得沿着空气流体动力表面的翼展指向的边界层流动显著减弱,这在飞行器机翼上不对称失速的延展中起着非常重要的作用(图17和图18中的曲线b)。

153.此外,与具有位于上侧部的已知涡流发生器阵列的空气流体动力表面(图13中的曲线b)和“干净”的机翼(图13中的曲线a)相比,在前边缘上存在有根据本发明实现的涡流发生器意味着升力系数cy的最大值略有增加(图13中的曲线c)。

154.此外,根据本发明的涡流发生器阵列的操作的特性特征是,当由于边界层分离点51沿翼型截面的上部拱状部的向后位移而使空气流体动力表面接近临界迎角时,使机头上仰的俯仰力矩的“突发”减少或消除。从迎角处于近临界状态时飞行器的稳定性的角度来看,这种情况非常重要并且使许多高升力翼型截面的实际应用范围显著扩大。该效果通过图10和图11中的减压图52的形状差异来例示。

155.图3中所示的空气流体动力表面的操作与上述空气流体动力表面的操作略有不同,图3中所示的空气流体动力表面具有更高的涡流产生效率,因为从由突出部7的边缘形成的倾斜凸缘部流出的气流被减速至与围绕边条6弯曲时相比小得多的程度,这大概应该为空气流体动力表面提供了在亚临界迎角下在k方面较大的弹性。

156.图4中所示的且被制成为成组的负曲率的鞍状表面8的形式的空气流体动力表面的操作的特征在于对迎角和滑动角的突然周期性变化具有较大的“容限”,也就是说,该空气流体动力表面最完全符合在斜吹状态下操作的螺旋桨的操作条件,例如直升机的反扭矩旋翼的操作条件。同时,使用这种空气流体动力表面作为反扭矩旋翼叶片30使得叶片30在根部部分中的临界迎角增加,从而使得根部部分中的反向流动在叶片30的整个翼展上的传播延迟来改进直升机对方向控制的响应,反向流动产生于叶片的根部部分在超临界迎角下沿着主流动和诱导流动的相反方向上快速离开。图32中所示的图例示了该结果。

157.图5中所示的空气流体动力表面的操作的特征在于较高的涡流产生效率。

158.除了隆起部的实施方式外,根据本发明的空气流体动力表面的特征还在于涡流发生器阵列的工作边缘5的形状和布置的各种替代性方案,同时应当指出的是,工作边缘的相同实施方式与不同类型的隆起部相结合,因此涡流发生器阵列的实施方式的最终数量通过将工作边缘的实施方式的数量乘以隆起部的实施方式的数量来确定,但由于不兼容而造成的某些情况除外。

159.首先,可以使工作边缘5具有s状弯曲,如图20、图22和图23中所示。同时,空气流体动力表面的特征在于在接近零迎角时cx降低,因为当冲击气压增加时,工作边缘5的位于下游方向的端部部分随着停滞区域的体积减小而形成了不太明显的扰动,这使得在由具有较小的前边缘钝化半径r

min

的空气流体动力轮廓形成的空气流体动力表面上使用这种涡流发生器是优选得,该轮廓被设计成对高冲击气压进行吸收。

160.图21和图22中所示的成组的涡流发生器的操作的特征主要在于在正迎角和负迎角下所实现的空气流体动力表面的升力特性的增量相等,这在应用根据本发明的涡流发生器阵列的许多情况中是至关重要的。例如,该效果对于特技飞行器的机翼、全动的水平尾翼以及游艇的帆具和船舶操纵元件来说是很重要的。同时,需要指出的是,由于在正迎角和负迎角下通过凸缘部的流动条件根本不同,所以使用图3中所示的隆起部来与工作边缘的该实施方式相结合是不可取的。

161.包括两个标准尺寸的工作边缘5(图23和图24)的涡流发生器阵列的操作与上述涡流发生器阵列的操作的不同之处在于边界层能量在整个上侧部1上分布得更均匀,这在应用于飞行器机翼时对在高迎角下的升曳力比和侧向控制效率产生有利影响。在这种情况下,如图25中所示的,使边界层53的能量增大的主要区域——即由成对的较大标准尺寸的工作边缘5形成的区域——具有朝向后边缘4逐渐变宽的三角形的形式,并且成对的较大标准尺寸的工作边缘5之间的距离与边界层53的能量增大的主要区域在后边缘4附近的可能封闭部相对应。同时,使边界层54能量增大的补偿区域——即由较小尺寸的工作边缘5形成的区域——对使边界层53在前边缘3附近的能量增大的主要区域之间的空隙进行填充。

162.在工作边缘5的该实施方式中,由于将较大标准尺寸的工作边缘5“密集”安装不需要将使边界层能量增大的区域分布在空气流体动力表面的上侧部1的整个面积上并同时保持对上侧部1与前边缘3相邻的部分的有效覆盖,因此升曳力比进一步提高,这伴随有轮廓曳力在低迎角时的不合理增加以及由于相邻的涡流结构的有害干涉而使得后边缘4附近的边界层能量显著损失。

163.此外,涡流发生器阵列的这种实施方式还提供了空气流体动力表面的轮廓曳力在低迎角时的额外减少,这是因为:与较大尺寸的工作边缘5所产生的寄生涡流相关联的损失被消除;涡流产生以最有利的迎角传播至下侧部2;以及从由较小标准尺寸的工作边缘5产生的寄生涡流的角度来看,该工作边缘在这种情况下位于流动停滞区域49中。

164.对于图30中所示的飞行器,空气流体动力表面的操作可以被认为是应用于在转向飞行中意外失去速度的飞行器行为的情况。当速度在转向中下降时,其机翼控制台20配备有根据本发明的涡流发生器组的飞行器具有提高的安全水平,这是因为工作边缘5从流动停滞区49中的完全离开随着迎角的临界增加而发生,并且由于流动分离点50向下的显著移位而在向下的机翼控制台20上存在有滚转角,这与存在于前边缘3的区域中的边界层的动态压缩相结合,使得边界层的分离区不可能瞬时传播至上侧部1的从保持升力特性的角度来看的最重要部分,该部分与前边缘3相邻,如图10中所示,即使在上侧部1的靠近翼尖23的后部存在边界层的分离区域的情况下也是如此。

165.结果是,飞行器不会在机翼上失速,或者失速发展很平稳,使得出现的“失速”滚转的角加速度不会超过使飞行员难以对失速的发展做出充分响应的数值。

166.此外,由于在前边缘附近对边界层进行了“排放”而显著改进了飞行器在高迎角下

的方向稳定性,所以飞行器从转向飞行意外进入螺旋的概率降低,如图17中所示。

167.设计有根据本发明的空气流体动力表面的开缝副翼21(图33和图34)的操作的特征在于:

168.1.滚转力矩系数(cmx)在低迎角时增加,这主要是由于在提升的开缝副翼21(图33)的下表面2上形成了额外的真空,同时有害的偏航力矩减少,这是由于突出超过机翼控制台20的下侧部2的尺寸的边缘5而形成的附加曳力。

169.2.图15中的曲线b所示的失速副翼反转的发生概率降低,这也主要与由提升的开缝副翼21所形成的滚转力矩cmx分量的增加以及降低的开缝副翼21(图34)的上侧部1上的边界层能量的略微增加有关。同时应指出的是,失速副翼反转的发生概率也在很大程度上取决于许多其他因素,诸如翼尖的设计、机翼相对于质量中心的位置、机翼的轮廓、平面轮廓和展弦比。

170.从确保小型飞行器的飞行安全性的角度来看,这种效果特别有价值。特别地,对记录这种飞行器失去侧向控制瞬间的视频材料的分析表明,在超过一半的案例中,灾难性事件的发展始于使飞行器从滚转退出的初始时刻,或者相反,始于形成转向所需的滚转的初始时刻。

171.此外,还可以在被设计成执行空中特技的飞行器上使用与图21对应的涡流发生器阵列,对飞行器的失速特性以及飞行器对特定飞行员的“失速”特技行为实施微调,从而实现最壮观且无误差的特技表演。同时,对机翼控制台的失速特性的控制是基于对反向流动区域的翼弦和后掠角的控制。

172.图26、图27以及图28和图29所示的空气流体动力表面的操作与图2中所示的空气流体动力表面的操作完全对应,并且累积的技术成果是空气流体动力表面靠近前边缘3的形状的“干净性”与空气流体动力表面的简单性和可制造性的结合。

173.图35和图36中所示的空气流体动力表面的操作如下:在梁的前方,纵帆35在最多达5

°

的低迎角下操作,并且工作边缘5部分地位于流动停滞区域中。纵帆35在低迎角时的升曳力比几乎不会由于寄生涡流产生而恶化,并且航向角不会显著增加。当游艇滚转到风中时,因为全动桅杆34由于纵帆35的弯曲而相对于下桁41以角度φ旋转,所以对于航行速率最有利的斜帆35的迎角增加,以及工作边缘5处于优化位置并离开了流动停滞区域,从而通过使纵帆35迎风侧上的涡流发展过程延迟来使纵帆35迎风侧与背风侧之间的可能压力差增加,使得帆具所产生的推力增加。

174.因此,工作边缘5在操作中的积极参与提供了船只在侧风以及在陡峭和全后支索的情况下发展最大航行速率的可能性。

175.需要指出的是,在展弦比约为5的情况下,使用所述涡流发生器阵列在自由航行时为纵帆35提供了推力水平,该水平是具有一半展弦比的纵帆的特性,同时保持梁前方的最大效率,即,赛艇的帆具就离艏角而言变得更加“弹性”,如根据图37的极坐标图中所示。同时,图37中的曲线b示出了在自由航行时帆具效率的提高,其特征在于最大迎角α,其中曲线a对应于已知帆具。

176.从空气流体动力学的角度来看,被构造成安装在空气流体动力表面上的涡流发生器阵列的操作与空气流体动力表面的上述实施方式的操作没有任何不同。

177.在第一种情况下,涡流发生器被制成为组的形式,该组由图40和图41中所示的两

种类型的叠置部构成并且包括具有支承表面19的基部18,该基部延展到边条6中。

178.在本发明的该实施方式中实现的主要技术成果是最大限度地简化了将涡流发生器阵列安装到运行中的飞行器、帆船和风力涡轮机上,因为涡流发生器的安装不需要对原有的空气流体动力表面进行任何修改,此外,由于涡流发生器是成对安装的,对于给定的空气流体动力表面,可以容易地选择一对边条6之间的距离与相邻的成对边条6之间的距离之比。

179.此外,两种类型的叠置部的支承表面19的相反扭转方向简化了涡流发生器的安装,因为由于被构造成产生左旋转或右旋转涡流结构的涡流发生器没有互换性而使不正确的安装变得困难。

180.实施图43中所示的具有叠置部的涡流发生器阵列所取得的技术成果在于:由于叠置部的足够强度和支承表面19的面积而将涡流发生器阵列固定至小尺寸的空气流体动力表面上的可靠性。

181.实施图44中所示的具有叠置部的涡流发生器阵列所取得的技术成在于:在负迎角下,比图43中所示的具有叠置部的涡发生器阵列的效率更高。

182.实施图39中所示的具有叠置部的涡流发生器阵列所取得的技术成果在于:支承表面18与空气流体动力表面的粘附面积较大,这在将涡流发生器安装至具有较小前边缘钝化半径的空气流体动力表面上或者在较大冲击气压值下操作时可能很重要。同时,基座18的变窄部44进一步减少了低迎角下寄生涡流产生。

183.因此,本发明的实施方案允许实现以下技术成果:

184.当应用于飞行器或滑翔机的机翼时,主要技术成果是使飞行速度的范围扩大和使飞行所需的最小功率降低,以及由于cy的增加和k方面的“弹性”而使失速速度、最低操纵和着陆速度降低。

185.此外,根据原有机翼的失速特性,技术成果在于:当失速到机翼上——包括在转向飞行中过载超过1——时,滚转的角加速度显著降低;以及根据机翼的设计,通过使边界层分离点的向前运动减慢,使得从螺旋拉出简化或将进入螺旋完全消除,这提高了飞行器和滑翔机的纵向和侧向稳定性。

186.此外,技术成果在于:在将机翼迎角增加的过程中使压力中心的位置稳定,这使得通常具有突出的升力特性的高扭矩空气动力学轮廓的实际应用领域扩大。

187.对于有槽或外侧副翼(襟翼),技术成果在于:随着由升起的副翼所产生的力矩部分的增加,滚转力矩系数增加,这对飞行器在低飞行速度下的侧向操纵进行了改进;以及(在襟翼同步向下偏转的情况下)由于cy峰值增量的增加而使最低操纵和着陆速度降低。

188.在应用于水平尾翼时,技术成果在于:在超临界迎角下由水平尾翼所形成的恢复性俯仰力矩增加,这使飞行器意外进入平螺旋的概率降低。

189.对于全动水平尾翼,附加的技术结果在于:在偏离平衡位置的较大角度时,俯仰力矩系数增加。

190.在应用于全动游艇桅杆时,主要技术成果在于:在自由航行和处于阵风中时,高展弦比的纵帆的推力增加。此外,技术成果在于:由于延迟了帆颤动的发展而简化了对帆具的控制。

191.对于螺旋桨,技术成果在于:螺旋桨对叶片根部部分中失速的抵抗力增加,这可能

与直升机的主旋翼螺旋桨和反扭矩旋翼螺旋桨有关。

192.在应用于舵叶时,技术成果在于:改进了船只在低速时的可控性以及增加了有效的舵位移角。

193.对于风力发电机,技术成果在于提高了发电厂的效率,并使风力发电机对弱阵风的响应更好,在这种情况下,具有“干净”前边缘的叶片周期性地失速,从而形成了扭矩的显著波动并且减少了发电量。

194.累积的技术成果是:空气流体动力表面在高迎角下的性能显著改进;轮廓曳力在低迎角时增加最小;以及成本低并且易于对运行中的各种类型的空气流体动力表面进行修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1