一种模块化运输机用载荷释放机构及方法

1.本发明涉及空中运输飞机投放特定载荷技术领域,尤其涉及一种模块化运输机用载荷释放机构及方法。

背景技术:

2.目前运输机载荷释放形式分为以下几类:

3.1、平板式空投平台,该类型载荷释放模式的典型代表是俄罗斯p7空投平台,其结构简单,又可拆卸轮胎的平板及模块化固定挂钩,卡扣组成,平台连接降落伞,其中包括牵引三、减速伞和主伞。在地面装卸并固定载荷之后,可利用轮胎将空投平台推至运输机内部,拆卸轮胎,在飞行途中将牵引伞打开,利用牵引伞拉力将平台拉出运输机机舱,实现载荷释放。目前包括美国和我国的运输机空投平台系统都接近俄罗斯的p7平台,这类平台技术成熟,成本低廉,效果可靠,是全世界军用运输系统的主流载荷释放平台。

4.平台型载荷释放系统虽然安全可靠,但是由于其需要将载荷固定在平台上,导致载荷拆卸和移动难度较大,适合投放非机动载荷,如食品及补给品之类。

5.2、伞降-火箭制动系统,该类型载荷释放平台结合了伞降系统和火箭推进系统,在投放一些特定类型载荷时非常有效,如坦克、装甲车等无法经受高速撞击的载荷。在伞降末端启动火箭推进装置,可大大降低载荷落地速度,保障精密设备的安全。

6.伞降—火箭制动系统在大型机动装备类载荷运输中非常有效,但是由于火箭推进机构本身存在一定的燃爆风险,导致该类型平台的可靠性相对较低。

7.3、伞降—气囊缓冲系统,伞降—气囊缓冲系统是将伞降结合自充气气囊实现载荷平稳释放。其运行方式类似于伞降—火箭推进系统,在载荷出仓后,载荷底部安装的气囊自动充气膨胀,在着陆过程中提供缓冲。该类型载荷释放方式较之火箭推进系统可靠性和安全性都要高很多,但是其缓冲减速效果较火箭推进式要差。

8.伞降—气囊缓冲系统也可结合平板式空投平台,实现多种类型的模块化载荷投放,目前已经逐渐成为空投载荷的主流方式。

9.随着我国运20系统的逐渐成熟,空中运输能力大大提升,已经告别了以其依靠俄式老旧空中运输系统的时代。而当前我国主力远程战术性及战略性威慑载荷的投放平台需要依靠专用的远程飞行系统也就是h6系统,也许不久的将来我国将有具备雷达隐形功能的下一代远程空中平台h20,但是如何在现有技术条件下最大化利用空中运输能力实现空中机动载荷的大量精准投放,这也是全世界各国都在研究的课题之一。

技术实现要素:

10.为克服上述问题,本发明提供一种模块化运输机用载荷释放机构及方法。

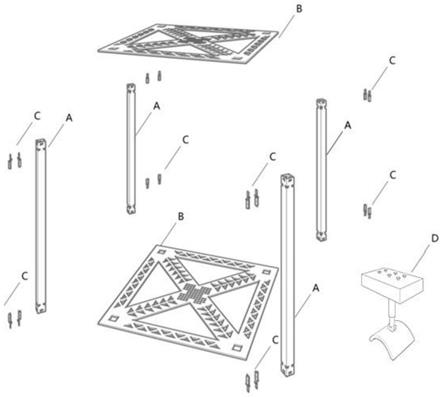

11.本发明的第一个方面提供一种模块化运输机用载荷释放机构,包括一个或多个框架,所述框架包括两个上下平行设置的高碳钢激光切割板(b),两个高碳钢激光切割板(b)之间连接有四根高碳钢型材承重管(a)形成一个用于放置载荷的矩形空间;高碳钢型材承

重管(a)通过三角锁定弹性销子(c)与高碳钢激光切割板(b)固定,两个高碳钢激光切割板(b)朝向载荷的一侧分别设有用于固定载荷的电磁伸缩阀模块(d);

12.所述高碳钢激光切割板(b)呈矩形,高碳钢激光切割板(b)的中心设有用于安装电磁伸缩阀模块(d)的安装孔;高碳钢激光切割板(b)的四个角处分别设有用于安装高碳钢型材承重管(a)的方形孔;

13.所述高碳钢型材承重管(a)为方形管,高碳钢型材承重管(a)的尺寸与方形孔的尺寸相适配;高碳钢型材承重管(a)根据长度分为三种类型,分别为单倍长高碳钢型材承重管(a)、双倍长高碳钢型材承重管(a)和三倍长高碳钢型材承重管(a);单倍长高碳钢型材承重管(a)的上下两端分别设有用于与高碳钢激光切割板(b)连接的连接孔组,双倍长高碳钢型材承重管(a)的上端、中部和下端分别设有用于与高碳钢激光切割板(b)连接的连接孔组,三倍长高碳钢型材承重管(a)的上端、1/3处、2/3处和下端分别设有用于与高碳钢激光切割板(b)连接的连接孔组;

14.所述连接孔组包括卡口和避让槽,高碳钢型材承重管(a)插入高碳钢激光切割板(b)的方孔内,高碳钢型材承重管(a)伸出方形孔外的四个管壁面上分别开有卡口;高碳钢型材承重管(a)位于方形孔内的四个角处分别开有避让槽,使得高碳钢型材承重管(a)在插入方形孔后能旋转45

°

,与方形孔之间形成四个三角形空隙;所述三角锁定弹性销子(c)由三角形楔块和弹片组成,三角形楔块的形状与三角形空隙的形状相适配,弹片的根部与三角形楔块连接,弹片的根部上方弯折形成弹性弯折部,弹性弯折部卡入高碳钢型材承重管(a)的卡口内;

15.所述电磁伸缩阀模块(d)包括控制盒体、气缸和夹持板,控制盒体安装在高碳钢激光切割板(b)中心,控制盒体朝向载荷的一端连接有气缸或液压缸,气缸或液压缸的伸缩方向为竖直方向;气缸或液压缸的输出端连接有夹持板,夹持板对矩形空间内的载荷进行夹紧;所述控制盒体内设有单片机、北斗定位模块、电磁阀控制、电池和电磁阀,单片机分别与北斗定位模块、电池、电磁阀电连接,电磁阀与气缸或液压缸连接;单片机接收北斗定位模块输出的定位信息,到达预定海拔高度后时,单片机控制电磁阀使气缸或液压缸的输出轴缩回,释放框架结构内的载荷。

16.进一步,所述高碳钢型材承重管(a)为单倍长高碳钢型材承重管(a),多个框架组合连接为单层框架体;多个框架连接时,左右相邻的框架共用两个单倍长高碳钢型材承重管(a),单倍长高碳钢型材承重管(a)的上下两端分别插入左右两个框架的高碳钢激光切割板(b)重叠的方形孔内。

17.进一步,所述高碳钢型材承重管(a)为双倍长高碳钢型材承重管(a),多个框架组合连接为双层框架体;多个框架连接时,上下相邻的两个框架共用一个高碳钢激光切割板(b),左右相邻的框架共用两个双倍长高碳钢型材承重管(a)。

18.进一步,所述高碳钢型材承重管(a)为三倍长高碳钢型材承重管(a),多个框架组合连接为三层框架体,多个框架连接时,上中下相邻的三个框架共用两个高碳钢激光切割板(b),左右相邻的两个框架共用两个三倍长高碳钢型材承重管(a)。

19.本发明的第二个方面提供一种模块化运输机用载荷释放机构的使用方法,包括以下步骤:

20.(1)制备多个框架;

21.(2)根据载荷的形状组合连接框架体;

22.(3)放置载荷,并通过电磁伸缩阀模块(d)将载荷锁定于框架体内;

23.(4)将装有载荷的框架体整体安装于平板式空投架上,平板式空头架尾端安装伞降系统;

24.(5)在预定空域预定高度打开伞降系统的牵引伞,使装有载荷的框架体整体脱离运输机舱,打开伞降系统的减速伞及主降落伞,使装有载荷的框架体整体平稳下降;

25.(6)到达预定海拔高度后,电磁伸缩阀模块控制气缸带动夹持板向远离载荷的方向移动,框架体内部载荷释放。

26.本发明的有益效果是:使用模块化结构设计,利用框架和电磁伸缩阀模块,将空中机动载荷固定在载荷释放机构内部,利用普通运输机采用伞降系统释放到空中后,利用北斗系统精确授时及同步海拔数据,在预设高度打开电磁阀,释放机动载荷。机动载荷在空中进行自主机动,由载荷内设程序或地面控制中心引导到指定区域执行预定任务。本发明的优点在于可以让运输机在对方防空系统有效区域外释放载荷,保障了运输机的安全,也给机动载荷更大的机动半径。本设计的模块制作及安装极其简单,便于现场调整,同时其成本也非常低。

附图说明

27.图1是本发明的框架的立体结构爆炸图。

28.图2是本发明的框架的立体结构组装图。

29.图3是本发明框架中高碳钢激光切割板、高碳钢型材承重管三角锁定弹性销子的爆炸图。

30.图4是本发明本发明框架中高碳钢激光切割板、高碳钢型材承重管三角锁定弹性销子的装配示意图。

31.图5是本发明多个框架组合连接成单层框架体的结构示意图。

32.图6是本发明多个框架组成连接成双层框架体的结构示意图。

33.图7是本发明双层框架体及其伞降系统展开的效果图。

34.图8a是本发明单倍长高碳钢型材承重管的结构示意图。

35.图8b是本发明双倍长高碳钢型材承重管的结构示意图。

36.图8c是本发明三倍长高碳钢型材承重管的结构示意图。

具体实施方式

37.下面将结合附图对本发明专利的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.在本发明的描述中,需要说明的是,如出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,如出现术语“第

一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

39.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,如出现术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

40.参照附图,本发明的第一个实施例提供一种模块化运输机用载荷释放机构,包括一个或多个框架,所述框架包括两个上下平行设置的高碳钢激光切割板b,两个高碳钢激光切割板b之间连接有四根高碳钢型材承重管a形成一个用于放置载荷的矩形空间;高碳钢型材承重管a通过三角锁定弹性销子c与高碳钢激光切割板b固定,两个高碳钢激光切割板b朝向载荷的一侧分别设有用于固定载荷的电磁伸缩阀模块d;

41.所述高碳钢激光切割板b呈矩形,高碳钢激光切割板b的中心设有用于安装电磁伸缩阀模块d的安装孔;高碳钢激光切割板b的四个角处分别设有用于安装高碳钢型材承重管a的方形孔;

42.所述高碳钢型材承重管a为方形管,高碳钢型材承重管a的尺寸与方形孔的尺寸相适配;高碳钢型材承重管a根据长度分为三种类型,分别为单倍长高碳钢型材承重管a、双倍长高碳钢型材承重管a和三倍长高碳钢型材承重管a;单倍长高碳钢型材承重管a的上下两端分别设有用于与高碳钢激光切割板b连接的连接孔组,双倍长高碳钢型材承重管a的上端、中部和下端分别设有用于与高碳钢激光切割板b连接的连接孔组,三倍长高碳钢型材承重管a的上端、1/3处、2/3处和下端分别设有用于与高碳钢激光切割板b连接的连接孔组;

43.所述连接孔组包括卡口和避让槽,高碳钢型材承重管a插入高碳钢激光切割板b的方孔内,高碳钢型材承重管a伸出方形孔外的四个管壁面上分别开有卡口;高碳钢型材承重管a位于方形孔内的四个角处分别开有避让槽,使得高碳钢型材承重管a在插入方形孔后能旋转45

°

,与方形孔之间形成四个三角形空隙;所述三角锁定弹性销子c由三角形楔块和弹片组成,三角形楔块的形状与三角形空隙的形状相适配,弹片的根部与三角形楔块连接,弹片的根部上方弯折形成弹性弯折部,弹性弯折部卡入高碳钢型材承重管a的卡口内;

44.所述电磁伸缩阀模块d包括控制盒体、气缸和夹持板,控制盒体安装在高碳钢激光切割板b中心,控制盒体朝向载荷的一端连接有气缸或液压缸,气缸或液压缸的伸缩方向为竖直方向;气缸或液压缸的输出端连接有夹持板,夹持板对矩形空间内的载荷进行夹紧;所述控制盒体内设有单片机、北斗定位模块、电磁阀控制、电池和电磁阀,单片机分别与北斗定位模块、电池、电磁阀电连接,电磁阀与气缸或液压缸连接;单片机接收北斗定位模块输出的定位信息,到达预定海拔高度后时,单片机控制电磁阀使气缸或液压缸的输出轴缩回,释放框架结构内的载荷。

45.安装时,如图1所示,将高碳钢型材承重管a插入安装到高碳钢激光切割板b上,旋转45度,用三角锁定弹性销子c插入三角形空隙,利用三角锁定弹性销子c上的弹片结构自锁。电磁伸缩阀模块则d通过标准螺组安装到高碳钢激光切割板b的预制螺孔。

46.如图5所示,所述高碳钢型材承重管a为单倍长高碳钢型材承重管a,多个框架组合连接为单层框架体;多个框架连接时,左右相邻的框架共用两个单倍长高碳钢型材承重管a,单倍长高碳钢型材承重管a的上下两端分别插入左右两个框架的高碳钢激光切割板b重

叠的方形孔内。

47.如图6所示,所述高碳钢型材承重管a为双倍长高碳钢型材承重管a,多个框架组合连接为双层框架体;多个框架连接时,上下相邻的两个框架共用一个高碳钢激光切割板b,左右相邻的框架共用两个双倍长高碳钢型材承重管a。

48.所述高碳钢型材承重管a为三倍长高碳钢型材承重管a,多个框架组合连接为三层框架体,多个框架连接时,上中下相邻的三个框架共用两个高碳钢激光切割板b,左右相邻的两个框架共用两个三倍长高碳钢型材承重管a。

49.此外,高碳钢型材承重管a的长度可进行拓展,高碳钢型材承重管a可根据需要的框架体层数设置连接孔,多个框架可组合连接为多层框架体。

50.本发明还提供一种模块化运输机用载荷释放机构的安装方法,包括以下步骤:

51.(1)制备多个框架;

52.(2)根据载荷的形状组合连接成框架体;

53.(3)放置载荷,并通过电磁伸缩阀模块d将载荷锁定于框架结构内;

54.(4)将装有载荷的框架体整体安装于平板式空投架上,平板式空头架尾端安装伞降系统;

55.(5)在预定空域预定高度打开伞降系统的牵引伞,使装有载荷的框架体整体脱离运输机舱,打开伞降系统的减速伞及主降落伞,使装有载荷的框架体整体平稳下降;

56.(6)到达预定海拔高度后,电磁伸缩阀模块控制气缸带动夹持板向远离载荷的方向移动,框架体内部载荷释放。

57.随后载荷根据任务需求,进行主动机动,启动机动系统,由地面引导或内部巡航系统引导,飞往目标坐标。本发明采用高强度的高碳钢材料,通过模块化组合,根据载荷的不同形状组合框架结构,模块组装极简便,特殊情况下可无工具操作。

58.本发明的主要设计重点是模块化载荷框架结构,伞降系统不做研究,沿用成熟系统即可。

59.本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也及于本领域技术人员根据本发明构思所能够想到的等同技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1