一种飞机发动机附件安装方法及检查工具与流程

1.本发明涉及一种飞机发动机附件安装方法及检查工具,属于航空发动机装配技术领域。

背景技术:

2.目前,飞机发动机和飞附机匣通过柔性联轴器连接,实现发动机输出轴的轴功传递给飞附机匣。然而,柔性联轴器的芯轴与发动机机输出轴安装时轴线的夹角、联轴器轴向伸长量等因素都会影响联轴器使用寿命、功率传输效率等性能。因此,在柔性联轴器芯轴与飞附机匣安装后,需要通过检查来保证联轴器的芯轴维持在适合的夹角和适合的伸长量。

3.虽然,对轴的安装,能够使用现有辅助安装设备(中国专利公开号为cn212779890u的一种汽车零部件检测定位装置)在具有较大安装空间作业环境下来对联轴器的芯轴进行安装并检测定位,但是,飞附机匣安装于飞机上时,由于飞机动力舱空间、维护开口的限制,安装工人无法进入内部用辅助安装设备进行检查,当前工人安装飞附机匣时,飞附机匣与联轴器的芯轴对接端面位置全靠工人肉眼观察和感觉,存在无法保证联轴器的芯轴安装后维持在适合夹角和适合伸长量的问题,安装效率低。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种飞机发动机附件安装方法及检查工具。

5.本发明通过以下技术方案得以实现。

6.本发明提供的一种飞机发动机附件安装方法,包括:使用了飞机发动机附件安装的检查工具进行的步骤。

7.所述使用了飞机发动机附件安装的检查工具进行的步骤具体如下:

8.步骤一:支架一端固定于发动机上,支架另一端的端面与联轴器安装端端面轴向平齐;

9.步骤二:一个螺钉与支架的一个螺纹通孔对应,此时螺钉不拧到底预留一定长度;

10.步骤三:开口卡环经卡口卡入联轴器芯轴外径上,安装板的挂钩挂在已与支架安装的螺钉上;

11.步骤四:再将另外两个螺钉从安装板上旋入支架的另外两个螺纹通孔内,并将三个螺钉旋转拧到底,使支架的端面与安装板安装面iiii完全接触;

12.步骤五:通过检查翻边完全套住安装在飞附机匣上的联轴器安装端,保证了装配后的联轴器芯轴的轴向伸长量,通过深度尺伸入检测通孔中测得的多个深度值,计算复核保证了联轴器芯轴与飞附机匣安装孔轴线的夹角;

13.所述飞机发动机附件安装的检查工具,包括:

14.安装板及与安装板固定的开口卡环;

15.开口卡环中部设有通孔;

16.开口卡环上设有宽度i的卡口;

17.所述开口卡环轴向延伸有检查翻边,检查翻边位于开口卡环轴向深度等于联轴器安装端轴向宽度,检查翻边内径iii等于联轴器安装端内径加上能间隙套合的公差量;

18.所述开口卡环上圆周阵列间隔有数量为多个的检测通孔。

19.所述安装板侧边固定有挂钩。

20.远离挂钩的所述安装板上设有安装通孔。

21.所述安装通孔为间隔分布的两个,两个安装通孔与挂钩的沟口形成三角分布。

22.还包括数量为三个的螺钉及支架。

23.所述支架上设有三个以三角分布的螺纹通孔。

24.三个所述螺纹通孔与两个安装通孔、挂钩的沟口对应便于与三个螺钉对应三角稳定安装。

25.本发明的有益效果在于:在联轴器芯轴与与飞附机匣安装安装装配时,通过使用飞机发动机附件安装的检查工具,证了装配后的联轴器芯轴的轴向伸长量,保证了联轴器芯轴与飞附机匣安装孔轴线的夹角,以此来提高安装效率低,解决了无法保证联轴器的芯轴安装后在工作时能维持在适合夹角和适合伸长量的问题。

附图说明

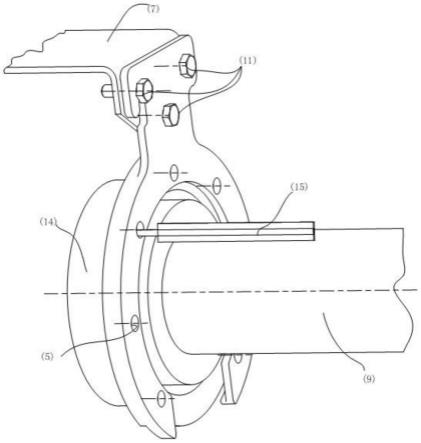

26.图1是本发明开口卡环、安装板构成的结构示意图;

27.图2是本发明开口卡环、安装板构成的俯视示意图;

28.图3是本发明一个螺钉安装在支架上的结构示意图;

29.图4是本发明挂钩与联轴器芯轴卡入后的结构示意图;

30.图5是本发明挂钩与一个螺钉安装的结构示意图;

31.图6是本发明挂钩与三个螺钉安装的结构示意图;

32.图7是本发明检查翻边与联轴器安装端安装的结构示意图;

33.图8是本发明深度尺与检测通孔检测时的结构示意图;

34.图中:1-安装板;2-开口卡环;3-安装通孔;4-挂钩;5-检测通孔;6-检查翻边;7-支架;8-螺纹通孔;9-联轴器芯轴;10-联轴器安装端;11-螺钉;14-飞附机匣;15-深度尺。

具体实施方式

35.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

36.参见图1至8所示。

37.本技术的一种飞机发动机附件安装的检查工具,包括:

38.采用不锈钢或硬质塑料等刚性材料制成的安装板1及开口卡环2,安装板1与开口卡环2一体固定成型;

39.开口卡环2中部设有直径大于或等于联轴器安装端10内外的通孔;

40.开口卡环2上设有宽度i大于联轴器芯轴9外径的卡口,便于开口卡环2通过卡口径向卡入或拉离联轴器芯轴9外径上,使开口卡环2能在较小的安装空间作业环境下使用;

41.所述开口卡环2轴向一侧一体成型固定延伸有检查翻边6,检查翻边6位于开口卡环2轴向深度等于联轴器安装端10轴向宽度,检查翻边6内径iii等于联轴器安装端10内径加上能间隙套合的公差量,使检查翻边6与联轴器安装端10可间隙套合;

42.所述开口卡环2上圆周阵列间隔有数量为多个的检测通孔5,检测通孔5为七个,使用深度尺15通过分别深入多个检测通孔5内,来检测检测通孔5处开口卡环2轴端面至联轴器芯轴9深度值,通过各个深度值来计算出联轴器芯轴9轴线与飞附机匣14安装孔轴线的夹角。

43.所述安装板1侧边一体成型固定有挂钩4;远离挂钩4的所述安装板1上设有安装通孔3,安装通孔3为间隔分布的两个,两个安装通孔3与挂钩4的沟口形成三角分布。

44.还包括数量为三个的螺钉11及使用时固定于发动机上的支架7,支架7上设有三个以三角分布的螺纹通孔8,三个螺纹通孔8与两个安装通孔3、挂钩4的沟口对应便于与三个螺钉11对应三角稳定安装。

45.本技术一种飞机发动机附件安装方法,使用了飞机发动机附件安装的检查工具,包括如下步骤:

46.步骤一:支架7一端固定于发动机上,支架7另一端的端面与联轴器安装端10端面轴向平齐;如图3。

47.步骤二:一个螺钉11与支架7的一个螺纹通孔8对应,此时螺钉11不拧到底预留一定长度;如图3。

48.步骤三:开口卡环2经卡口卡入联轴器芯轴9外径上,安装板1的挂钩4挂在已与支架7安装的螺钉11上,如图4至图5。

49.步骤四:再将另外两个螺钉11从安装板1上旋入支架7的另外两个螺纹通孔8内,并将三个螺钉11旋转拧到底,使支架7的端面与安装板1安装面iiii完全接触,如图6至图7。

50.步骤五:通过检查翻边6完全套住安装在飞附机匣14上的联轴器安装端10,保证了装配后的联轴器芯轴9的轴向伸长量,通过深度尺15伸入检测通孔5中测得的多个深度值,计算复核保证了联轴器芯轴9与飞附机匣14安装孔轴线的夹角,如图8。

51.在联轴器芯轴9与与飞附机匣安装安装装配时,通过使用飞机发动机附件安装的检查工具,证了装配后的联轴器芯轴9的轴向伸长量,保证了联轴器芯轴9与飞附机匣14安装孔轴线的夹角,以此来提高安装效率低,解决了无法保证联轴器的芯轴安装后在工作时能维持在适合夹角和适合伸长量的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1