用于飞行器的推进组件的制作方法

1.本发明涉及一种用于飞行器的推进组件,所述推进组件包括:推进系统,该推进系统具有从推进系统排放燃烧气体的排气喷嘴;以及热交换器,该热交换器布置在排气喷嘴处以确保将热能传递给推进系统的燃料,并且涉及一种具有至少一个这样的推进系统的飞行器。

背景技术:

2.为了移动,飞行器常规地具有至少一个推进组件,该至少一个推进组件包括推进系统,该推进系统布置在短舱中的并且可以采用涡轮喷气发动机或涡轮螺旋桨发动机的形式。在每种情况下,推进系统具有对风扇或螺旋桨进行驱动的旋转组件。旋转组件构成推进系统的核心,并且从前到后,它具有:进气口,该进气口允许将空气引入核心的管道;压缩机,该压缩机对因此引入的空气进行压缩;燃烧室,在燃烧室中,因此被压缩的空气与燃料混合;以及涡轮,该涡轮允许燃烧气体膨胀并产生传递到风扇或螺旋桨的旋转。

3.在涡轮的下游,排气喷嘴确保燃烧气体的排放。

4.还已知的是,特别是在氢的情况下,如果燃料在燃烧之前被加热,则这种燃料的所述燃烧的效率得以提高。还已知的是使用由排气喷嘴排放的热燃烧气体的一部分来加热燃料。

技术实现要素:

5.本发明的目的是提出用于在燃料燃烧之前加热燃料而不流失燃烧气体的另一种解决方案。

6.为此,提出的是一种用于飞行器的推进组件,该推进组件具有:

[0007]-短舱,

[0008]-推进系统,该推进系统布置在短舱内部并且包括导流罩、燃烧室和排气喷嘴,该排气喷嘴容纳在导流罩中、定位在燃烧室下游并由导流罩的称为喷嘴壁的后部部分界定,并确保源自燃烧室中的燃料的燃烧的燃烧气体的排放,

[0009]-燃料箱,

[0010]-供应管道,该供应管道连接该箱和燃烧室,以及

[0011]-热交换器系统,该热交换器系统确保在推进系统操作期间通过穿过喷嘴壁的热辐射而在喷嘴中循环的热燃烧气体与在供应管道中循环的较冷燃料之间的热能交换。

[0012]

根据本发明,热交换器系统具有供应管道的部分,其中,所述部分采用密封地固定到喷嘴壁并且在其外侧的整流罩的形式,并且其中,整流罩和喷嘴壁在它们之间限定了用于燃料的加热室;整流罩装配有多个引导壁,这些引导壁将加热室分成彼此连通的多个相继的过道,并且每个引导壁与喷嘴壁之间提供有空间。

[0013]

通过这样的布置,燃烧气体的热能被传递到燃料以便更好地燃烧而不流失燃烧气体。

[0014]

有利地,推进组件具有:泄漏检测器件,该泄漏检测器件设置在所述部分处;控制单元,该控制单元连接到泄漏检测器件;以及阀,该阀在该部分下游安装在供应管道上并制成为由控制单元打开和关闭。

[0015]

根据具体实施例,热交换器系统具有:循环管道,热传递流体在循环管道中循环;泵,该泵被布置成使热传递流体在循环管道中移动,其中,循环管道的部分采用整流罩的形式,该整流罩密封地固定到喷嘴壁并且在其外侧上,并且其中,整流罩和喷嘴壁在它们之间限定了用于热传递流体的加热室。

[0016]

有利地,整流罩由与喷嘴壁相同的材料制成。

[0017]

有利地,整流罩在围绕喷嘴壁的轴线限制的角扇区上延伸。

[0018]

有利地,整流罩在喷嘴壁的整个周边上延伸。

[0019]

有利地,引导壁平行于喷嘴壁的轴线。

[0020]

有利地,引导壁垂直于喷嘴壁的轴线。

[0021]

有利地,喷嘴壁装配有肋,这些肋平行于引导壁延伸,并且每个肋定位在两个相继的引导壁之间。

[0022]

本发明还提出一种飞行器,该飞行器具有至少一个根据上述变体之一所述的推进组件。

附图说明

[0023]

在阅读以下对一个示例性实施例的描述之后,上述本发明的特征以及其他特征将更加清楚地显现,所述描述参照附图给出,在附图中:

[0024]

图1是具有根据本发明的推进组件的飞行器的侧视图,

[0025]

图2是根据本发明的第一实施例的推进组件的侧视截面图的示意性表示,

[0026]

图3是根据本发明的第二实施例的推进组件的侧视截面图的示意性表示,

[0027]

图4是根据本发明的一个实施例的热交换器系统的透视图,

[0028]

图5是根据本发明的变体实施例的热交换器系统的在与喷嘴的轴线垂直的平面上的截面视图,

[0029]

图6是根据本发明的变体实施例的热交换器系统的在与喷嘴的轴线垂直的平面上的截面视图,

[0030]

图7是根据本发明的变体实施例的热交换器系统的在与喷嘴的轴线垂直的平面上的截面视图,以及

[0031]

图8是根据本发明的一个实施例的另一个热交换器系统的透视图。

具体实施方式

[0032]

在以下描述中,与位置相关的术语是关于处于向前移动的位置中的飞行器来考虑的,也就是说如图1所示,其中箭头f示出了飞行器的向前移动的方向。

[0033]

图1示出了飞行器100,该飞行器具有机身102,机翼104被固定在该机身的两侧。在每个机翼104下方固定至少一个推进组件151。

[0034]

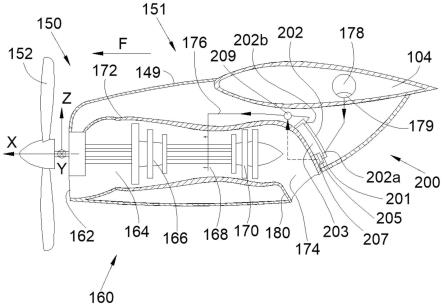

图2示出了推进组件151,该推进组件具有短舱149和被短舱149包围的推进系统150。在这里呈现的本发明的实施例中,每个推进系统150采用涡轮螺旋桨发动机的形式,该

涡轮螺旋桨发动机具有螺旋桨152,该螺旋桨由安装在推进系统150的导流罩172内的旋转组件来驱动,该导流罩容纳在短舱149内,但是每个推进系统150也可以采用对风扇驱动的涡轮喷气发动机的形式。因此,推进系统150一般具有旋转组件和可移动元件152(螺旋桨或风扇)。导流罩172是被密封的。

[0035]

在以下描述中,按照惯例,x指的是与可移动元件152的旋转轴线相对应的纵向轴线、在飞行器100的向前运动方向上具有正取向;y指的是在飞行器在地面上时处于水平的横向轴线;z指的是竖直轴线、或者是飞行器在地面上时的竖直高度;这三个轴线x、y和z相互正交。

[0036]

图2和图3示出了涡轮螺旋桨发动机情况下的推进系统150。旋转组件160构成推进系统150的核心,并且从前到后,它具有:进气口162,进气口允许将空气引入核心的管道164;压缩机166,该压缩机对因此引入的空气进行压缩;燃烧室168,在燃烧室中,因此被压缩的空气与燃料混合并且该混合物发生燃烧;以及涡轮170,该涡轮允许燃烧气体膨胀并产生传递到可移动元件(在这种情况下为螺旋桨152)的旋转。旋转组件160的元件被导流罩172包围,该导流罩由结构性外壳形成,这些结构性外壳安装在旋转组件160的元件周围并且可以使其变刚硬,特别是为了限制其在操作期间的变形。在旋转组件中,旋转组件的一些元件可以绕轴线x旋转,而旋转组件的一些元件是固定的,但有助于驱动旋转组件的旋转元件旋转。

[0037]

导流罩172一方面在进气口162处向前方敞开并界定管道164,另一方面在排气喷嘴174处向后方敞开,排气喷嘴位于涡轮机170下游并且因此在燃烧室168下游并确保来自燃烧室168中的燃料和空气的燃烧的燃烧气体的排放。导流罩172的围绕排气喷嘴174的后部部分形成喷嘴壁180。

[0038]

短舱149与导流罩172之间的空间由确保推进系统150操作的各种系统占据。特别地,为了向燃烧室168供应燃料,推进组件151具有:燃料箱178,该燃料箱在这种情况下被容纳在机翼104中;供应管道176,该供应管道连接箱178和燃烧室168;以及泵179,该泵使燃料从燃料箱178通过供应管道176移动到燃烧室168。例如,燃料可以是煤油或氢(h2)。

[0039]

为了在燃料喷入燃烧室168之前对其进行加热,以实现更好的燃烧,推进组件151还具有热交换器系统200,该热交换器系统布置在短舱149与导流罩172之间的空间中,当热交换器系统被布置成当推进系统150操作时确保在喷嘴174中循环的热燃烧气体与在供应管道176中循环的较冷燃料之间交换热能。热能的这种传递是通过穿过喷嘴壁180的热辐射来完成的,在推进系统150的操作期间,喷嘴壁达到高温。

[0040]

在图2的实施例中,热交换器系统200具有供应管道176的部分201,其中,所述部分201在喷嘴壁180处固定在短舱149与导流罩172之间的空间中。

[0041]

部分201采用密封地固定到喷嘴壁180并且在其外侧上的整流罩202的形式,并且整流罩202和喷嘴壁180在它们之间限定了用于燃料的加热室203。整流罩202例如由冲压/折叠的金属片制成。

[0042]

整流罩202装配有入口连接件202a以及出口连接件202b,该入口连接件确保流体从整流罩202的外部向加热室203转移,该出口连接件确保流体从加热室203向整流罩202的外部转移。

[0043]

供应管道176因此被分成:第一部分,该第一部分流体地连接在箱178与入口连接

件202a之间;第二部分,该第二部分流体地连接在出口连接件202b与燃烧室168之间;以及在第一部分202a与第二部分202b之间的中间部分,该中间部分由整流罩202和加热室203构成。

[0044]

以此方式,燃料在加热室203中被直接加热,该加热室从而构成供应管道176的一部分。

[0045]

为了防止部分201处的燃料泄漏,热交换器系统200具有设置在所述部分201处的泄漏检测器件205和连接到泄漏检测器件205的控制单元207。热交换器系统200还具有阀209,该阀相对于燃料的流动方向在部分201下游安装在供应管道176上并制成为由控制单元207打开和关闭。当泄漏检测器件205检测到燃料泄漏时,控制单元207使阀209关闭。

[0046]

在图3的实施例中,热交换器系统300具有:循环管道304,热传递流体在该循环管道中循环;泵306,该泵被布置成使热传递流体在循环管道304中移动,其中,循环管道304的部分308在喷嘴壁180处布置在短舱149与导流罩172之间的空间中。

[0047]

部分308采用密封地固定到喷嘴壁180并且在其外侧上的整流罩202的形式,并且整流罩202和喷嘴壁180在它们之间限定了加热室203以确保热能从燃烧气体传递到热传递流体。热交换器系统300还具有布置在供应管道176与循环管道304之间的热交换器302,以确保热能从热传递流体传递到燃料。以此方式,燃料通过热传递流体被间接加热。

[0048]

如上所述,整流罩202装配有入口连接件202a以及出口连接件202b,该入口连接件确保流体从整流罩202的外部向加热室203转移,该出口连接件确保流体从加热室203向整流罩202的外部转移。

[0049]

供应管道304因此被分成:第一部分,第一部分流体地连接在热交换器302与入口连接件202a之间;第二部分,第二部分流体地连接在出口连接件202b与热交换器302之间;以及在第一部分之间与第二部分之间的中间部分,该中间部分由整流罩202和加热室303构成。

[0050]

在这两种情况下,整流罩202、308优选地由与喷嘴壁180相同的材料制成,以便在温度方面表现相同,从而避免在它们之间的泄漏。

[0051]

图4和图8示出了用于布置的喷嘴壁180整流罩202一起的立体图,这些布置适用于图1的实施例和图2的实施例二者。整流罩202采用槽的形式,该槽具有底部606、806和固持抵靠喷嘴壁180的开口,整流罩的围绕开口的边缘特别是通过焊接来密封地固定到喷嘴壁180。整流罩202具有在整流罩202的所有侧面上在底部606、806与开口之间延伸的边沿604、804。底部606、806因此与喷嘴壁180间隔开以形成加热室203。

[0052]

这两个实施例之间的差异在于整流罩202围绕喷嘴壁180的角范围。在图4的实施例中,整流罩202在围绕喷嘴壁180的轴线限制的角扇区(在这种情况下为约90

°

)上延伸,而在图8的实施例中,整流罩202在喷嘴壁180的整个周边(也就是说360

°

)上延伸。

[0053]

入口连接件202a和出口连接件202b安装在底部606、806处,但其他位置也是可能的。

[0054]

以一般方式,为了确保流体(燃料、热传递流体)在整流罩202内尽可能多地膨胀,入口连接件202a和出口连接件202b尽可能远地隔开。

[0055]

图5至图7示出了各种实施例,这些实施例可以通过延长流体在整流罩202中的历程时间来确保更好地传递热能。这些布置同样适用于图4的实施例和图8的实施例。

[0056]

在图5的实施例中,加热室203的内部是完全开放的,从而允许流体在没有压力下降的情况下流动。

[0057]

在图6的实施例中,整流罩202装配有多个引导壁602,这些引导壁将加热室203分成多个相继的过道,并且引导壁602被配置为确保与下一个过道的流体连通,也就是说,过道与它的两个相邻过道流体地连通,以延长流体在整流罩202中的历程时间。每个引导壁602相对于底部606整体垂直延伸,从而形成彼此间隔开的多个壁。

[0058]

图4示出了当各个引导壁602平行于喷嘴壁180的轴线时它们的位置的示例的透明视图。

[0059]

图8示出了当各个引导壁602垂直于喷嘴壁180的轴线时它们的位置的示例的透明视图。

[0060]

在图4的实施例中,每个引导壁602具有:自由端,该自由端允许流体在所述自由端与整流罩202的边沿604之一之间通过;以及封闭端,该封闭端抵靠整流罩202的相反边沿604以防止流体通过。对于两个相继的引导壁602,自由端和封闭端的位置相反,从而形成导通流体的挡板。

[0061]

在图8的实施例中,在每个引导壁602中形成有允许从一个过道流到另一个过道的通道802,并且在这种情况下,对于两个相继的引导壁602,通道802相对于喷嘴壁180的轴线径向地相反。

[0062]

图6和图7中呈现的特征更具体地呈现用于平行于喷嘴壁180的轴线的引导壁602,但是它们以相同的方式适用于垂直于喷嘴壁180的轴线的引导壁602。

[0063]

在图6中,在每个引导壁602与喷嘴壁180之间提供空间605以避免它们之间的接触。空间605例如为5mm,以限制流体通过此空间的再循环。

[0064]

在图7中,喷嘴壁180装配有肋702,这些肋也相对于底部606整体垂直并平行于引导壁602延伸,并且每个肋702定位在两个相继的引导壁602之间以进一步限制流体在引导壁602下方的再循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1