具有承担集中载荷桨尖的复合材料桨叶

1.本发明涉及旋翼桨叶技术领域,具体涉及一种具有承担集中载荷桨尖的复合材料桨叶。

背景技术:

2.随着对直升机性能要求的不断提高,直升机旋翼桨叶结构也由最初的木质桨叶、逐步经钢木混合结构桨叶和金属结构桨叶,发展到如今的复合材料桨叶。直升机的桨叶工作时,处在高速旋转的工作状态下,离心力是桨叶的主要载荷。桨叶气动升力与离心力叠加后,得到与旋翼旋转平面成一定角度的合力方向。桨叶通过挥舞铰,向上挥舞一定角度,最终工作在一种以沿桨叶展向拉力为主的载荷状态下。

3.复合材料桨叶具有各向异性力学性能,相比于金属结构的桨叶具有得天独厚的优势。例如,在纤维主方向上复合材料具有远高于金属材料的比强度。然而,复合材料桨叶在使用过程中也存在有局限。例如,为满足桨叶质量特性和桨叶平衡要求,通常需在桨叶尖部设置配重,用来消除或减少因制造误差引起的各片桨叶间的不平衡现象。由于复合材料结构不能像金属材料那样通过简单的打孔连接承担集中载荷,机械打孔会切断复合材料中的增强纤维,使复合材料的承载能力大幅下降。因此,现有的复合材料桨叶难以满足在旋翼系统桨尖挂载动力装置、消音降噪设备,或其它试验测试设备等的特定功能需求。

4.经检索,中国专利文献cn113942643a中公开了一种桨尖可更换的复合材料桨叶。该复合材料桨叶包括:叶身段和桨尖段,叶身接头为单耳,设置在叶身蒙皮内,单耳上还设有多个第一螺栓孔贯穿单耳上下表面,桨尖接头段包括桨尖蒙皮、桨尖接头和桨尖填块;桨尖接头为与单耳相配合的双耳,设置在桨尖蒙皮内,双耳上均设有与第一螺栓孔相配合的第二螺栓孔,叶身接头与桨尖接头插接后通过螺栓固定。

5.虽然,上述复合材料桨叶的桨尖可更换结构,结构简单,拆装方便,相比传统桨叶,可以快速更换桨尖,提升了桨尖的挂载功能,但是,该复合材料桨叶中螺栓的连接结构使得复合材料的承载能力大幅下降,降低了桨叶承担展向拉伸载荷的能力。

6.又如,中国专利文献cn110683048a中公开了一种无人直升机复合材料桨叶及桨尖配重方法。其中,该复合材料桨叶在桨叶本体的前端部分设置抛物线修型部,在抛物线修型部内部布置了后缘配重管、前缘配重管以及桨尖配重铅块,在前缘配重管及后缘配重管上分别设置前缘配重管螺钉和后缘配重管螺钉将管口加以封闭。

7.虽然,上述复合材料桨叶可以有效保持旋翼系统原有的气动布局、升力特性,但是,复合材料桨叶的对桨尖部集中载荷的承载能力,仍然难以满足直升机旋翼系统的要求。

8.综上所述,在直升机桨叶的使用过程中,如何设计一种复合材料桨叶,用以在保证旋翼气动性能的同时,提升桨叶尖部的挂载能力,满足在旋翼系统桨尖挂载动力装置、消音降噪设备,或其它试验测试设备等的特定功能需求,就成为本领域技术人员亟待解决的技术问题。

技术实现要素:

9.本发明的目的在于,为直升机桨叶的使用过程中,提供一种复合材料桨叶,用以在保证旋翼气动性能的同时,提升桨叶尖部的挂载能力,满足在旋翼系统桨尖挂载动力装置、消音降噪设备,或其它试验测试设备等的特定功能需求。

10.为实现上述目的,本发明采用如下方案:提出一种具有承担集中载荷桨尖的复合材料桨叶,包括由预浸玻璃纤维单向带铺设而成的主梁、第一金属接头、第二金属接头、内部管路和用于桨叶填充或者包覆的辅助结构;所述主梁包括主玻璃纤维束和辅助玻璃纤维束,所述主玻璃纤维束连接第一金属接头和第二金属接头,所述辅助玻璃纤维束卷绕在第一金属接头上,所述主玻璃纤维束和辅助玻璃纤维束在第一金属接头和第二金属接头之间构成主梁的拉伸结构;所述第一金属接头位于复合材料桨叶的桨根部,所述第一金属接头上设置有与桨毂相连的第一销孔,所述第一金属接头的侧壁上设置有供主玻璃纤维束和辅助玻璃纤维束卷绕的第一圆弧部,所述第一金属接头远离第一圆弧部的一侧设置有供内部管路嵌入的安装槽;所述第二金属接头位于复合材料桨叶的桨尖部,所述第二金属接头上设置有与桨尖挂载部件相连的第二销孔,一对第二销孔之间设置有供主玻璃纤维束穿过的通槽,所述通槽的两侧分别设置有供主玻璃纤维束卷绕的第二圆弧部;所述内部管路沿着桨根部至桨尖部的方向嵌入在主梁中,所述内部管路的桨根端从安装槽中伸出,所述内部管路的桨尖端从通槽内伸出;所述辅助结构包括蒙皮和泡沫体,所述蒙皮包覆在主梁的外侧,所述蒙皮与主梁之间形成锥形腔体,所述泡沫体填充在锥形腔体内。

11.作为优选,主梁中主玻璃纤维束和辅助玻璃纤维束的铺设采用渐进式变截面设计,根据主梁的截面大小的变化,主梁从桨根部向着桨尖部具有依次连接的桨根区、第一渐变区、桨腹区、第二渐变区和桨尖区。如此设置,主梁承担的沿桨叶展向的拉力载荷,从桨根到桨尖逐渐递减,桨尖集中质量挂载点传递来的离心力载荷约为桨根处桨叶总载荷的一半,主梁单向纤维束的铺设采用渐进式变截面设计,使主梁沿展向任意截面的承载能力与所处位置的载荷量匹配。

12.作为优选,第一金属接头的第一圆弧部上设置有汇拢主玻璃纤维束和辅助玻璃纤维束的翻边。如此设置,翻边用于对主玻璃纤维束和辅助玻璃纤维束形成限位,在复合材料桨叶成型的过程中,避免了主玻璃纤维束和辅助玻璃纤维束与第一金属接头的第一圆弧部相脱离。

13.作为优选,主梁具有2根主玻璃纤维束和3根辅助玻璃纤维束,2根主玻璃纤维束的起始端卷绕在第二金属接头上的其中一个第二圆弧部,主玻璃纤维束的末端经第一金属接头上的第一圆弧部弯折后,卷绕在第二金属接头上的另一个第二圆弧部,3根辅助玻璃纤维束卷绕在第一金属接头的第一圆弧部上,辅助玻璃纤维束的起始端位于第一渐变区,辅助玻璃纤维束的末端位于第二渐变区。如此设置,主玻璃纤维束分两束环绕两个受力销接头的结构形式,合理优化桨叶根部接头区域的结构,可以大幅提升桨叶承载能力,而无需全面增加桨叶结构尺寸。

14.作为优选,第一金属接头上具有一对第一销孔,一对第一销孔沿着复合材料桨叶

的变距轴线呈对称分布,一对第一销孔的孔间距为桨叶弦长的25%。如此设置,两个第一销孔中的受力销承载趋于均衡,受力结构最为合理。

15.作为优选,一对第二销孔沿着复合材料桨叶的变距轴线呈对称分布,一对第二销孔的孔间距为桨叶弦长的30%。如此设置,两个第二销孔中的受力销承载趋于均衡,受力结构最为合理。

16.作为优选,内部管路为金属管路,金属管路的内部具有供气体、液体或者电子线路通过的通道,金属管路具有圆形截面,金属管路的外径为桨叶弦长的8%。

17.作为优选,辅助结构还包括配重块,配重块位于复合材料桨叶的前缘部。如此设置,配重块用于保证桨叶沿翼型弦向重心位置位于距离前缘25%以内。

18.作为优选,蒙皮由玻璃布按不同方向铺设构成。如此设置,有利于蒙皮结构承担复合材料桨叶的扭转载荷。

19.作为优选,桨尖挂载部件包括桨尖动力装置、消音降噪设备和试验测试设备。

20.本发明提供的一种具有承担集中载荷桨尖的复合材料桨叶与现有技术相比,具有如下突出的实质性特点和显著进步:该具有承担集中载荷桨尖的复合材料桨叶利用主玻璃纤维束和辅助玻璃纤维束在第一金属接头和第二金属接头之间构成主梁的拉伸结构,实现了在桨尖设置承力接头的同时,不改变桨叶主要气动性能,提升了桨叶尖部的挂载能力,满足了在旋翼系统桨尖挂载动力装置、消音降噪设备,或其它试验测试设备等的特定功能需求,预留了贯穿桨叶展向的内部管路,为桨尖挂接设备的工作提供可以与机身相通达的结构通路。

附图说明

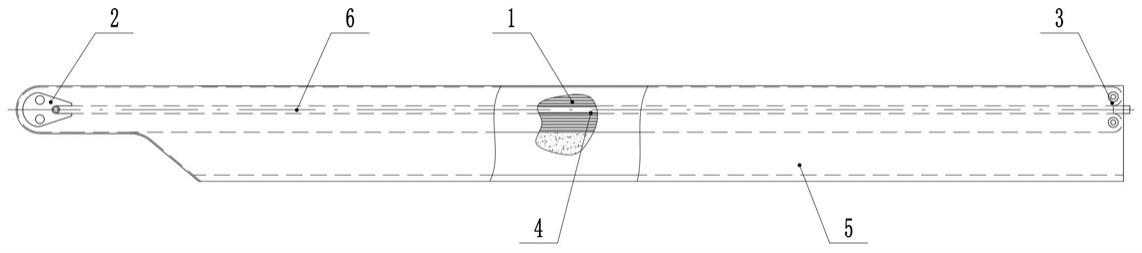

21.图1是本发明实施例中一种具有承担集中载荷桨尖的复合材料桨叶的结构示意图;图2是图1中一种具有承担集中载荷桨尖的复合材料桨叶的截面结构示意图;图3是本发明实施例中一种具有承担集中载荷桨尖的复合材料桨叶的主梁截面积沿展向分布示意图;图4是主梁的单向纤维铺设的结构示意图;图5是第一金属接头的装配结构示意图。

22.附图标记:1、主梁;2、第一金属接头;3、第二金属接头;4、内部管路;5、辅助结构;6、变距轴线;11、主玻璃纤维束;12、辅助玻璃纤维束;13、桨根区14、第一渐变区;15、桨腹区;16、第二渐变区;17、桨尖区;21、第一销孔;22、第一圆弧部;23、安装槽;51、蒙皮;52、泡沫体;53、配重块。

具体实施方式

23.下面结合附图对本发明的具体实施方式进行详细描述。

24.如图1-5所示,本发明实施例中提出的一种具有承担集中载荷桨尖的复合材料桨叶,旨在提升桨叶尖部的挂载能力,满足在旋翼系统桨尖挂载动力装置、消音降噪设备,或其它试验测试设备等的特定功能需求。

25.本发明实施例中提出了一种具有承担集中载荷桨尖的复合材料桨叶,利用主玻璃

纤维束和辅助玻璃纤维束在第一金属接头和第二金属接头之间构成主梁的拉伸结构,实现了在桨尖设置承力接头的同时,不改变桨叶主要气动性能,提升了桨叶尖部的挂载能力,满足了在旋翼系统桨尖挂载动力装置、消音降噪设备,或其它试验测试设备等的特定功能需求,预留了贯穿桨叶展向的内部管路,为桨尖挂接设备的工作提供可以与机身相通达的结构通路。

26.实施例1如图1所示,一种具有承担集中载荷桨尖的复合材料桨叶包括由预浸玻璃纤维单向带铺设而成的主梁1、第一金属接头2、第二金属接头3、内部管路4和用于桨叶填充或者包覆的辅助结构5。

27.如图1结合图4所示,主梁1包括主玻璃纤维束11和辅助玻璃纤维束12。主玻璃纤维束11连接第一金属接头2和第二金属接头3。辅助玻璃纤维束12卷绕在第一金属接头2上。主玻璃纤维束11和辅助玻璃纤维束12在第一金属接头2和第二金属接头3之间构成主梁1的拉伸结构。

28.如图5所示,第一金属接头2位于复合材料桨叶的桨根部。第一金属接头2上设置有与桨毂相连的第一销孔21。第一金属接头2的侧壁上设置有供主玻璃纤维束11和辅助玻璃纤维束12卷绕的第一圆弧部22。第一金属接头2远离第一圆弧部22的一侧设置有供内部管路4嵌入的安装槽23。

29.第二金属接头3位于复合材料桨叶的桨尖部。第二金属接头3上设置有与桨尖挂载部件相连的第二销孔,例如,桨尖挂载部件包括桨尖动力装置、消音降噪设备和试验测试设备。一对第二销孔之间设置有供主玻璃纤维束11穿过的通槽。通槽的两侧分别设置有供主玻璃纤维束11卷绕的第二圆弧部。

30.如图1结合图2所示,内部管路4沿着桨根部至桨尖部的方向嵌入在主梁1中。内部管路4的桨根端从安装槽23中伸出。内部管路4的桨尖端从通槽内伸出。

31.如图2所示,辅助结构5包括蒙皮51和泡沫体52。蒙皮51包覆在主梁1的外侧。蒙皮51与主梁1之间形成锥形腔体。泡沫体52填充在锥形腔体内。例如,蒙皮51由玻璃布按不同方向铺设构成。至少包含0度、90度和45度三个方向的平纹高强玻璃布铺贴而成。如此设置,有利于蒙皮51结构承担复合材料桨叶的扭转载荷。

32.其中,第一金属接头2的第一圆弧部22上设置有汇拢主玻璃纤维束11和辅助玻璃纤维束12的翻边。如此设置,翻边用于对主玻璃纤维束11和辅助玻璃纤维束12形成限位,在复合材料桨叶成型的过程中,避免了主玻璃纤维束11和辅助玻璃纤维束12与第一金属接头2的第一圆弧部22相脱离。

33.作为优选,内部管路4为金属管路,金属管路的内部具有供气体、液体或者电子线路通过的通道,金属管路具有圆形截面,金属管路的外径为桨叶弦长的8%。

34.如图2所示,辅助结构5还包括配重块53。配重块53位于复合材料桨叶的前缘部。如此设置,配重块53用于保证桨叶沿翼型弦向重心位置位于距离前缘25%以内位置。

35.本发明实施例1中提出的一种具有承担集中载荷桨尖的复合材料桨叶可以在满足旋翼气动性能的同时,在桨叶尖部挂接不超过桨叶自重50%的集中质量载荷,同时桨叶自身结构尺寸基本保持不变,桨叶结构增重不超过10%。这样可以有效保持旋翼系统原有的气动布局、升力特性、操控性能和重量指标等。进而在不降低飞行器总体性能的前提下,实现旋

翼系统的动力构型转换、降噪技术提升、试验数据采集等功能。

36.实施例2本发明实施例2中提出的一种具有承担集中载荷桨尖的复合材料桨叶可以选用当前主流的和最先进的旋翼桨叶翼型,并可以根据气动需要设计负扭转角度。桨叶根部预埋单绕式双孔金属接头,用于与桨毂连接,孔间距为翼型弦长的25%,两孔位置在变距轴线两侧对称分布。桨叶尖部预埋双绕式双孔金属接头,孔间距为桨叶弦长的30%,两孔位置在变距轴线两侧对称分布。桨叶主体主要由主梁、蒙皮和填充维型体组成。其中,主梁由玻璃纤维单向材料沿展向铺设而成,是桨叶的主要承力构件;蒙皮由平纹高强玻璃布按不同方向铺设而成,承担桨叶扭转载荷;填充维型体由轻质泡沫材料构成。

37.组成主梁的单向玻璃纤维在桨叶根部环绕于金属接头外侧,在桨叶尖部分为两束,分别环绕于金属接头的两个接头孔外侧。

38.桨叶内部沿展向预埋贯穿桨叶全长的金属管路,在桨叶根部从接头区域上表面穿出桨叶(,在桨叶尖部从桨尖端面穿出桨叶。金属管路根据桨叶外挂载荷的不同用途,可用于气体、液体等介质的传输,或电子线路的铺设。

39.其中,桨叶主承力结构由桨叶根部单绕式双孔金属接头、主梁和桨叶尖部双绕式双孔金属接头三部分组成。桨叶根部单绕式双孔金属接头为一体式双孔金属接头。桨叶根部为了实现与桨毂的对接和载荷传递,需要设置可承担集中载荷的金属接头。

40.桨叶载荷主要包括展向拉力、挥舞弯矩、摆振弯矩和扭转载荷等。通过垂直于桨叶弦向的两个垂直受力销,可以完成上述载荷的传递。受力销间距为桨叶弦长的25%,可以将摆振弯矩产生的附加应力控制在合理的范围内,从而重点解决离心力产生的桨叶展向拉力。

41.桨叶展向拉力全部由主梁承担,主梁通过环绕接头的方式,将载荷传递给根部接头。目前广泛使用的复合材料桨叶,多采用大梁单向纤维分为两束分别环绕两个受力销接头的结构,在大梁环绕接头的过程中,单向纤维走向回转180度,在纤维与接头环绕的接触面,产生垂直于单向纤维主方向的法向挤压。由于各向异性的复合材料结构在法向上的承载能力远低于其主方向上的承载能力,因此环绕构型产生的附加法向挤压是主承力结构失效的重要原因。

42.本发明实施例2中,通过cae仿真计算和样件力学试验,得出目前常用的分两束环绕两个受力销接头的结构形式,单向纤维在环绕接头处的失效载荷,约为桨叶等截面段大梁拉伸失效载荷的1/3。因此,合理优化桨叶根部接头区域的结构,可以大幅提升桨叶承载能力,而无需全面增加桨叶结构尺寸。

43.通过优化仿真计算迭代,得到单向纤维环绕接头的承载能力与环绕半径r、环绕纤维束截面高度h、环绕纤维束截面厚度b这三个变量相关。当环绕纤维束截面积s为定值时,r、h两个变量越大,则承载能力越大;又s=b*h,则h值越大b值越小。

44.因此,桨叶根部采用单绕式双孔接头,使环绕纤维束在有限的桨叶根部外形内,环绕半径r做到最大,可以有效提升根部单向纤维环绕区域的承载能力。

45.桨叶变距轴线即离心力产生的展向拉力轴线在距离桨叶前缘25%弦长的位置,桨叶根部一体式接头以变距轴线为中心左右对称,两个受力销间距为25%弦长,两个受力销位置分别距变距轴线12.5%弦长。这样两个受力销的承载趋于均衡,受力结构最为合理。

46.桨叶根部单绕式双孔接头的厚度,依据大梁环绕接头时纤维束截面的h值确定。

47.桨叶根部单绕式双孔接头在单向纤维环绕区具有可促使纤维汇拢的翻边。

48.桨叶根部单绕式双孔接头在桨叶上表面一侧有为金属管路预留的安装通路。

49.在b*h=s为定值的情况下,取b:h=1:2的环绕纤维束截面特征,这样在可接受的桨叶根部厚度范围内,使h值尽量取大,可以增强环绕区承载能力。

50.主梁由玻璃纤维单向预浸带沿桨叶展向铺设而成。在桨叶根部环绕于金属接头外侧;在桨叶尖部分为两束,分别环绕于金属接头的两个接头孔外侧。

51.主梁承担的沿桨叶展向的拉力载荷,从桨根到桨尖逐渐递减,桨尖集中质量挂载点传递来的离心力载荷约为桨根处桨叶总载荷的一半,大梁单向纤维束的铺设采用渐进式变截面设计,使大梁沿展向任意截面的承载能力与所处位置的载荷量匹配。大梁截面积沿展向的分布按下表:(注1:桨叶根部接头孔位置为0l,桨叶尖部接头孔位置为100%l。)(注2:大梁截面积最大的截面,截面积为1s。)

位置桨根区第一渐变区桨腹区第二渐变区桨尖区主梁沿展向的位置0-15%l15%-30%l30%-85%l85%-95%l95%-100%l主梁的截面积1s1-0.7s渐变区。0.7s去向0.7-0.4s渐变区;回向0.4-0s渐变区。总截面积0.7-0.8s渐变。0.8s

在实现上述截面积变化时,单向纤维铺设还遵循以下原则:(a)大梁的单向纤维总用量为最大截面积1s的一半,即0.5s;(b)纤维总量40%(即0.2s)的纤维束,为同时环绕桨根和桨尖两个接头的完整纤维束,且这部分纤维束在环绕桨根接头时分布在环绕区的外圈;(c)另外纤维总量60%(即0.3s)的纤维束,仅环绕桨根接头并在两个渐变区截止,且这部分纤维束在环绕桨根接头时分布在环绕区的内圈。

52.如图3所示,主梁1中主玻璃纤维束11和辅助玻璃纤维束12的铺设采用渐进式变截面设计。根据主梁1的截面大小的变化,主梁1从桨根部向着桨尖部具有依次连接的桨根区13、第一渐变区14、桨腹区15、第二渐变区16和桨尖区17。如此设置,主梁1承担的沿桨叶展向的拉力载荷,从桨根到桨尖逐渐递减,桨尖集中质量挂载点传递来的离心力载荷约为桨根处桨叶总载荷的一半,主梁1单向纤维束的铺设采用渐进式变截面设计,使主梁1沿展向任意截面的承载能力与所处位置的载荷量匹配。

53.如图4所述,主梁1具有2根主玻璃纤维束11和3根辅助玻璃纤维束12。2根主玻璃纤维束11的起始端卷绕在第二金属接头3上的其中一个第二圆弧部。主玻璃纤维束11的末端经第一金属接头2上的第一圆弧部22弯折后,卷绕在第二金属接头3上的另一个第二圆弧部。3根辅助玻璃纤维束12卷绕在第一金属接头2的第一圆弧部22上。辅助玻璃纤维束12的起始端位于第一渐变区14,辅助玻璃纤维束12的末端位于第二渐变区16。如此设置,主玻璃纤维束11分两束环绕两个受力销接头的结构形式,合理优化桨叶根部接头区域的结构,可以大幅提升桨叶承载能力,而无需全面增加桨叶结构尺寸。

54.第一金属接头2上具有一对第一销孔21,一对第一销孔21沿着复合材料桨叶的变距轴线6呈对称分布,一对第一销孔21的孔间距为桨叶弦长的25%。如此设置,两个第一销孔21中的受力销承载趋于均衡,受力结构最为合理。

55.一对第二销孔沿着复合材料桨叶的变距轴线6呈对称分布,一对第二销孔的孔间距为桨叶弦长的30%。如此设置,两个第二销孔中的受力销承载趋于均衡,受力结构最为合

理。

56.桨叶尖部双绕式双孔金属接头。桨叶尖部通过双孔金属接头实现集中载荷挂接。双孔为垂直于桨叶弦向的两个垂直受力销孔。

57.桨叶尖部接头的承载能力同样遵循与环绕半径r、环绕纤维束截面高度h、环绕纤维束截面厚度b这三个变量相关的规律。为了使纤维环绕区域的截面高度h不超过翼型最大厚度,采用双孔双绕式纤维环绕方式,虽然r值有所减小,但b值降低一半,可以得到同等纤维量下的最大承载能力。

58.桨尖接头双孔对称分布于变距轴线两侧,孔间距为30%桨叶弦长,两孔之间的变距轴线处留有可供金属管路通过的间隙。

59.上述桨尖接头结构布置可实现桨尖处翼型截面面积利用的最大化,从而尽量减小接头突出翼型,保持桨尖气动性能。本发明实施例2中提出一种具有承担集中载荷桨尖的复合材料桨叶,满足在旋翼系统桨尖挂载动力装置、消音降噪设备,或其它试验测试设备等的特定功能需求,具有如下优点:(1)特定的主承力结构,实现了在桨尖设置承力接头的同时,不改变桨叶主要气动性能。

60.(2)与主流桨叶相近的桨根接头连接形式,兼容当前主流旋翼系统的桨毂接口,可以实现换装,从而最大限度利用旋翼系统现有成熟的技术体系。

61.(3)桨尖承力接头沿变距轴线对称分布的双孔结构,可以简便高效的安装质量设备,无需额外的辅助结构即可实现挂载。

62.(4)预留贯穿桨叶展向的管路,为桨尖挂接设备的工作提供可以与机身相通达的结构通路。

63.(5)与当前主流复合材料桨叶一致的外形以及相近的各辅助结构布局,使得无需投入额外的工艺方案,即可实现桨叶的制造。

64.实施例3本发明实施例3为一种在桨尖安装小型发动机的旋翼飞行器提供了一种如实施例1和实施例2中所述的复合材料桨叶。该旋翼飞行器由安装于桨尖的小型发动机驱动旋翼转动并产生升力,发动机的燃料箱设置在机体内,通过增压供给系统以及旋翼系统内部管路,将燃料输送到旋翼尖部的发动机中。其中,燃料供给管路从桨毂到发动机的这一段,由桨叶内部预埋的金属管路实现。小型发动机挂接在桨尖金属接头上,发动机启动后产生推力带动旋翼旋转,并产生升力。在旋翼转动工作中,发动机的离心力全部由的桨叶承担,桨叶兼具了升力面和主承力构件的双重功能。

65.具有如实施例1和实施例2中提到的复合材料桨叶的动力构型的旋翼飞行器,省去了涡轴发动机、传动系统、减速器等复杂而笨重的结构,为飞行器轻量化、低成本等设计需要提供了新的方向。

66.本发明不局限于上述实施例所述的具体技术方案,除上述实施例外,本发明还可以有其他实施方式。对于本领域的技术人员来说,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等形成的技术方案,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1