用于呼吸腔压力保护的自动泄压活门机构的制作方法

1.本实用新型涉及一种用于吸氧系统的活门机构,尤其涉及一种用于呼吸腔压力保护的自动泄压活门机构。

背景技术:

2.吸氧系统中都有一个呼吸腔用于暂存氧气(或氧气与空气的混合气体),供吸氧人员吸气时吸入氧气,在航空航天吸氧系统中,由于吸氧人员所处高度会发生变化,而高度变化会导致环境中空气气压变化,如果呼吸腔内的气压始终保持不变,则会导致吸氧人员的吸氧压力与环境气压形成压差,降低呼吸舒适性。

3.比如,在飞机起飞前,呼吸腔内的气压与环境空气气压相当或适当大一些,吸氧人员正常呼吸完成吸氧;在飞机起飞后,飞行高度不断增加,吸氧人员所在环境空气气压不断降低,呼吸腔内的气压不变,则会导致吸氧人员吸氧压力远大于环境空气气压,导致呼吸压迫感增大、舒适性降低。同样道理,在飞机不断拔高和降低过程中,环境空气气压会不断变化,导致吸氧人员的吸氧压力与环境空气气压差值不断变化,呼吸舒适感明显降低。

4.传统解决方案是改变呼吸腔的进气量来改变气压,但这种方式很难实现自动调节功能,尤其在飞行高度不断变化的情况下,很难实现呼吸腔内气压的自动精确调节。

技术实现要素:

5.本实用新型的目的就在于为了解决上述问题而提供一种能够自动调节呼吸腔内气压的用于呼吸腔压力保护的自动泄压活门机构。

6.本实用新型通过以下技术方案来实现上述目的:

7.一种用于呼吸腔压力保护的自动泄压活门机构,包括活门座、活门盖板、密封垫、活门压簧和调整板,所述活门座设有活门座中心通孔,所述活门座中心通孔的一端孔壁外凸形成环形的活门启闭端,所述活门座中心通孔的另一端孔壁与呼吸腔相通连接,所述密封垫设于所述活门盖板的一侧凹槽内且能够与所述活门启闭端密封接触,所述活门盖板的另一侧中心部位设有盖板中心凸柱,所述调整板的一侧中心部位设有调整板中心柱,所述调整板中心柱设有中心通孔且所述盖板中心凸柱置于该中心通孔内并能够轴向滑动,螺旋形的所述活门压簧套装在所述调整板中心柱和所述盖板中心凸柱外且其两端分别与所述调整板和所述活门盖板接触,所述调整板上位于所述调整板中心柱与圆周外壁之间的位置设有泄压通孔,所述活门座上靠近边缘的位置设有活门座连接筒,所述活门座连接筒与所述活门启闭端位于所述活门座的同一侧,所述活门座连接筒的中心线与所述活门座中心通孔的中心线相互重叠,所述调整板与所述活门座连接筒的内壁中远离所述活门座的一端连接,所述活门盖板的外壁与所述活门座连接筒的内壁之间留有间隙。

8.作为优选,为了便于调节活门压簧的弹力以改变活门机构启闭的压力阈值,所述调整板的圆周外壁上设有外螺纹,所述活门座连接筒的内壁中远离所述活门座的一段设有内螺纹且该内螺纹与所述调整板的外螺纹连接。

9.作为优选,为了提高稳定性并便于加工,所述活门座连接筒与所述活门座一体成型。

10.本实用新型的有益效果在于:

11.本实用新型通过设置与呼吸腔相通连接且与外界环境空气相通的活门机构,在环境空气气压与呼吸腔内的气压相差不大的情况下,利用活门压簧的压力使活门关闭,在环境空气气压远小于呼吸腔内气压的情况下,呼吸腔内的气压克服活门压簧的弹力使活门开启,呼吸腔内的气体通过泄压通孔排出至外界空气中,使呼吸腔内的气压与环境空气气压之间的差值减小,最终实现呼吸腔内气压与环境空气气压之间的差值始终自动保持在一个合理范围内的目的,在吸氧人员位置高度(如飞机的飞行高度)不断变化的过程中,吸氧人员始终能够保持正常吸氧,提高了吸氧舒适度。

附图说明

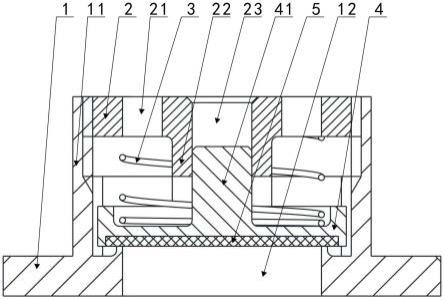

12.图1是本实用新型所述用于呼吸腔压力保护的自动泄压活门机构的主视剖视结构示意图。

具体实施方式

13.下面结合附图对本实用新型作进一步说明:

14.如图1所示,本实用新型所述用于呼吸腔压力保护的自动泄压活门机构包括活门座1、活门盖板4、密封垫5、活门压簧3和调整板2,活门座1设有活门座中心通孔12,活门座中心通孔12的一端孔壁外凸形成环形的活门启闭端(为常规结构,图中未标记),活门座中心通孔12的另一端孔壁与呼吸腔(图中未示出)相通连接,密封垫5设于活门盖板4的一侧凹槽内且能够与所述活门启闭端密封接触,活门盖板4的另一侧中心部位设有盖板中心凸柱41,调整板2的一侧中心部位设有调整板中心柱22,调整板中心柱22设有中心通孔23且盖板中心凸柱41置于该中心通孔23内并能够轴向滑动,螺旋形的活门压簧3套装在调整板中心柱22和盖板中心凸柱41外且其两端分别与调整板2和活门盖板4接触,调整板2上位于调整板中心柱22与圆周外壁之间的位置设有多个泄压通孔21,活门座1上靠近边缘的位置设有活门座连接筒11,活门座连接筒11与所述活门启闭端位于活门座1的同一侧,活门座连接筒11的中心线与活门座中心通孔12的中心线相互重叠,调整板2与活门座连接筒11的内壁中远离活门座1的一端连接,活门盖板4的外壁与活门座连接筒11的内壁之间留有间隙。作为优选,调整板2的圆周外壁上设有外螺纹,活门座连接筒11的内壁中远离活门座1的一段设有内螺纹且该内螺纹与调整板2的外螺纹连接;活门座连接筒11与活门座1一体成型。

15.如图1所示,应用时,由于活门座中心通孔12与呼吸腔(图中未示出)相通连接,所以呼吸腔与活门座中心通孔12的气压始终保持相同;在环境空气气压(即本活门机构以外的外界空气气压)与呼吸腔内的气压相差不大的情况下,利用活门压簧3的压力使密封垫5与所述活门启闭端密封接触,从而使活门关闭;在环境空气气压远小于呼吸腔内气压的情况下(比如飞机的飞行高度增大),呼吸腔内的气压克服活门压簧3的弹力密封垫5与所述活门启闭端分离,从而使活门开启,呼吸腔内的气体通过活门盖板4与活门座连接筒11的内壁之间的间隙以及泄压通孔21排出至外界空气中,使呼吸腔内的气压与环境空气气压之间的差值减小,最终实现呼吸腔内气压与环境空气气压之间的差值始终自动保持在一个合理范

围内的目的,在飞机的飞行高度不断变化的过程中,飞机上的吸氧人员始终能够保持正常吸氧,提高了吸氧舒适度。如果需要改变呼吸腔内气压与环境空气气压之间的合理差值大小,即改变活门机构启闭的压力阈值,则旋转调整板2,使调整板2相对于活门座连接筒11在轴向移动,改变活门压簧3的弹力大小,则可以改变本活门机构启闭的压力阈值,以适应不同吸氧人员的使用需求。

16.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

技术特征:

1.一种用于呼吸腔压力保护的自动泄压活门机构,其特征在于:包括活门座、活门盖板、密封垫、活门压簧和调整板,所述活门座设有活门座中心通孔,所述活门座中心通孔的一端孔壁外凸形成环形的活门启闭端,所述活门座中心通孔的另一端孔壁与呼吸腔相通连接,所述密封垫设于所述活门盖板的一侧凹槽内且能够与所述活门启闭端密封接触,所述活门盖板的另一侧中心部位设有盖板中心凸柱,所述调整板的一侧中心部位设有调整板中心柱,所述调整板中心柱设有中心通孔且所述盖板中心凸柱置于该中心通孔内并能够轴向滑动,螺旋形的所述活门压簧套装在所述调整板中心柱和所述盖板中心凸柱外且其两端分别与所述调整板和所述活门盖板接触,所述调整板上位于所述调整板中心柱与圆周外壁之间的位置设有泄压通孔,所述活门座上靠近边缘的位置设有活门座连接筒,所述活门座连接筒与所述活门启闭端位于所述活门座的同一侧,所述活门座连接筒的中心线与所述活门座中心通孔的中心线相互重叠,所述调整板与所述活门座连接筒的内壁中远离所述活门座的一端连接,所述活门盖板的外壁与所述活门座连接筒的内壁之间留有间隙。2.根据权利要求1所述的用于呼吸腔压力保护的自动泄压活门机构,其特征在于:所述调整板的圆周外壁上设有外螺纹,所述活门座连接筒的内壁中远离所述活门座的一段设有内螺纹且该内螺纹与所述调整板的外螺纹连接。3.根据权利要求1或2所述的用于呼吸腔压力保护的自动泄压活门机构,其特征在于:所述活门座连接筒与所述活门座一体成型。

技术总结

本实用新型公开了一种用于呼吸腔压力保护的自动泄压活门机构,包括活门座、活门盖板、密封垫、活门压簧和调整板,活门座设有与呼吸腔相通连接的活门座中心通孔,密封垫设于活门盖板的一侧凹槽内且能够与活门座的活门启闭端密封接触,活门压簧设于活门盖板与调整板之间,调整板上设有泄压通孔,活门座上靠近边缘的位置设有活门座连接筒,调整板与活门座连接筒的内壁中远离活门座的一端连接。本实用新型在环境空气气压远小于呼吸腔内气压的情况下使活门开启,最终实现呼吸腔内气压与环境空气气压之间的差值始终自动保持在一个合理范围内的目的,在吸氧人员位置高度不断变化的过程中,吸氧人员始终能够保持正常吸氧,提高了吸氧舒适度。氧舒适度。氧舒适度。

技术研发人员:李图东 邬宗飞 吕川

受保护的技术使用者:成都康拓兴业科技有限责任公司

技术研发日:2022.10.18

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1