一种尾起摇臂接头疲劳试验件结构设计方法与流程

本发明属于直升机重要接头疲劳试验设计领域,涉及一种尾起摇臂接头疲劳试验件结构设计方法。

背景技术:

1、开展直升机机上重要接头疲劳寿命试验时,传统的思路是:直接将接头单独作为试验件、通过连接螺栓固定于试验台,与接头连接的机体结构并不会作为陪试件一起完成试验。将接头直接与试验夹具连接的方式无法模拟真实装机状态,且与接头连接的机体结构刚度会直接影响接头载荷分布情况,不对其刚度进行设计,整个疲劳试验的精度会直接受到影响,无法保证接头疲劳寿命试验结果的准确性和可靠性。

2、为能准确模拟尾起摇臂接头在实际装机中真实受力状态、载荷传递与扩散,将与接头连接的机体结构作为陪试件与尾起摇臂接头一起开展疲劳寿命试验。考虑到试验件生产周期、成本以及接头载荷扩散区域,截取部分与摇臂接头连接的机身结构作为陪试件。以摇臂接头和机体结构连接区的应力分布水平为目标,通过多轮数值仿真迭代设计陪试件刚度、确定试验件安装方案。

技术实现思路

1、本发明的目的:为了真实模拟尾起摇臂机上接头实际装机受力状态,提出一种尾起摇臂接头疲劳试验件结构设计方法,开展尾起摇臂接头及机体连接结构的疲劳寿命试验,确定尾起摇臂接头及机体连接结构的疲劳特性及其疲劳应力谱,以此完善直升机起落架机上连接接头疲劳试验设计。

2、本发明的技术方案:

3、一种尾起摇臂接头疲劳试验件结构设计方法,包括以下步骤:

4、步骤1:将尾起落架摇臂通过左右侧两个接头与机身结构连接,选取左侧或右侧接头与机身连接结构作为尾起摇臂接头疲劳试验件;

5、步骤2:确定尾起摇臂接头疲劳试验件技术状态;

6、步骤3:确定尾起摇臂接头疲劳试验件安装方式;

7、步骤4:创建尾起摇臂接头疲劳试验件的有限元模型;

8、步骤5:确定尾起摇臂接头疲劳试验件与试验夹具连接区域的厚度、试尾起摇臂接头疲劳试验件与夹具连接螺栓个数和直径;

9、步骤6:根据步骤5,优化步骤4中的有限元模型,进行损伤计算,保证尾起摇臂接头在达到考核寿命前,机身连接结构及与试验夹具的连接部位不会发生疲劳破坏。

10、进一步,步骤2具体是截取部分与尾起摇臂接头连接的机体结构作为陪试件。

11、进一步,截取部分与尾起摇臂接头连接的机体结构作为陪试件的方法为:

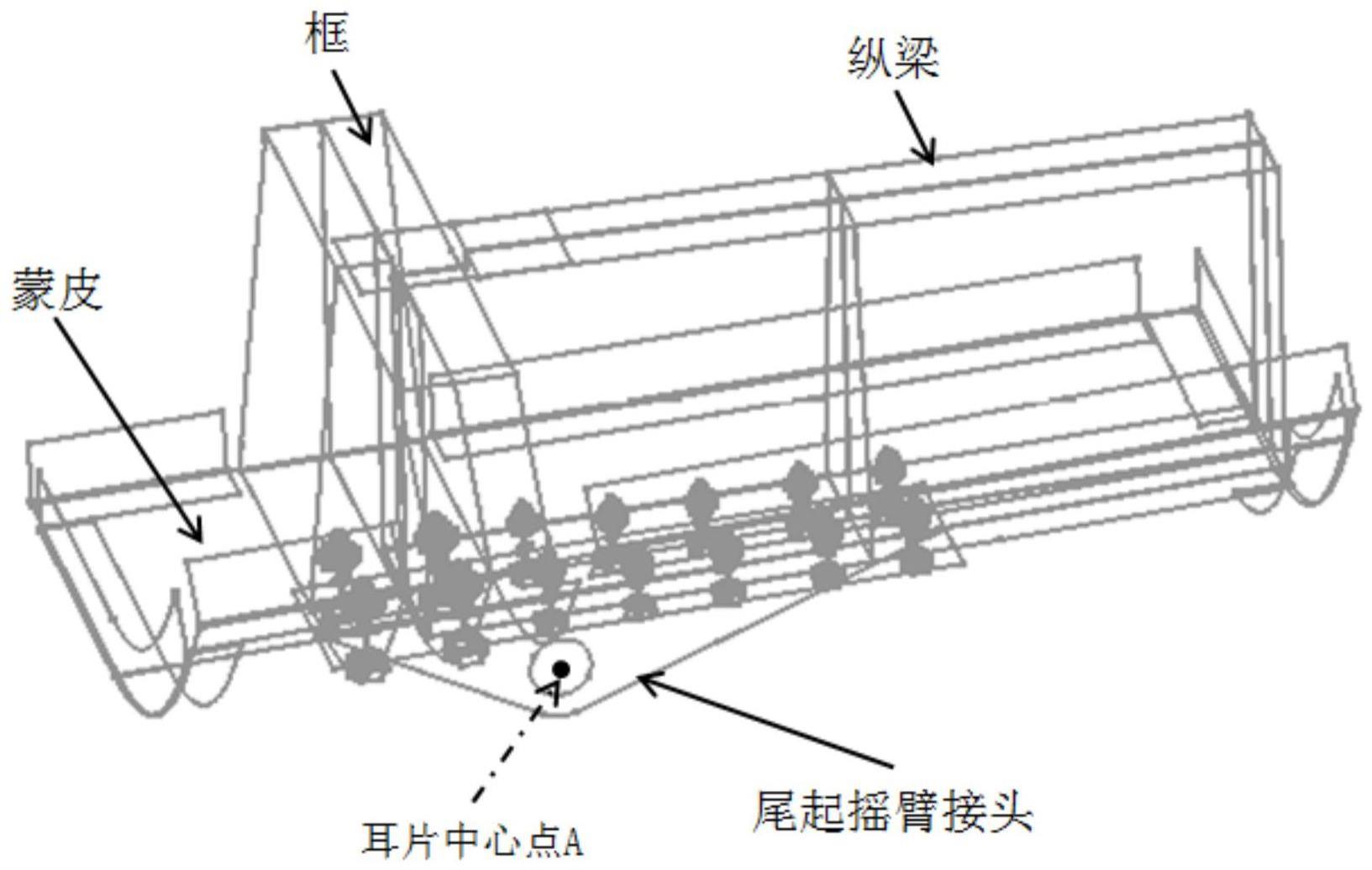

12、在与尾起摇臂接头连接的机体结构的框、纵梁原整体结构有筋条的位置截断;

13、确定截取蒙皮的截断前后边界,其中蒙皮的截断前边界根据尾起摇臂接头载荷传递路径及扩散区域确定,蒙皮的截断后边界在纵梁截断位置。

14、进一步,步骤3确定尾起摇臂接头疲劳试验件安装方式,包括:

15、尾起摇臂接头疲劳试验件的框筋条和纵梁的端部垂向筋条采用螺栓与试验夹具连接;

16、蒙皮通过连接角材与试验夹具连接,连接角材与蒙皮采用铆钉连接,连接角材与试验夹具采用螺栓连接。

17、进一步,步骤4具体是基于有限元平台patran/nastran创建尾起摇臂接头疲劳试验件的有限元模型。

18、进一步,基于有限元平台patran/nastran创建尾起摇臂接头疲劳试验件的有限元模型包括:

19、采用有限元平台patran/nastran中的实体单元模拟尾起摇臂接头、框和纵梁;

20、采用有限元平台patran/nastran中的壳单元模拟蒙皮、带板和与蒙皮连接的角材;

21、实体单元与壳单元之间创建梁单元和connector模拟连接的螺栓和铆钉、壳单元与壳单元之间创建connector模拟连接的铆钉;

22、根据实际情况创建边界约束条件,约束框筋条、纵梁与试验夹具连接的螺栓孔中心点3个方向平动自由度,约束连接角材与试验夹具连接的螺栓孔中心点3个方向平动自由度;

23、将试验载荷手动分配到尾起摇臂接头的耳片螺栓孔中心点a,三个方向的力。

24、进一步,步骤5具体是:设置尾起摇臂接头疲劳试验件与试验夹具连接区域的初始厚度、试验件安装方案,应用第4步创建的有限元模型,获取尾起摇臂接头及机身结构连接区域应力分布水平,并与尾起摇臂接头静强度分析有限元模型在同一工况下应力分布情况对比,其中,第4步创建的有限元模型定义为fem1,尾起摇臂接头静强度分析有限元模型定义为fem2,通过有限元模型fem1、fem2数值仿真结果对比分析,反复更改迭代,直至在相同载荷工况下fem1应力分布状态与fem2应力分布状态相同为止,确定最终的试验件与试验夹具连接区域的厚度、试验件与夹具连接螺栓个数和直径。

25、进一步,步骤6具体是根据步骤5确定最终的试验件与试验夹具连接区域的厚度、试验件与夹具连接螺栓个数和直径,优化步骤4中的有限元模型fem1,,采用安全疲劳寿命方法进行损伤计算,保证尾起摇臂接头在达到考核寿命前,机身连接结构及与试验夹具的连接部位不会发生疲劳破坏。

26、本发明的有益效果:

27、提供一种尾起摇臂接头疲劳试验件结构设计方法,保证机体结构的刚度对疲劳试验精度的影响在可接受范围内、疲劳试验结果可靠性和合理性;更加准确地验证接头及机身连接结构是否满足疲劳强度设计要求。

技术特征:

1.一种尾起摇臂接头疲劳试验件结构设计方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种尾起摇臂接头疲劳试验件结构设计方法,其特征在于,步骤2具体是截取部分与尾起摇臂接头连接的机体结构作为陪试件。

3.根据权利要求2所述的一种尾起摇臂接头疲劳试验件结构设计方法,其特征在于,截取部分与尾起摇臂接头连接的机体结构作为陪试件的方法为:

4.根据权利要求3所述的一种尾起摇臂接头疲劳试验件结构设计方法,其特征在于,步骤3确定尾起摇臂接头疲劳试验件安装方式,包括:

5.根据权利要求4所述的一种尾起摇臂接头疲劳试验件结构设计方法,其特征在于,步骤4具体是基于有限元平台patran/nastran创建尾起摇臂接头疲劳试验件的有限元模型。

6.根据权利要求5所述的一种尾起摇臂接头疲劳试验件结构设计方法,其特征在于,基于有限元平台patran/nastran创建尾起摇臂接头疲劳试验件的有限元模型包括:

7.根据权利要求5所述的一种尾起摇臂接头疲劳试验件结构设计方法,其特征在于,步骤5具体是:设置尾起摇臂接头疲劳试验件与试验夹具连接区域的初始厚度、试验件安装方案,应用第4步创建的有限元模型,获取尾起摇臂接头及机身结构连接区域应力分布水平,并与尾起摇臂接头静强度分析有限元模型在同一工况下应力分布情况对比,其中,第4步创建的有限元模型定义为fem1,尾起摇臂接头静强度分析有限元模型定义为fem2,通过有限元模型fem1、fem2数值仿真结果对比分析,反复更改迭代,直至在相同载荷工况下fem1应力分布状态与fem2应力分布状态相同为止,确定最终的试验件与试验夹具连接区域的厚度、试验件与夹具连接螺栓个数和直径。

8.根据权利要求7所述的一种尾起摇臂接头疲劳试验件结构设计方法,其特征在于,步骤6具体是根据步骤5确定最终的试验件与试验夹具连接区域的厚度、试验件与夹具连接螺栓个数和直径,优化步骤4中的有限元模型fem1,,采用安全疲劳寿命方法进行损伤计算,保证尾起摇臂接头在达到考核寿命前,机身连接结构及与试验夹具的连接部位不会发生疲劳破坏。

技术总结

本发明属于直升机重要接头疲劳试验设计领域,涉及一种尾起摇臂接头疲劳试验件结构设计方法,包括步骤1:将尾起落架摇臂通过左右侧两个接头与机身结构连接,选取左侧或右侧接头与机身连接结构作为尾起摇臂接头疲劳试验件;步骤2:确定尾起摇臂接头疲劳试验件技术状态;步骤3:确定尾起摇臂接头疲劳试验件安装方式;步骤4:创建尾起摇臂接头疲劳试验件的有限元模型;步骤5:确定尾起摇臂接头疲劳试验件与试验夹具连接区域的厚度、试尾起摇臂接头疲劳试验件与夹具连接螺栓个数和直径;步骤6:根据步骤5,优化步骤4中的有限元模型,进行损伤计算,保证尾起摇臂接头在达到考核寿命前,机身连接结构及与试验夹具的连接部位不会发生疲劳破坏。

技术研发人员:杨婵,田中强,王莹,王召勇,查丁平

受保护的技术使用者:中国直升机设计研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!