飞机系统管路综合装调方法与流程

本发明属于飞机系统管路装配、实验以及状态控制的综合装调领域,涉及飞机系统管路综合装调方法。

背景技术:

1、飞机内部空间狭小,各舱区内部的各系统部件布局紧凑,在进行各系统部件装配及调试过程中,尤其是系统管路的装调工作受到极大限制,往往无法实现系统管路装调工作或效率极低,无法保证安装质量,查阅相关技术资料,同样并没有成熟的飞机系统管路装调技术,属于空白领域。

2、系统管路的装调过程包含导管安装、安装质量检查、间隙检查、工作性能检查以及应急排气功能检查,上述装调过程存在如下难点:

3、(1)导管安装难点

4、由于飞机内部空间狭小,各舱区内部的各系统部件布局紧凑,在进行各系统部件装配及调试过程中,存在着相互遮挡操作者视线以及光线不足的情况,使操作者在进行装调工作时,无法对安装空间进行全景观察,从而无法保证安装质量。现有解决上述问题的方法只有将最小型的手电筒或其他照明设备防止在安装空间下端或侧端,将光线照射舱区,操作者根据仅有光线进行系统管路等相关部件的装调工作。上述方法存在着光线照射不足,无法将整个舱区的每个区域照亮的缺点;同时在操作者将手伸入狭小舱区工作时,无法观察到舱区内情况,只能通过盲安装形式进行安装,待安装完成后再进行检查的无法保证安装质量的缺点。同时,进行导管固定时需根据机上实际情况对导管进行较形,导管二次弯曲校形是在已成形出的导管之上进一步弯曲变形的过程。弯曲成形出的导管因其已具有复杂的空间结构,无法在其内部填充直管制造过程中填充的刚性支撑物,造成目前的导管二次弯曲校形只能依赖无芯弯曲成形技术,其成形性能较有芯弯曲成形技术性能较差,易产生管壁偏移、壁厚超差、失稳塌陷、破裂等成形缺陷。

5、(2)导管运输难点

6、飞机制造行业中系统管路安装部分未能使用人工智能和自动化技术的主要原因为机上实际操作空间有限,同时需要安装的系统管路零件多,现有机械臂无法通过简单的程序设定实现管路的运输与安装工作,且飞机制造行业对系统管路的信息及安装位置较汽车行业有着更严格的规定。目前的飞机系统管路运输方法仍为操作者按照图纸及管路信息,肉眼挑选相应管路并手动运输至安装区域,此形式存在工作效率低、人工识别存在错误风险、操作者工作强度大等缺点

7、(3)间隙检查难点

8、系统管路的间隙检查分为静态检查和动态检查,静态间隙检查操作较为便利,但动态间隙检查存在着如下问题:首先,手动控制运动部件运动状态的方式只能通过控制飞机工作压力大小的方式实现,控制过程中由于液压压力的建立为非线性关系,故控制过程同样无法为线性控制,影响间隙测量结果;其次,将动态间隙手动分割成若干个静态间隙位置过程中,无法精准判定哪一个分割点为间隙最小点,即测量结果不准确,只能得到近似值;最后,测量区域为动态系统管路运动区域,在手动控制压力使其停止后,检验人员进入此区域进行间隙过程中,若系统出现故障或压力控制失控导致动态系统管路运动的情况,会出现将检验人员打伤等安全事故。

9、(4)工作性能检查难点

10、飞机设计多系统管路用于飞机动力系统、燃油系统等,当系统管路工作时长过长后,液压油、燃油等工作液体温度将升高,温度是度量物体冷热程度的物理量,是重要的热工参数,温度的测量和控制直接影响到飞机安全和飞行性能。目前对温度的检查采用传统的接触式测温度表,存在着使用条件受限,即必须将温度表与被测管路一直接触实现热交换,且温度测量需一定时间后才能达到热平衡得到温度值,不能及时测量,同时每次只能测量单点温度,同一管路的不同部位由于材料均匀性以及制造差异性,不可能实现温度一致性,故单点温度测量结果无法精准代表整个管路的最高温度,对于温度测量而言,结果不准确。此外,上述方法只能实现温度的测量,当发现测量温度超过允许值后,需手动调节供压试验台或更改飞机相关参数,调节后再进行手动测温,工作繁琐,耗费大量时间成本以及人力成本,效率极低。

11、(5)应急排气功能检查难点

12、飞机应急放系统是为飞机一个重要备份系统,在飞机起落架无法正常放下时用于应急放下起落架,避免飞机依靠机腹硬着陆而造成重大损失,因此可靠的起落架应急放系统配置、调试是非常关键的。一般应急放系统是使用高压氮气瓶作为动力源,代替正常工作使用的液压泵,驱动作动筒伸出从而达到放出的功能。飞机在总装调试时,需要在厂房内进行应急放功能模拟试验,试验过程中因为高压氮气途径油腔而排出大量油气混合物,弥散于厂房内,存在爆炸等安全隐患,并且对操作人员的肺部造成伤害,不利用绿色工艺的实现、操作效率的提升。

技术实现思路

1、为解决上述飞机系统管路装调过程困难问题,本发明提供一种飞机系统管路综合装调方法,可以对飞机系统管理进行自动化的装配及调试工作,实现在装调过程中的产品质量提升以及大幅度降低操作者工作强度的目的,从而实现高效率、高精度的完成飞机系统管路装调工作的目标。

2、本发明的技术方案如下:

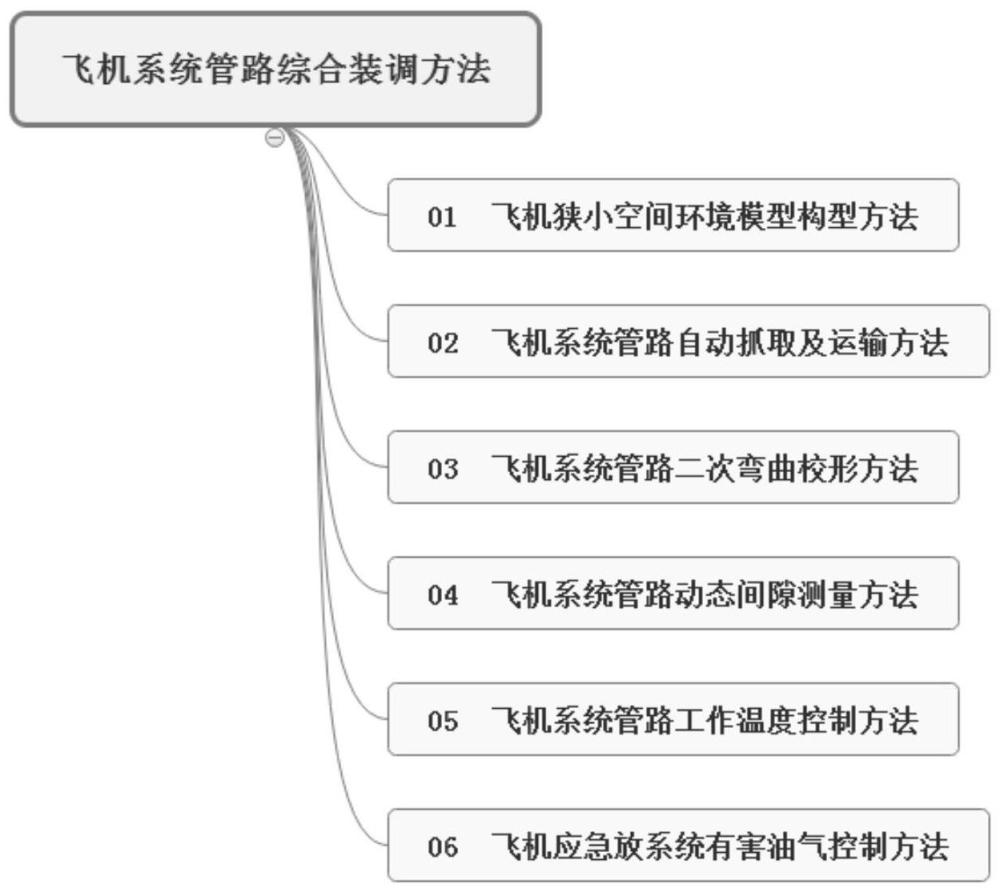

3、飞机系统管路综合装调方法,包括六个部分,具体如下:

4、提供一种飞机狭小空间环境模型构型方法,包含飞机狭小空间环境模型构型系统以及系统自检测判定程序,应用于飞机狭小空间的环境模型构型,对空间内的系统部件图像、温度、气体含量等信息进行采集,并将采集的数据传输至中央处理计算机分析处理,同时可以实现环境模型的持续构型,为操作者在狭小空间的相关装调工作提供可视图像信息,解决导管安装难点的问题。

5、提供一种飞机系统管路二次弯曲校形方法,包含一种基于气体膨胀技术的飞机系统管路二次弯曲校形及方法,能够实现导管二次弯曲校形时的有芯弯曲,显著提升导管二次弯曲成形性能,降低管壁偏移、壁厚超差、失稳塌陷、破裂等成形缺陷的发生概率,解决导管安装难点的问题。

6、提供一种飞机系统管路自动抓取及运输方法,包含智能图像识别技术、图像增强技术以及一种多自由度全方位机械抓手,应用于飞机系统管路安装工程中,通过视觉系统,识别需要安装的系统管路,实现自动抓取并运输至安装位置供操作者使用,可极大提高工作效率、降低错误率并降低操作者劳动强度,解决导管运输难点的问题。

7、提供一种飞机系统管路动态间隙测量方法,包含飞机系统管路动态间隙测量方法、动态系统管路视觉分析模块及算法、飞机系统管路动态间隙测测量系统,可实现动态系统管路视觉分析计算,并通过设定允许范围值,使系统自动判定飞机各动态系统管路在允许公差范围内仿真是否符合要求,可以实现动态系统管路的实时测量,大幅度缩减测量时长,提高工作效率,解决间隙检查难点的问题。

8、提供一种飞机系统管路工作温度控制方法,包含飞机系统管路工作温度控制方法,利用红外热成像技术检测到的系统管理工作温度实测值,通过对供压试验台或飞机系统进行参数设定,预设温度允许范围以及自动调节系统,实现温度实时比对同时进行自动调节,保证系统管路温度实时处于允许温度范围内,保障飞机的安全和飞行性能,解决工作性能检查难点的问题。

9、提供一种飞机应急放系统有害油气控制方法,包含应急放系统有害油气控制方法装置和方法,利用超声波子系统、真空子系统和机械子系统的设计,实现80%以上的有害油气被物理吸附、化学吸收,极大降低有害油气的排放量,提升生产安全程度、人员操作效率、降低员工面对有害油气的心理焦虑程度,解决应急排气功能检查难点的问题。

10、本发明的有益效果:

11、(1)本发明中的狭小空间环境模型构型方法通过整个环境模型构型系统的构建,实现对飞机系统管路安装区域的环境监测,通过中央处理计算机以及各检查部件的配合使用,实现控制信号与反馈信息的交联,最大程度对全系统进行监测与控制,同时,通过中央处理计算机中的系统急停部件设计,可以使系统在任一指标超过预设允许范围值的情况下,自动将系统停止工作,提高安全性。

12、(2)本发明中的飞机系统管路自动抓取及运输方法采用智能图像识别技术,即光学字符识别技术,利用光学技术和计算机技术把刻印在系统管路表面的管路信息读取出来,实现对系统管路的零件号自动匹配识别、位置自动计算及缺陷自动检测,可以实现对导管的精准识别,改变原有人工挑选过程,提升工作效率,基于工业制造行业中智能化与自动化的技术基础,适应军机制造行业系统管路实际生产需求,可有效解决痛点、难点,实现体质增效;

13、(3)本发明中的系统管路二次弯曲校形方法实现导管二次弯曲校形过程从无芯弯曲到有芯弯曲的跨越,避免了传统刚性芯轴无法送入已经弯曲的导管困境,又避免了传统填充物石英砂只能简单堆积填充、无法实现高压力、且极易发生石英砂散落形成多余物污染的情况,提升了导管二次弯曲校形质量,降低了管壁偏移、壁厚超差、失稳塌陷、破裂等成形缺陷的发生概率,本发明提供的二次弯曲校形的导管角度与预定位置角度差异计算公式,在导管弯曲校形过程中不断进行比对,最大程度贴近理论管型状态,实现精准弯曲校形。

14、(4)本发明中的系统管路动态间隙测量方法设计独特的公式算法,可实现动态系统管路视觉分析计算,并通过设定允许范围值,使系统自动判定飞机各动态系统管路在允许公差范围内仿真是否符合要求,设计具有独特性和创新性,设计的多数量动态系统管路信息的同时分析判定模型,可以实现动态系统管路的实时测量,大幅度缩减测量时长,提高工作效率。

15、(5)本发明中的系统管路工作温度控制方法采用独特的设计思路,采用工作温度检测方法与工作温度调节系统协同工作,实现温度的实时检测、判定与调整,实现工作温度的自适应调节,形成闭环控制,采用了红外热成像技术,可以直接观测到系统管路表面的温度分布状况,具有形象、直观、准确性高显示的优点,实时获取系统管路的实际温度;本发明提供的飞机系统管路工作温度调节系统通过设置预设工作温度上限值与实测温度的判断算法模型,同时预设参数范围,实现自主判断,不再需求操作者人工参与控制工作,从而将系统管路工作温度自动精准控制在工作范围内,实现自适应温度调节。

16、(6)本发明中的应急放系统有害油气控制方法通过真空场、超声波场、机械场三种场的耦合作用可以提升液冷液气体的排出速率,排气能力相比于当前仅靠液冷系统自身能力有了较大提高。快速排气实现的途径主要是通过真空场的降低气体溶解度、超声波场的空化效应以及机械场得搅拌加速分子运动,提高了气体逸出速率。液冷液排气达到理想状态使用的时间由6小时缩短至1小时,时间下降80%以上,提高飞机的出勤率,降低维护成本,从而实现较高的经济效益。

17、(7)本发明以飞机系统管路装调全过程的难点、痛点出发,针对性的应用创新方法以及先进技术提出技术方案,可以大幅度较低操作者的工作强度,实现大部分的自动化、智能化检测、处理、分析、判定等工作,由于极大程度的降低人工干预,使检测结果更加智能化、精准化,同时以高效高质的方式方法解决飞机系统管路装调工作中的重点问题。

- 还没有人留言评论。精彩留言会获得点赞!