一种差厚连续挤压轻量化燃料箱、成形模具及其工艺的制作方法

本发明属于航空航天制造,尤其涉及一种差厚连续挤压轻量化燃料箱、成形模具及其工艺。

背景技术:

1、随着空间技术的不断发展和卫星应用的广泛推广,对航天器、卫星等设备要求越来越高,其中轻量化和结构强度就成为了制造和设计的重要目标。而燃料箱作为卫星、飞行器等高性能设备的核心部件,其质量和合理设计能直接影响到载荷、飞行等方面的稳定性。航天器的重量是达到轨道还是飞行在轨道上所必须克服的所有重量的总和。因此,减轻航天器重量对于降低载荷发射成本和实现更远的空间探索至关重要。在这方面,传统的燃料箱成形工艺,如加工、铆接、焊接等方式不仅存在着精度低、成本高、制造周期长等缺陷,同时由于燃油在采用传统工艺后可能会涉及到材料失效、燃油跑偏、外泄等问题,这对高性能卫星、飞行器等现代化设备的稳定性和安全性将会造成很大的威胁。

2、考虑到这些难点,非常需要对未来飞行器燃料箱在极致轻量化的情况下结构设计与制造融合式创新,特别是快速低成本制造需求。

技术实现思路

1、本申请解决的技术问题是:克服现有技术的不足,提供了一种差厚连续挤压轻量化燃料箱、成形模具及其工艺,能够有效降低燃料箱的重量,提高载荷质量比,并将有助于推进新一代航天器设计和制造。

2、一种用于制造高性能轻量化燃料箱结构及其成形工艺是一个颠覆性成形工艺和设计思路,差厚连续挤压技术可以使得制造的产品更轻薄。这种技术可以使用轻质金属合金,从而在保证强度的情况下实现轻质化的目标,至少减少30%重量。同时采用一次性成型的方式,也降低了制造成本,使得轻质化更加实现。

3、本申请提供的技术方案如下:

4、一种差厚连续挤压轻量化燃料箱,包括挤压蒙皮、前端盖和后端盖,前端盖和后端盖分别连接于挤压蒙皮的两端,挤压蒙皮由坯料沿着挤出方向通过差厚连续热挤压获得,挤压蒙皮沿着垂直于挤出方向的截面的厚度呈周期性变化,挤压蒙皮的外表面为光滑面、内表面垂直于挤出方向的截面边缘具有周期性的起伏。

5、所述挤压蒙皮的内表面垂直于挤出方向的截面边缘为波纹状或锯齿状。

6、所述挤压蒙皮为轻质金属壁板,轻质金属壁板包括铝板或镁板。

7、所述挤压蒙皮的壁厚为0.3-8mm、挤压蒙皮的最大宽度为20-600mm。

8、所述挤压蒙皮内表面垂直于挤出方向的截面边缘的周期性起伏由多个重复单元形成,重复单元的重复周期为:挤压蒙皮截面周长上每15mm-80mm为一个重复单元。

9、一种差厚连续挤压轻量化燃料箱的成型模具,包括成形上模和成形下模,成形下模开设有与挤压蒙皮外型面形状一致的挤出孔,成形上模包括挤出部和插入部,插入部连接于挤出部的一端,挤出部的另一端设置多个分流腔,插入与挤出孔内腔耦合,以在插入部与挤出孔之间形成分流焊合室和挤出型腔,多个分流腔均与分流焊合室连通,挤出型腔的挤出端的形状与挤压蒙皮的截面形状一致;沿着挤出方向,分流焊合室靠近挤出部的端部投影覆盖挤出型腔。

10、多个所述分流腔沿着插入部的外侧边缘依次分布。

11、沿着挤出方向,多个所述分流腔为收口状,且逐渐收口至与分流焊合室的边缘位置。

12、所述插入部周向位置在靠近分流腔出口位置开设有环形的内侧流动槽,沿着靠近分流腔的方向,内侧流动槽的深度变大,且内侧流动槽的最小半径小于分流腔到插入部轴线的最小距离;成形下模朝向分流腔的端部开设有环形的外侧流动槽,外侧流动槽从挤出孔的内壁开始向外侧延伸,在挤压蒙皮厚度最大的位置,沿着挤出方向、外侧流动槽的外径逐渐减小,随着挤压蒙皮厚度变小,沿着挤出方向、外侧流动槽的空腔变大,且沿着外侧流动槽沿着挤出方向的尺寸变大;插入部插入挤出孔内后,内侧流动槽和外侧流动槽形成分流焊合室。

13、一种差厚连续挤压轻量化燃料箱的成型工艺,包括:

14、选取合适的材料:工艺的第一步是选取合适的材料,具体选择高强度、低密度的铝合金材料,并根据航天燃料箱的实际需求来确定材料的选择。

15、设计燃料箱结构:在选取好材料之后,需要根据实际需要来设计燃料箱的结构。

16、挤压成形:成形工艺的核心步骤是通过一定的挤压流程,将材料挤压成燃料箱的外形。采用了一种差厚薄壁的连续挤压成形方式,该成形方式能够使得燃料箱的成形过程更加高效、准确,从而实现工艺的优化和效益的提高;这种方式可以使得燃料箱在整体结构上更加坚固、稳定,同时又能够有效地减轻燃料箱的重量。经过一段时间的挤压过程后,通过切割技术进行切割,形成一个个单独的燃料箱标准件。

17、后续处理:完成挤压成形之后,需要对航天器燃料箱进行一定的后续处理。后处理加工即为主要是通过机械加工等手段将端部内腔的配合面加工到位,根据产品变形情况对各部位进行特定的加工补偿。采用了高精度的加工工艺,以确保燃料箱表面的光滑度以及表面或内部的完整性,从而使燃料箱的使用寿命更加长久,更加耐用。

18、通过以上的工艺步骤,可以成功地实现了一种差厚薄壁连续挤压轻量化航天燃料箱的成形工艺。与传统的航天器燃料箱制造方法相比,本工艺在燃料箱重量、成本、强度等方面都有了极大的优化。通过本发明所涉及的技术,可以降低航天器的重量,为航天事业的发展做出贡献。

19、与现有工艺不同的是,本发明采用了圆棒的连续挤压成形工艺,可以实现燃料箱轻量化的同时,满足差厚/非等厚的燃料箱成型要求。

20、该工艺采用的连续热挤压技术,能够一次性完成燃料箱的成型工艺,消除了传统燃料箱拼接、焊接等工艺的缺陷,大大提高了设备成型效率,而且能够在成型过程中控制燃料箱的大小和形状,提高燃料箱的成型精度。

21、在燃料箱制造过程中,采用差厚连续挤压的技术可以成型不同尺寸和形状的燃料箱,更好地应对不同的具体应用需求并实现轻量化、精致化的产品设计。本工艺中制备的差厚连续挤压轻量化航天燃料箱能够广泛适用于航空、航天、军工等领域,满足不同的工程需求。本工艺中制备的差厚连续挤压轻量化航天燃料箱能够为大型高性能卫星、火箭等飞行器提供更高的可靠性和效益。本工艺中差厚连续挤压轻量化航天燃料箱的制造工艺简单、实用、稳定性好,在实际应用中具有广泛的适用性和推广价值。该工艺采用的材料都是轻质、高强度的合金,使得燃料箱在满足强度需求的同时,实现了显著的轻量化效果,更好地满足了现代航空航天领域中的轻量化设计要求,而且因采用一次成型的工艺,快速生产大批燃料箱,大大降低成本,提高生产效益。

22、综上所述,本申请至少包括以下有益技术效果:

23、差厚连续挤压轻量化燃料箱成形工艺的出现,统合了实际需求与先进技术,提高了燃料箱的生产效率和精度,同时实现了轻量化的燃料箱,更好地满足了现代空间技术领域的技术需求和目标。

技术特征:

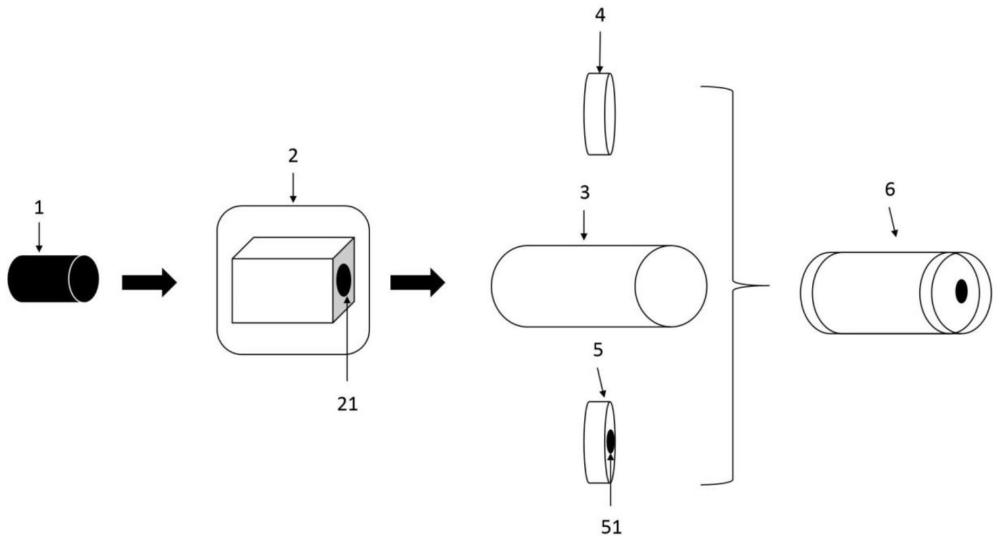

1.一种差厚连续挤压轻量化燃料箱,其特征在于:包括挤压蒙皮(3)、前端盖(5)和后端盖(4),前端盖(5)和后端盖(4)分别连接于挤压蒙皮(3)的两端,挤压蒙皮(3)由坯料沿着挤出方向通过差厚连续热挤压获得,挤压蒙皮(3)沿着垂直于挤出方向的截面的厚度呈周期性变化,挤压蒙皮(3)的外表面为光滑面、内表面垂直于挤出方向的截面边缘具有周期性的起伏。

2.根据权利要求1所述的一种差厚连续挤压轻量化燃料箱,其特征在于:所述挤压蒙皮(3)的内表面垂直于挤出方向的截面边缘为波纹状或锯齿状。

3.根据权利要求1所述的一种差厚连续挤压轻量化燃料箱,其特征在于:所述挤压蒙皮(3)为轻质金属壁板,轻质金属壁板包括铝板或镁板。

4.根据权利要求1所述的一种差厚连续挤压轻量化燃料箱,其特征在于:所述挤压蒙皮(3)的壁厚为0.3-8mm、挤压蒙皮(3)的最大宽度为20-600mm。

5.根据权利要求1所述的一种差厚连续挤压轻量化燃料箱,其特征在于:所述挤压蒙皮(3)内表面垂直于挤出方向的截面边缘的周期性起伏由多个重复单元形成,重复单元的重复周期为:挤压蒙皮(3)截面周长上每15mm-80mm为一个重复单元。

6.权利要求1-5任一所述的一种差厚连续挤压轻量化燃料箱的成型模具,其特征在于:包括成形上模(7)和成形下模(8),成形下模(8)开设有与挤压蒙皮(3)外型面形状一致的挤出孔,成形上模(7)包括挤出部(71)和插入部(72),插入部(72)连接于挤出部(71)的一端,挤出部(71)的另一端设置多个分流腔(711),插入部(72)与挤出孔内腔耦合,在插入部(72)与挤出孔之间形成分流焊合室(10)和挤出型腔(9),多个分流腔(711)均与分流焊合室(10)连通,挤出型腔(9)的挤出端的形状与挤压蒙皮(3)的截面形状一致;沿着挤出方向,分流焊合室(10)靠近挤出部(71)的端部投影覆盖挤出型腔(9)。

7.根据权利要求6所述的一种差厚连续挤压轻量化燃料箱的成型模具,其特征在于:多个所述分流腔(711)沿着插入部(72)的外侧边缘对称周向分布。

8.根据权利要求6所述的一种差厚连续挤压轻量化燃料箱的成型模具,其特征在于:沿着挤出方向,多个所述分流腔(711)为收口状,且逐渐收口至与分流焊合室(10)的边缘位置。

9.根据权利要求6所述的一种差厚连续挤压轻量化燃料箱的成型模具,其特征在于:所述插入部(72)周向位置在靠近分流腔(711)出口位置开设有环形的内侧流动槽,沿着靠近分流腔(711)的方向,内侧流动槽的深度变大,且内侧流动槽的最小半径小于分流腔(711)到插入部(72)轴线的最小距离;成形下模(8)朝向分流腔(711)的端部开设有环形的外侧流动槽,外侧流动槽从挤出孔(81)的内壁开始向外侧延伸,在挤压蒙皮(3)厚度最大的位置,沿着挤出方向、外侧流动槽的外径逐渐减小,随着挤压蒙皮(3)厚度变小,沿着挤出方向、外侧流动槽的空腔变大,且沿着外侧流动槽沿着挤出方向的尺寸变大;插入部(72)插入挤出孔(81)内后,内侧流动槽和外侧流动槽形成分流焊合室(10)。

10.一种差厚连续挤压轻量化燃料箱的成型工艺,其特征在于,包括:

技术总结

本发明公开了一种差厚连续挤压轻量化燃料箱、成形模具及其工艺。该工艺采用了连续挤压成形薄壁变壁厚舱段技术,利用铝合金等轻质合金材料制成燃料箱。该方法的优势在于生产效率高、燃料箱质量稳定可靠、轻量化效果显著,能够大幅减少航天器的总重量,提高其载荷和运行效率。同时,该方法还具有生产成本低、技术简便、工艺可靠等优点。该专利在航空、航天和高速列车等领域的应用前景广阔。

技术研发人员:李建伟,周小京,韩维群,李保永,秦中环,东栋,吴顺通,王胜龙,陈海明

受保护的技术使用者:北京航星机器制造有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!