大棚秧苗及苗木运输车的制作方法

[0001]

本实用新型涉及大棚育苗设施,具体是一种大棚秧苗及苗木运输车。

背景技术:

[0002]

目前,大棚内秧苗、苗木运输的传统方式有人工搬运、人力小推车运输和机械运输等。人工搬运是将秧苗、苗木装框或将苗木打捆,用手搬、肩扛的方式将秧苗、苗木等运出或运入大棚。此方式劳动强度很大、工作效率很低,运输成本很高。特别是大棚长度较长,需要运输的秧苗、苗木量大时,劳动强度大、工作效率低、运输成本高的问题会非常明显,严重制约大棚生产活动。人力小推车运输是将秧苗、苗木装框或将苗木打捆,装放在人力小推车上,用人力推动小推车将秧苗、苗木等运出或运入大棚。此方式劳动强度大,且由于单车装载量小导致工作效率很低。机械运输一般采用农用四轮拖拉机。将秧苗、苗木装框或将苗木打捆,装放在农用四轮拖拉机的拖斗内,将秧苗、苗木等运出或运入大棚。此方式劳动小、工作效率高,运输成本较低。但存在很大的局限性,一是大棚内近端(从大棚入口算起)不能有种植的植物,否则不能运输(因棚内不可能留有满足拖拉机行走宽度的作业道。如果留有能满足拖拉机行走宽度的作业道,将减少很多的可利用的耕地,大棚内的土地利用率和经济效益都会很低)。二是拖拉机车轮压地,破坏棚内耕地平整度和松散度,需重新耕地和平整土地。特别是大棚内土地潮湿时,拖拉机车轮对大棚内耕地的破坏程度很大,耕、整棚内耕地的难度会很大。三是当大棚内土地潮湿时,车轮容易陷入泥土中,极大地破坏棚内耕地并极大地影响运输效率。四是大棚建设高度或大棚门高度低于农用四轮拖拉机运输所需高度时、或大棚门宽度小于农用四轮拖拉机运输所需宽度时,不能采用农用四轮拖拉机运输。

技术实现要素:

[0003]

本实用新型要解决的技术问题是提供一种操作方便的大棚秧苗及苗木运输车。

[0004]

本实用新型解决其技术问题采用的技术方案是:

[0005]

一种大棚秧苗及苗木运输车,包括车体、导轨,车体是l形的焊接构件,包括竖框和水平的底框,竖框置于底框的一端,底框下部安装轮轴,轮轴的两端分别安装车轮;与车轮轮距对应的两条平行的导轨置于大棚内的路基上,导轨的底部设有多个水平的稳定板,车体通过车轮由人力推行在导轨上运行。

[0006]

采用上述技术方案的本实用新型,与现有技术相比,有益效果是:

[0007]

结构简单,成本低;运输车个体小巧,操作方便,工作效率很高;采用人工推动,不需要动力机械,节能环保;轨道路基占用的是大棚内的作业道,不占用种植土地。

[0008]

进一步的,本实用新型的优化方案是:

[0009]

底框由长方形的内框和内框外侧的外框构成,内框设有左纵梁和右纵梁,轮轴分别置于左纵梁和右纵梁底部的两端。

[0010]

导轨由多段圆管连接而成,相邻段的圆管通过圆形的连接杆连接,连接杆的两端分别插入相邻的圆管内。

[0011]

稳定板的底部两端设有竖向的固定杆,固定杆插入大棚的地面。

[0012]

车轮的踏面为内凹的圆弧形结构。

附图说明

[0013]

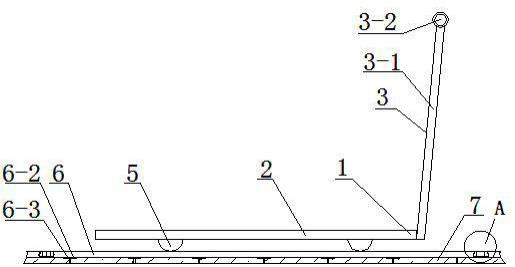

图1是本实用新型实施例的主视图;

[0014]

图2是图1的俯视图;

[0015]

图3是图1的a处放大图;

[0016]

图中:运输车车体1:底框2;内框2-1;左纵梁2-2;右纵梁2-3;横杆2-4;内纵框2-5;前横框2-6;后横框2-7;外框2-8;外纵框2-9;外横框2-10;竖框3;竖杆3-1;横杆3-2;轮轴4;车轮5;导轨6;连接杆6-1;稳定板6-2;固定杆6-3;路基7。

具体实施方式

[0017]

下面结合附图所示实施例进一步说明本实用新型。

[0018]

参见图1、图2,一种大棚秧苗及苗木运输车,由运输车车体1和导轨6等构成。运输车车体1是l形的焊接构件,由底框2和竖框3构成,底框2水平设置,竖框3竖向置于底框2的一端。

[0019]

底框2由长方形的内框2-1和外框2-8构成,内框2-1内设有纵向的左纵梁2-2和右纵梁2-3,左纵梁2-2和右纵梁2-3对称于内框2-1的纵向中心线,左纵梁2-2和右纵梁2-3的两端分别与内框2-1两端的前横框2-6焊接,左纵梁2-2和右纵梁2-3的两侧分别通过横杆2-4与内框2-1两侧的内纵框2-5焊接。内框2-1的材料是方管,截面尺寸是5.5厘米

×

3.5厘米。外框2-8为长方形,外框2-8的后端敞口,其由外横框2-10和两个外纵框2-9构成,外框2-8两侧的外纵框2-9置于内框2-1的内纵框2-5外侧,外纵框2-9与内纵框2-5焊接,外框2-8前端的外横框2-10与内框2-1的前横框2-6有一定的距离,外框2-8的两侧的外纵框2-9的后端与与内框2-1后端的后横框2-7焊接。外框2-8的材料是方管,截面尺寸是7.5厘米

×

3.5厘米。根据使用要求可以在底框2上焊接钢板。竖框3由竖杆3-1和横杆3-2构成,两根竖杆3-1焊接在内框2-1的后横框2-7的两端,竖杆3-1倾斜设置,竖杆3-1的顶端焊接横杆3-2,竖杆3-1的材料是6分的圆管,横杆3-2的材料是1寸圆管。

[0020]

两根轮轴4分别焊接于左纵梁2-2和右纵梁2-3底部的两端,轮轴4的材料是1寸的圆钢。轮轴4的两端分别安装车轮5,车轮5通过轴承与轮轴4连接,两侧车轮5的间距是36厘米,车轮5的踏面为内凹的圆弧形结构,其踏面内凹1.5厘米,车轮5的宽度是4厘米。车轮5置于两条平行的导轨6上,导轨6置于路基7上,导轨6的材料是6分的圆管,相邻段的圆管通过圆形的连接杆6-1连接,连接杆6-1是4分圆钢,连接杆6-1的两端分别插入相邻的两段圆管内,连接杆6-1的一端与一段的圆管焊接。

[0021]

导轨6的底部设有多个水平的稳定板6-2,稳定板6-2之间的距离是1.5米,其与导轨6的连接点距离200毫米。稳定板6-2的底面的两端焊接竖向的固定杆6-3,固定杆6-3插入路基7两侧的大棚地面内,用于导轨6的定位;路基7是在大棚中间顺棚室方向用水泥或砖铺铺两条硬化轨道,路基7的尺寸是:宽度40厘米、高度2至3厘米。运输车车体1通过车轮5由人力推行在导轨6上运行。

[0022]

以上所述仅为本实用新型较佳可行的实施例而已,并非因此局限本实用新型的权

利范围,凡运用本实用新型说明书及附图内容所作的等效结构变化,均包含于本实用新型的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1