一种喷气式药丸灌装装置的制作方法

[0001]

本实用新型涉及药剂灌装技术领域,尤其涉及一种喷气式药丸灌装装置。

背景技术:

[0002]

传统的数粒设备是通过数粒条等机构来筛选完成,然后用顶针将药丸颗粒从数粒条孔内顶出进行灌装,这类零件加工难度大,精度要求高,制造成本高。因此,现亟需一种精度要求低,容易加工的中药丸剂用灌装装置。

技术实现要素:

[0003]

本实用新型的目的在于克服上述现有技术中的不足,旨在提供一种精度要求低,容易加工的中药丸剂用灌装装置。

[0004]

为达到上述目的,本实用新型的技术方案是这样实现的:

[0005]

一种喷气式药丸灌装装置,包括电机,所述电机上连接有架设在安装板上的转轴,转轴的另一侧连接有用于接通供气装置的旋转接头;所述转轴架设在安装板之间,转轴上至少设置有三个同步转动的气嘴安装座;

[0006]

所述气嘴安装座外侧等间距的设置有凸起的通气座,通气座上分布设置有气嘴,通气座与气嘴安装座之间具有与各气嘴连通的进气腔,通气座上开设有进气口,进气口与旋转接头上开设的出气口相适配,各气嘴安装座之间固定设置有封闭进气腔两侧的密封板;所述安装板一侧固定设置有朝向气嘴安装座的料仓,安装板另一侧设置有灌装仓;

[0007]

所述灌装仓至少均分为三个仓室,各仓室内均设置有阻挡仓室通道的挡板;所述挡板中部穿设有旋转轴,旋转轴另一端穿过固定于安装板之间的固定板并在穿出固定板的一侧穿设有摆杆;所述摆杆的端部设置有滚轮,固定板上部通过固定件固定设置有与摆杆同侧的推板;所述推板上开设有与固定件滑动配合的长孔,推板下侧开设有与滚轮相配合的卡孔;所述固定板上固定设置有与推板端部连接的伸缩机构。

[0008]

进一步的,所述料仓内设置有分隔料仓的隔板,隔板前侧的放料仓底部具有可容纳气嘴转动的曲面,放料仓在侧板开设有与转轴配合的半圆形缺口,隔板底部开设有放料口,隔板上设置有封闭放料口的封料板,隔板在放料口两侧设置有与封料板滑动配合的夹板,封料板顶侧固定设置有伸缩杆,伸缩杆通过锁紧件可拆卸的穿设在隔板顶侧的固定座上。

[0009]

进一步的,所述挡板用于穿设旋转轴的穿孔,以及位于穿孔内的旋转轴的截面均为多边形。

[0010]

进一步的,所述转轴上安装在端部的气嘴安装座外端均设置有与转轴固定的锁紧盘。

[0011]

进一步的,所述通气座为瓦片状,各气嘴安装座上至少设置有三个通气座,通气座与气嘴安装座为一体式结构。

[0012]

进一步的,所述摆杆上开设有用于夹紧旋转轴的缩口。

[0013]

进一步的,所述安装板底部固定设置有安装座。

[0014]

进一步的,所述伸缩机构由气缸或伸缩杆构成。

[0015]

相对于现有技术,本实用新型具有以下有益效果:

[0016]

本实用新型精度要求低,容易加工。工作时通过旋转接头连接供气装置,并使用气管将旋转接头的出气口与气嘴安装座的进气口相连通。由供气装置向各气嘴通入气体或吸入气体,从而产生将气嘴内药丸吹出的正压,以及将药丸吸入气嘴的负压。当气嘴转动到达放料仓位置时,气嘴位置产生负压,真空吸入药丸颗粒,转轴继续旋转使气嘴到达灌装口位置时,气嘴位置产生正压,吹气将药丸颗粒吹入灌装仓的各仓室内,使药丸被吹入各仓室底部的药瓶中。各仓室还设置有控制仓室通道的挡板,通过挡板的闭合来限制药瓶的装载量,使本实用新型要求零件加工精度低的同时,仍然可以起到控制药丸数量的效果。

附图说明

[0017]

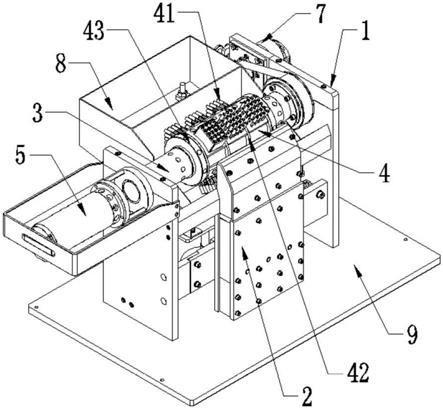

图1为本实用新型的结构示意图;

[0018]

图2为本实用新型中气嘴安装座在转轴的安装结构示意图;

[0019]

图3为本实用新型中气嘴安装座的结构示意图;

[0020]

图4为本实用新型中灌装仓的结构示意图;

[0021]

图5为本实用新型中挡板与推板的配合结构示意图;

[0022]

图6为本实用新型中料仓的结构示意图。

[0023]

附图标记说明:

[0024]

1-安装板,2-灌装仓,3-转轴,4-气嘴安装座,5-旋转接头,6

-ꢀ

密封板,7-电机,8-料仓,9-安装座,21-伸缩机构,22-推板,23

-ꢀ

固定板,24-摆杆,25-旋转轴,26-固定件,27-挡板,28-长孔,29

-ꢀ

灌装口,30-滚轮,31-卡孔,41-气嘴,42-密封板,43-锁紧盘,44

-ꢀ

通气座,45-进气腔,46-进气口,51-出气口,81-放料仓,82-夹板, 83-封料板,84-伸缩杆,85-固定座,86-锁紧件,87-放料口,88

-ꢀ

隔板。

具体实施方式

[0025]

下面将参考附图并结合实施例来详细说明本实用新型。

[0026]

如图1至图5所示,一种喷气式药丸灌装装置,包括电机7,所述电机7上连接有架设在安装板1上的转轴3,转轴3的另一侧连接有用于接通供气装置的旋转接头5;所述转轴3架设在安装板1之间,转轴3上至少设置有三个同步转动的气嘴安装座4,转轴3上安装在端部的气嘴安装座4外端均设置有与转轴3固定的锁紧盘43;所述安装板1底部固定设置有用于安装灌装仓2的安装座9。

[0027]

所述气嘴安装座4外侧等间距的设置有凸起的通气座44,通气座44上分布设置有气嘴41,通气座44与气嘴安装座4之间具有与各气嘴41连通的进气腔45,通气座44上开设有进气口46,进气口 46与旋转接头5上开设的出气口51相适配,各气嘴安装座4之间固定设置有封闭进气腔45两侧的密封板42;所述安装板1一侧固定设置有朝向气嘴安装座4的料仓8,安装板1另一侧设置有灌装仓2。

[0028]

所述灌装仓2至少均分为三个仓室,各仓室内均设置有阻挡仓室通道的挡板27;所述挡板27中部穿设有旋转轴25,旋转轴25另一端穿过固定于安装板1之间的固定板23并在

穿出固定板23的一侧穿设有摆杆24;所述摆杆24的端部设置有滚轮30,固定板23上部通过固定件26固定设置有与摆杆24同侧的推板22,所述摆杆24上开设有用于夹紧旋转轴25的缩口;所述推板22上开设有与固定件26 滑动配合的长孔28,推板22下侧开设有与滚轮30相配合的卡孔31;所述固定板23上固定设置有与推板22端部连接的伸缩机构21,所述伸缩机构21由可往返伸缩运动的气缸或伸缩杆构成,本实施例中伸缩机构21为气缸。

[0029]

如图6所示,所述料仓8内设置有分隔料仓8的隔板88,隔板 88前侧的放料仓81底部具有可容纳气嘴41转动的曲面,放料仓81 在侧板开设有与转轴3配合的半圆形缺口,隔板88底部开设有放料口87,隔板88上设置有封闭放料口87的封料板83,隔板88在放料口87两侧设置有与封料板83滑动配合的夹板82,封料板83顶侧固定设置有伸缩杆84,伸缩杆84通过锁紧件86可拆卸的穿设在隔板 88顶侧的固定座85上。隔板88分隔开的料仓8可一侧用于装填药丸,放料仓81用于与转轴3配合使气嘴安装座4上同排的气嘴41往复转动至放料仓81内吸附药丸。同时隔板88可通过伸缩杆84调节提升高度,来控制放料口87的开放大小,从而控制药丸的释放速度。

[0030]

本实用新型的灌装步骤如下:

[0031]

1、将旋转接头5与供气装置相连接,再使用气管将旋转接头5 的出气口51与气嘴安装座4上各通气座44的进气口46相连通,向料仓8内补充待灌装的中药药丸,在灌装仓2的各仓室内放置待灌装的药瓶。

[0032]

2、打开电机带动转轴3转动,带动气嘴安装座4与气嘴41在放料仓81内往复转动,使各气嘴安装座4上同排的气嘴41共同运动到气嘴41朝向放料仓81的位置。

[0033]

3、打开供气装置,控制供气装置对运动至放料仓81内的气嘴 41进行吸气产生负压,使气嘴41通过真空吸力将药丸吸附到气嘴41 内,通过改变气嘴41的安装数量来控制药丸的吸附数量;对运动至灌装仓2上侧灌装口29的气嘴41进行吹气产生正压,使气嘴41内的药丸被吹入灌装仓2的各仓室内,根据气嘴41的总量来控制转轴 3的转动圈数,进而控制药丸的吸附总量。

[0034]

4、控制伸缩机构21拉动推板22,使推板22在固定件26的限制下在长孔28的长度范围内进行横向运动,从而让推板22下侧的卡孔31带动滚轮30拨动摆杆24转动,使摆杆24以旋转轴25为中心旋转,并带动被摆杆24上缩口夹紧的旋转轴25进行旋转,最终由旋转轴25带动挡板27旋转,进而打开灌装仓2内各仓室的通道,让药丸落入各仓室底部的药瓶中,同步完成装填和计量药丸装填总量的工作。

[0035]

其中,所述通气座44为瓦片状,各气嘴安装座4上至少设置有三个通气座44,通气座44与气嘴安装座4为一体式结构。成瓦片状覆盖于气嘴安装座4上的通气座44可起到节省空间的作用,便于让气嘴41转动入放料仓81中,使同等大小下的放料仓81可容纳更长的气嘴41,一体式结构还可提高通气座44与气嘴安装座4之间的密闭性。

[0036]

其中,所述挡板27用于穿设旋转轴25的穿孔,以及位于穿孔内的旋转轴的截面均为多边形,将穿孔和旋转轴25的截面设计为非圆形的其他多边形形状,可便于旋转轴25带动挡板27旋转。

[0037]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1