一种罐头自动化贴标机的制作方法

[0001]

本实用新型涉及罐头食品领域,更具体地说它涉及一种罐头自动化贴标机。

背景技术:

[0002]

罐头,是一种包装食物的方法,可以是罐装饮料,包括罐头汽水、咖啡、果汁、冻奶茶、啤酒等,也可以是罐装食品,包括午餐肉,包装材料为马口铁。罐头在进行加工完成后,需要使用贴标机进行标签粘贴。

[0003]

目前,公告号为cn210311253u的中国实用新型专利公开了一种罐头标签粘贴用贴标机,其特征在于,包括有电控箱、急停开关、输送设备、护栏、履带调节设备、测物感应器、固定部件、分隔部件、贴标框、触控显示器、贴标设备、牵引设备、色带设备、刹车设备、放卷设备和收卷设备。

[0004]

其中,固定部件固接于贴标框顶面,固定部件包括有电动推杆、连接板、安装框、滑轨、弹性件、压杆、海绵垫和滑板;电动推杆固接于贴标框顶面;连接板与电动推杆输出端传动连接;安装框固接于连接板底面;滑轨固接于安装框内壁;压杆插入安装框内,且通过滑板与滑轨滑动连接;弹性件一端部固接于安装框内顶面,另一端部固接于滑板顶面;海绵垫供应压杆底部;分隔部件固接于连接板侧壁。

[0005]

现有技术中类似于上述的罐头标签粘贴用贴标机,其工作原理为:当贴标设备在进行贴标签时,固定部件的输出端迅速下降,并对罐头顶部进行下压,此时固定部件的输出端会将罐头抵接在输送设备上,进而实现罐头的瞬时固定,进而方便罐头的贴标。

[0006]

然而,由于罐头的底部位于输送设备上,因此罐头的底端会随着输送设备持续的向前移动,而罐头的顶端则被固定部件抵接并处于固定状态,因此在罐头被瞬时固定时,罐头会发生倾斜,导致贴标歪斜。

技术实现要素:

[0007]

针对现有技术存在的不足,本实用新型的目的在于提供一种罐头自动化贴标机,其具有同步罐头顶底两端输送速率、避免贴标歪斜的优点。

[0008]

为实现上述目的,本实用新型提供了如下技术方案:

[0009]

一种罐头自动化贴标机,包括输送设备,所述输送设备的两侧设置有护栏,所述护栏之间固定有贴标框,所述贴标框的顶部设置有固定部件,其特征在于:所述固定部件包括竖直固定于贴标框顶部的电动推杆,所述电动推杆的顶部固定有连接板,所述连接板底部位于输送设备的正上方设置有滑移板,所述滑移板的顶壁与连接板的底壁之间具有间隙;所述连接板底壁沿输送设备的输送方向开设有横截面呈“t”字形的滑槽,所述滑移板顶壁朝向滑槽内凸出有横截面呈“t”字形的滑块,所述滑块的顶壁朝向滑槽槽底方向设置有第一滑轮;所述滑移板底壁固定有安装框,所述安装框的开口朝向输送设备,所述安装框内远离其开口的一端竖直设置有弹簧,所述弹簧的底端竖直设置有压杆;所述安装框内壁上竖直开设有滑轨,所述压杆靠近弹簧的一端朝向滑轨内设置有滑板;所述贴标框上设置有用

于将滑移板复位的复位装置。

[0010]

通过采用上述技术方案,在贴标过程中,固定部件内的电动推杆会发生收缩,使得固定部件上的压杆压在罐头顶壁上。此时由于压杆与罐头顶壁抵接,因此会使得滑移板会发生上移,进而使得第一滑轮抵接在滑槽槽底。

[0011]

在罐头移动的过程中,滑移板会带着压杆一同随着罐头移动,因此罐头顶部以及罐头底部的输送速率相等,头部不会发生倾斜,使得贴标设备能够正常贴标,避免标签贴歪。

[0012]

在贴标完成后,复位装置能够使得滑移板移动至原始点,进行下一个罐头的贴标。

[0013]

本实用新型进一步设置为:所述复位装置为复位气缸,所述复位气缸固定于连接板靠近输送设备出口的一侧,所述复位气缸的输出轴与滑槽的长度方向平行;所述连接板靠近复位气缸的一侧开设有插接孔,所述复位气缸依次穿入插接孔、滑槽内并与二者滑移连接。

[0014]

通过采用上述技术方案,在贴标完成后,复位气缸的输出轴伸长,输出轴会穿入滑槽内并抵接在滑块的侧壁上,使得滑块滑动至初始位置。此过程能够与电动推杆的伸长同时进行,不影响罐头的贴标效率。

[0015]

本实用新型进一步设置为:所述连接板位于插接孔的进口边缘设置有倒角。

[0016]

通过采用上述技术方案,倒角具有导向作用,方便复位气缸的输出轴穿入插接孔内。

[0017]

本实用新型进一步设置为:所述滑块包括竖块以及位于竖块远离滑移板一侧的横块,所述第一滑轮位于横块顶部,所述横块底壁固定有与滑槽滑动连接的第二滑轮。

[0018]

通过采用上述技术方案,在贴标结束后,电动推杆伸长,压杆底部与罐头顶壁分离,此时滑移板与横块在重力作用下会使得第二滑轮抵接在滑槽的内壁上,减少横块底壁与滑槽内壁的摩擦力,方便复位气缸对和横块的复位。

[0019]

本实用新型进一步设置为:所述第一滑轮与滑槽槽底之间具有间隙,所述滑槽内壁远离复位气缸的一端且位于横块底部开设有定位槽。

[0020]

通过采用上述技术方案,第二滑轮在移动至初始位置时会落入定位槽内,使得滑块被定位槽限位,保证滑块的初始稳定性。在贴标过程中,滑块会在压杆的作用下发生上升,使得第一滑轮抵接在滑槽的槽底,进而使得第二滑轮脱离定位槽,随后即可实现滑块的滑动。

[0021]

本实用新型进一步设置为:所述连接板位于滑槽的开口边缘设置有刮刀,所述刮刀的刀刃朝向滑移板方向,所述刮刀的刀刃与滑移板顶壁之间具有间隙。

[0022]

通过采用上述技术方案,在滑移板升降过程中,刮刀对滑块的周侧壁进行清洁,避免杂物进入滑块与滑槽的贴合处,避免滑块卡死,提高滑块的滑移稳定性。

[0023]

本实用新型进一步设置为:所述弹簧的两端分别与滑移板底壁以滑板顶壁固定。

[0024]

通过采用上述技术方案,弹簧的轴线被固定,避免弹簧发生非轴线伸缩,提高弹簧的稳定性。

[0025]

本实用新型进一步设置为:所述滑板顶壁朝向弹簧内凸出有与弹簧同轴的限位杆,所述限位杆顶端与滑移板底壁之间具有间隙。

[0026]

通过采用上述技术方案,限位杆顶端与滑移板底壁之间的间隙使得弹簧能够正常

伸缩,同时限位杆起到限位作用,保证弹簧的轴向运动,提高弹簧的轴向稳定性。

[0027]

综上所述,本实用新型具有以下优点:

[0028]

1、通过设置滑移板、滑槽、滑块以及滑轮,使得固定部件的下压部分能够在连接板上发生移动,进而使得固定部件在压住罐头顶部的同时能够随着输送设备一同移动,同步罐头顶底两端的输送速率,避免罐头倾斜,避免贴标歪斜;通过设置复位装置,在贴标完成后,复位装置能够使得滑移板移动至原始点,进行下一个罐头的贴标;

[0029]

2、通过设置在滑槽内设置定位槽,滑块在移动至初始位置时会落入定位槽内,使得滑块被定位槽限位,保证滑块的初始稳定性;

[0030]

3、通过设置刮刀,刮刀对滑块的周侧壁进行清洁,避免杂物进入滑块与滑槽的贴合处,避免滑块卡死;通过设置限位杆,限位杆起到限位作用,保证弹簧的轴向运动,提高弹簧的轴向稳定性。

附图说明

[0031]

图1为本实施例的整体示意图;

[0032]

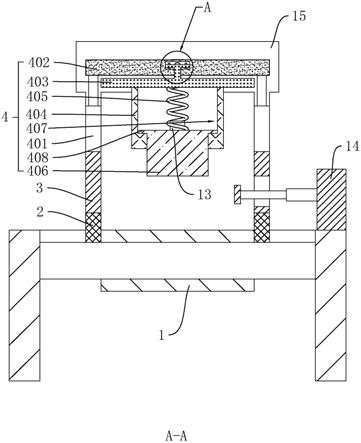

图2为图1中a-a面的剖视示意图;

[0033]

图3为图2中a部分的放大示意图;

[0034]

图4为图1中b-b面的断面剖视示意图。

[0035]

附图标记:1、输送设备;2、护栏;3、贴标框;4、固定部件;401、电动推杆;402、连接板;403、滑移板;404、安装框;405、弹簧;406、压杆;407、滑轨;408、滑板;5、滑槽;6、滑块;601、竖块;602、横块;7、第一滑轮;8、复位气缸;9、插接孔;10、第二滑轮;11、定位槽;12、刮刀;13、限位杆;14、贴标设备;15、支架。

具体实施方式

[0036]

以下结合附图对本实用新型作进一步详细说明。

[0037]

一种罐头自动化贴标机,参照图1,包括输送设备1,输送设备1的两侧沿其长度方向固定有护栏2,两个护栏2之间焊接固定有贴标框3。贴标框3的一外侧壁固定有贴标设备14,贴标框3的一内侧固定连接有测物感应器(图中未示出),贴标设备14与测物感应器以及二者的连接均为现有技术,只需满足在测物感应器检测到罐头后,贴标设备14将标签贴在罐头的周侧壁上即可,在此不再赘述。

[0038]

贴标框3的顶部设置有固定部件4。固定部件4包括竖直固定于贴标框3顶部的电动推杆401,电动推杆401的顶部水平固定有连接板402,连接板402位于输送设备1的正上方。

[0039]

参照图2与图3,连接板402的底壁开设有横截面呈“t”字形的滑槽5,滑槽5呈长条状且其长度方向与输送设备1的输送方向平行。连接板402底部水平设置有滑移板403,滑移板403顶壁朝向滑槽5内凸出有滑块6,滑块6包括呈“t”字形分布的横块602以及竖块601,横块602位于竖块601远离滑移板403的一侧。

[0040]

横块602的顶壁朝向滑槽5的槽底方向突出有第一滑轮7,第一滑轮7与滑槽5槽底之间具有间隙;横块602的底壁朝向滑槽5的相对内壁方向转动连接有第二滑轮10,第二滑轮10在重力的作用下滑槽5的内壁抵接。在滑移板403受到水平方向的力时,滑移板403能够相对连接板402发生水平移动。

[0041]

参照图4,连接板402位于滑槽5靠近输送设备1出口的一端开设有插接孔9,插接孔9与滑槽5连通,插接孔9的轴线与滑槽5的长度方向平行。插接孔9远离滑槽5的一端为进口端,插接孔9的进口边缘设置有倒角。

[0042]

连接板402位于插接孔9远离滑槽5的一侧设置有复位装置,复位装置为复位气缸8,复位气缸8通过支架15固定在护栏2上。复位气缸8的输出轴与插接孔9同轴,复位气缸8的输出轴依次穿入插接孔9以及滑槽5并与二者滑移连接。

[0043]

在复位气缸8的输出轴伸长时,复位气缸8的输出轴会抵接在滑块6上,进而使得滑块6与滑移板403发生水平移动,当滑块6端壁与滑槽5的端壁抵接时,滑块6以及滑移板403复位。

[0044]

参照图3与图4,滑槽5的内壁远离输送设备1出口的一端开设有定位槽11,定位槽11开设于滑槽5与第二滑轮10滑移连接的侧壁上。当滑块6向定位槽11方向移动后,第二滑轮10会在重力作用下会落入定位槽11内,此时滑移板403位于初始位置,只需要向上推动滑移板403即可使得第二滑轮10脱离定位槽11。

[0045]

滑移板403的顶壁与连接板402的底壁之间具有间隙,当滑移板403受到向上的力时,第一滑轮7会抵接在滑槽5的底壁上;当滑移板403只受到重力时,第二滑轮10会抵接在滑槽5的内壁上。

[0046]

连接板402位于滑槽5的开口边缘设置有刮刀12,刮刀12贴合于竖块601的周侧壁,刮刀12的刀刃朝向滑移板403方向,刮刀12的刀刃与滑移板403顶壁之间具有间隙,此间隙使得滑移板403能够正常上升。

[0047]

滑移板403的底壁焊接固定有安装框404,安装框404呈竖直管状。安装框404靠近滑移板403的一端被滑移板403封闭,因此安装框404只有一个开口且开口方向朝向输送设备1。

[0048]

安装框404内远离其开口的一端竖直设置有弹簧405,弹簧405的顶端与滑移板403底壁焊接固定。弹簧405的底端竖直设置有压杆406,压杆406的底端延伸至凸出于安装框404开口,在电动推杆401下降时,压杆406的底端会抵接在罐头的顶壁。

[0049]

压杆406与弹簧405底端之间水平设置有圆形的滑板408,滑板408底壁与压杆406一体成型,滑板408顶壁与弹簧405底端焊接固定。安装框404的内壁上竖直开设有滑轨407,滑轨407的横截面呈圆形且圆形的轴线与安装框404同轴,滑板408的周侧壁与滑轨407周侧壁贴合,滑板408在滑轨407内滑移至最低位置时,滑板408底壁会被滑轨407端壁抵接,进而实现压杆406的限位。

[0050]

滑板408的顶端朝向弹簧405内凸出有限位杆13,限位杆13与弹簧405同轴。限位杆13的顶端与滑移板403底壁之间具有间隙,此间隙使得压杆406能够正常上升。

[0051]

本实用新型的工作过程及有益效果如下:在贴标过程中,电动推杆401收缩,连接板402发生下降,压杆406底端会抵接在罐头的顶壁上,此时弹簧405收缩,滑块6以及滑移板403受到弹簧405的弹力而上升,第一滑轮7抵接在滑槽5的槽底,使得滑移板403能够与罐头一同发生移动,同步罐头顶底两端的输送速率,避免罐头倾斜,避免贴标歪斜。

[0052]

在贴标结束后,电动推杆401伸长,压杆406与罐头分离,弹簧405伸长,滑块6与滑移板403受到重力而下降,第二滑轮10会抵接在滑槽5的内壁上。与此同时,复位气缸8的输出轴伸长,复位气缸8输出轴会穿入滑槽5内并抵接在滑块6的侧壁上,使得滑块6滑动至初

始位置,随后第二滑轮10卡入定位槽11内,实现复位。在此过程中,复位气缸8的复位与电动推杆401的伸长同时进行,不影响罐头的贴标效率。

[0053]

以上所述仅为本实用新型的较佳实施例,并不用于限制本实用新型,凡在本实用新型的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1