一种码箱机构的制作方法

1.本实用新型涉及码箱设备技术领域,具体为一种码箱机构。

背景技术:

2.随着国际经济发展的迅速增长,水、陆、空物流运输业发展迅速,各种货物运输增长率急剧增高。水运由于费用低廉,一直是运输货物的最佳选择。尤其是集装箱运输由于其具有安全、高效、经济、快捷,“门到门”运输的特性,已成为世界货物运输方式的大趋势。而随着我国加入世界贸易组织以来,港口爆炸式增长而蓬勃发展。同时,中国集装箱运输的发展成为全球稳定发展的重心和基础,因而装运集装箱就成了运输行业的一个重要组成部分。

3.然而,现有的集装箱货物装运,特别是干式散装货物的装运通常还是依靠人力进行搬运,这就导致不仅装运过程不仅占用了大量人力和时间,而且效率还十分低下,而部分可实现货物装运的装置在实际使用过程中,大多由于体积较大且较为笨重,机动灵活性较差,不便于实现整体的移动。

技术实现要素:

4.本实用新型的主要目的在于提供一种码箱机构,其克服现有技术的不足,通过第一输送轨道将物料箱排成一排后,再通过推箱组件集中推到集装箱内,从而完成自动装箱,该过程中不需要人工进行码箱,工作效率高,且箱体码放的非常整齐。

5.为实现上述目的,本实用新型提供如下技术方案:一种码箱机构,包括支架、升降组件、安装架、用于输送物料箱的第一输送轨道以及用于将第一输送轨道上的物料箱沿垂直于第一输送轨道的输送方向推出的推箱组件,所述的第一输送轨道以及推箱组件均安装于安装架上,所述安装架通过升降组件与支架相连。

6.优选的,所述升降组件包括第一滑轨、第二滑轨、第一驱动机构、动滑轮以及连接带,所述安装架上下滑动安装于第二滑轨上,所述第二滑轨上下滑动安装于第一滑轨上,所述第一滑轨竖直安装于支架上;所述第一驱动机构安装于支架上且用于驱动第二滑轨沿第一滑轨上下滑动;所述连接带的一端与支架相连,另一端通过可转动安装于第二滑轨上端的动滑轮与安装架相连。其优点是:其竖直方向上的结构更加紧凑,便于在集装箱内进行移动。

7.优选的,所述第一输送轨道一端安装有可沿其输送方向伸缩的伸缩部。其优点是:便于通过伸缩部调节所述第一输送轨道在输送方向上的长度;其缩短状态下,便于整体在集装箱内移动;其伸长状态下,可使所述第一输送轨道在输送方向上的长度与集装箱的宽度相当。

8.优选的,所述推箱组件包括第一水平推杆、水平滑杆、第二驱动机构以及安装于安装架上的滑座,所述第一水平推杆沿平行于第一输送轨道的输送方向布置于第一输送轨道的上方,所述水平滑杆的一端垂直安装于第一水平推杆上,且所述水平滑杆可沿垂直于第

一水平推杆的方向滑动匹配于滑座上,所述第二驱动机构安装于安装架上且用于驱动水平滑杆在滑座上滑动。其优点是:结构简单,且便于控制。

9.优选的,所述推箱组件还包括第二水平推杆、第三滑轨以及第三驱动机构,所述第三滑轨沿第一水平推杆的长度方向安装于第一水平推杆上,所述第二水平推杆平行布置于第一水平推杆的正上方且可滑动安装于第三滑轨上,所述第三驱动机构安装于第一水平推杆上且用于驱动第二水平推杆沿第三滑轨滑动。其优点是:通过滑动使所述第二水平推杆与第一水平推杆错开,可以增加所述的第一水平推杆以及第二水平推杆的整体长度,使其整体长度与第一输送轨道在输送方向上的长度相等,从而可以一次性的将所述第一输送轨道上的物料箱推出。

10.优选的,所述支架的下端设有支撑导轮。其优点是:提高了其整体的灵活机动性。

11.优选的,还包括运输车,所述支架安装于运输车上。其优点是:进一步提高了其整体的灵活机动性。

12.与现有技术相比,本实用新型的有益效果在于:本实用新型的结构简单、布局合理,其通过所述第一输送轨道先将物料箱排成一排后,再通过所述推箱组件集中推到集装箱内,从而完成自动装箱,该过程中不需要人工进行码箱,工作效率高,且箱体码放的非常整齐。

附图说明

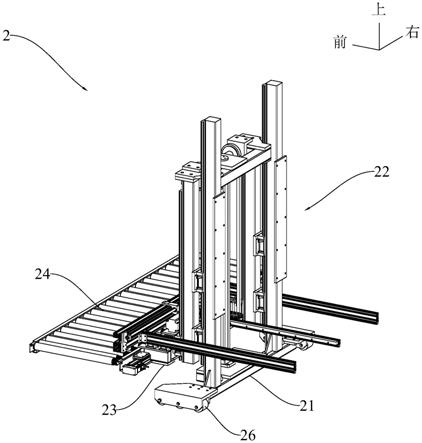

13.图1是本实用新型的一个优选实施例的自动码箱机的立体图;

14.图2是本实用新型的一个优选实施例的运输车以及输送机构的立体图;

15.图3是本实用新型的一个优选实施例的输送机构以及靠边机构的立体放大图;

16.图4和图5是本实用新型的一个优选实施例的阻挡组件以及卸料组件的立体放大图;

17.图6是本实用新型的一个优选实施例的码箱机构的立体图;

18.图7是本实用新型的一个优选实施例的升降组件的立体放大图;

19.图8是本实用新型的一个优选实施例的推箱组件的立体图;

20.图9是图8中i处的局部放大图。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例的具体实施方式作进一步描述。以下实施例仅用于更加清楚的说明本实施例的技术方案,而不能以此来限制本实用新型的保护范围。

22.在本实用新型的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本实用新型的具体保护范围。

23.请参照图1至图9,本实用新型实施例中,一种自动码箱机,包括运输车1、码箱机构

2、输送机构3以及靠边机构4,输送机构3安装于运输车1的一侧,并用于输送物料箱;靠边机构4安装运输车1上,用于使输送机构3上输送的物料箱排列整齐;码箱机构2安装于运输车1的前端,用于收集输送机构3上输送的物料箱,并对收集的物料箱进行码放。其中,运输车1优选为履带式,其灵活机动性好,且履带与集装箱之间的接触面较大,相同载重下,集装箱上的单位面积受力小,可防止压坏集装箱。

24.如图2~5所示,输送机构3包括连接架31、第二输送轨道32、第三输送轨道33、阻挡组件34以及卸料组件35,第二输送轨道32和第三输送轨道33均安装固定在连接架31上,第二输送轨道32与第三输送轨道33同向布置且第三输送轨道33与第二输送轨道32相衔接。连接架31安装固定在运输车1上,则通过运输车1可以带动第二输送轨道32以及第三输送轨道33进行整体移动。

25.如图4~5所示,阻挡组件34包括第一竖直滑轨341、阻挡板342以及第四驱动机构343,第一竖直滑轨341安装固定于连接板310(连接板310属于连接架31的一部分)上,阻挡板342上下滑动匹配安装于第一竖直滑轨341上,第四驱动机构343安装于连接板310上,用于驱动阻挡板342沿第一竖直滑轨341上下滑动;当需要暂停输送物料箱时,可以通过第四驱动机构343驱动阻挡板342滑动至第二输送轨道32的上方,此时,阻挡板342可以挡住第二输送轨道32上的物料箱,从而限制第二输送轨道32上的物料箱输送到第三输送轨道33上。当需要继续向第三输送轨道33上输送物料箱时,可以通过第四驱动机构343驱动阻挡板342向下滑动,从而隐藏在第二输送轨道32的下方,使其结构更加紧凑,不占用更多空间。

26.如图3~5所示,卸料组件35包括第一推动件351、滑动架352、第一水平滑轨353、第二竖直滑轨354、第五驱动机构355以及第六驱动机构356,第一水平滑轨353沿第三输送轨道33的输送方向(即前后方向)安装于连接板310上,滑动架352水平滑动匹配于第一水平滑轨353上,第五驱动机构355安装于连接板310上,用于驱动滑动架352在第一水平滑轨353上水平滑动;第二竖直滑轨354安装固定于滑动架352上,第一推动件351上下滑动匹配于第二竖直滑轨354上,第六驱动机构356安装于滑动架352上,用于驱动第一推动件351沿第二竖直滑轨354上下滑动;当通过第六驱动机构356驱动第一推动件351滑动至第三输送轨道33的上方,再通过第五驱动机构355驱动滑动架352向前运动时,可以带动第一推动件351向前运动从而将第三输送轨道33上的物料箱推至码箱机构2上。其中,第一推动件351优选为三个,三个第一推动件351通过焊接的方式固定在一起,且其中两个分别位于第三输送轨道33的左右两侧,剩下的一个贯穿第三输送轨道33。当通过第六驱动机构356驱动三个第一推动件351滑动至第三输送轨道33的下方时,不影响第三输送轨道33上的物料箱的输送。需要说明的是,虽然第三输送轨道33本身可以直接将第二输送轨道32上的物料箱输送至第一输送轨道24上,但是由于第三输送轨道33的输送方向与第一输送轨道24的输送方向不同;因此当它们之间直接输送物料箱时,若不能精确控制第一输送轨道24以及第三输送轨道33的传输速度相协调,物料箱落至第一输送轨道24上的位置就难以控制,从而使得物料箱容易跑歪,进而影响后续的码箱操作。而在卸料组件35的作用下,当物料箱移动至第三输送轨道33的末端(即前端)时,通过第六驱动机构356驱动第一推动件351上滑至第三输送轨道33的上方,再通过第五驱动机构355驱动滑动架352向前滑动,从而带动第一推动件351向前运动,得以将第三输送轨道33末端的物料箱精准的推到第一输送轨道24上。

27.如图3所示,靠边机构4包括第二水平滑轨41、第二推动件42、第七驱动机构43以及

定位件44,第二水平滑轨41沿垂直于输送机构3的输送方向(即左右方向)安装于运输车1或者连接架31上,定位件44一体安装于输送机构3的右侧,第二推动件42位于输送机构3的左侧且滑动安装于第二水平滑轨41上,第七驱动机构43安装于运输车1或连接架31上,并用于驱动第二推动件42沿第二水平滑轨41水平滑动。当第二输送轨道32上有物料箱通过时,通过第七驱动机构43驱动第二推动件42向定位件44所在的方向滑动,从而将第二输送轨道32上输送的物料箱推动至与定位件44对齐,进而确保第二输送轨道32上物料箱整齐的输送至第三输送轨道33上。

28.如图6~9所示,码箱机构2包括支架21、升降组件22、安装架23、第一输送轨道24、推箱组件25以及支撑导轮26,支架21安装于运输车1上,支撑导轮26安装于支架21的下端,用于接触地面或集装箱地面,从而提高支架21的支撑重量以及避免因运输车1的前端受力过大而发生倾倒。第一输送轨道24沿左右方向布置于运输车1的前端,第一输送轨道24安装于安装架23上,安装架23通过升降组件22安装到支架21上,通过控制升降组件22的升降可以带动第一输送轨道24的升降,而且,当控制第一输送轨道24的高度与第三输送轨道33上高度相当时,恰好衔接第三输送轨道33,此时第三输送轨道33上物料箱得以精准的输送至第一输送轨道24上,并沿着第一输送轨道24向左滑动,直至整个第一输送轨道24上布满物料箱。如图8、9所示,推箱组件25包括第一水平推杆251、水平滑杆252、第二驱动机构253、滑座254、第二水平推杆255、第三滑轨256以及第三驱动机构257,第一水平推杆251沿平行于第一输送轨道24的输送方向(即左右方向)布置于第一输送轨道24的上方,水平滑杆252的一端垂直安装于第一水平推杆251上,滑座254安装于安装架23上,水平滑杆252可沿垂直于第一水平推杆251的方向滑动匹配于滑座254上,第二驱动机构253安装于安装架23上且用于驱动水平滑杆252在滑座254上滑动。第三滑轨256沿第一水平推杆251的长度方向安装于第一水平推杆251上,第二水平推杆255平行布置于第一水平推杆251的正上方且可滑动安装于第三滑轨256上,第三驱动机构257安装于第一水平推杆251上且用于驱动第二水平推杆255沿第三滑轨256滑动;在推箱组件25不工作的情况下,可以通过第三驱动机构257驱动第二水平推杆255滑动至与第一水平推杆251重合,从而避免第二水平推杆255与第三输送轨道33之间造成干扰;当需要推箱时,通过第三驱动机构257驱动第二水平推杆255与第一水平推杆251错开,从而使第一水平推杆251以及第二水平推杆255的整体在左右方向上的长度与第一输送轨道24的长度相当,再通过第二驱动机构253水平滑杆252向前滑动时,可以带动第一水平推杆251以及第二水平推杆255向前移动,从而将第一输送轨道24上的物料箱同时向前推出,从而完成一排物料箱的自动码放。

29.如图7所示,升降组件22包括第一滑轨221、第二滑轨222、第一驱动机构223、动滑轮224以及连接带225,安装架23上下滑动安装于第二滑轨222上,第二滑轨222上下滑动安装于第一滑轨221上,第一滑轨221竖直安装于支架21上;第一驱动机构223安装于支架21上且用于驱动第二滑轨222沿第一滑轨221上下滑动;连接带225的一端与支架21相连,另一端通过可转动安装于第二滑轨222上端的动滑轮224与安装架23相连。由于连接带225的一端固定在支架21上,当第一驱动机构223带动第二滑轨222沿第一滑轨221上下滑动时,第二滑轨222会通过动滑轮224和连接带225安装架23沿第二滑轨222上下滑动。这种升降结构在竖直方向的结构更加紧凑,便于运输车1以及码箱机构2的整体在集装内移动。

30.如图9所示,第一输送轨道24一端安装有可沿其输送方向伸缩的伸缩部,伸缩部包

括与第一输送轨道24一端进行滑接的滑接部241以及安装在第一输送轨道24上的第八驱动机构242,通过第八驱动机构242可以控制滑接部241的滑动;当驱动滑接部241向外滑动使第一输送轨道24加长时,可以使得第一输送轨道24的长度与集装箱的宽度相当;当驱动滑接部241向内滑动使第一输送轨道24变短时,有利于运输车1在集装箱内移动时使第一输送轨道24两端不会与集装箱的内壁接触。

31.其中,所述的第一输送轨道24、第二输送轨道32以及第三输送轨道33均优选为托辊式输送机,其承载能力强,且可以单独控制各个托辊的转动,方便实现物料箱的即停即走。所述的第一驱动机构223、第二驱动机构253、第三驱动机构257、第四驱动机构343、第五驱动机构355、第六驱动机构356、第七驱动机构43以及第八驱动机构242本身均为现有技术,优选为气缸、液压缸、丝杠驱动机构或者蜗轮蜗杆驱动机构之中的任一种。

32.为实现上述各个构件的正常工作,在运输车1上安装有用于配电以及进行控制操作的控制箱5,控制箱5与各个构件之间的接线以及控制程序均为现有技术,故不作赘述。

33.一种自动码箱机的装箱方法,包括步骤:

34.s100自动定位,将运输车1开进集装箱内,并调整运输车1的方向,使第一输送轨道24横向布置于集装箱内,并确保第一输送轨道24的两端分别与集装箱的两侧面贴齐;

35.s200自动供料,通过输送带或者人工向输送机构3上输送物料箱;

36.s300自动对齐,通过靠边机构4使输送机构3上输送的物料箱排列整齐;

37.s400自动码箱,先通过升降组件22升起第一输送轨道24直至与输送机构3相衔接,输送机构3上输送的物料箱得以输送至第一输送轨道24上,输送至第一输送轨道24上的物料箱沿着第一输送轨道24进行移动,直至整个第一输送轨道24上布满物料箱后;再通过控制运输车1的前后移动以及通过升降组件22调整第一输送轨道24的高度来调整第一输送轨道24上的物料箱的码放位置;最后通过第三驱动机构257驱动第二水平推杆255与第一水平推杆251错开,使第一水平推杆251以及第二水平推杆255的整体长度与第一输送轨道24的长度相等后,再通过第二驱动机构253驱动第一水平推杆251以及第二水平推杆255的整体将第一输送轨道24上的物料箱推至集装箱内,从而完成一排物料箱的码放;

38.s500重复码箱,重复步骤s400,先依次自下而上,再依次由里向外(即由前向后)进行重复码箱,直至装满整个集装箱。

39.其中,步骤s200包括步骤:

40.s210当第一输送轨道24与第三输送轨道33相衔接时,先通过第四驱动机构343驱动阻挡板342上下往复滑动,从而控制第二输送轨道32上的物料箱挨个输送到第三输送轨道33的末端;再通过第六驱动机构356驱动第一推动件351滑动至第三输送轨道33的上方,并通过第五驱动机构355驱动滑动架352带动第一推动件351将第三输送轨道33上的物料箱推至第一输送轨道24上;

41.s220当第一输送轨道24与第三输送轨道33错开时,通过第四驱动机构343驱动阻挡板342向上滑动至第二输送轨道32的上方,从而限制第二输送轨道32上的物料箱进行移动。

42.以上所述仅为本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应当视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1