一种喷头改进结构的制作方法

1.本实用新型涉及一种喷头改进结构。

背景技术:

2.乳液泵在人们的日常生活中得到了广泛使用,其用于洗手液、洗发露、沐浴露、洗面奶等日常清洁及护肤产品中将乳液泵出。

3.现有的乳液泵结构形式有很多,各种乳液泵一般都包括有头帽、活塞杆、弹簧、开关、螺纹盖、活塞、活塞座、泵体及玻璃珠等组件,其中,头帽、活塞杆及阀体之间是静态配合,可以看作是一体件,活塞则位于活塞座和活塞杆之间。需要泵出乳液时,往下按压头帽,活塞杆和阀体随之往下移动,弹簧被压缩,并同时带动活塞向下移动,将预先存放在泵体内的乳液泵出。乳液被泵出后,松开手,在弹簧的弹力下,活塞、阀体、活塞杆及头帽往上移动,乳液再次被密封在泵体内部。

4.现有的乳液泵的头帽与泵体之间一般都存在有间隙,乳液泵在淋浴房使用时,外界的水会通过头帽与泵体之间的间隙流入瓶体内,容易导致瓶体内的乳液混入水,影响到乳液的质量。

5.本申请人的在先申请对现有乳液泵进行了改进,能够避免外界水通过头帽与泵体间的间隙流入瓶体内,但是,为了适配改进后的结构,阀为圆盘状,泵体下部的外形及内台阶面都需要做相应改动,由于其坡度更陡,导致泵体注塑生产难度大,且难以在该较陡的侧壁处实现好的密封性。

技术实现要素:

6.本实用新型所要解决的第一个技术问题是针对现有技术的现状,提供一种能降低泵体下部的斜度从而方便注塑且提高密封性的喷头改进结构。

7.本实用新型所要解决的第二个技术问题是针对现有技术的现状,提供一种能够避免外界水通过头帽与泵体间的间隙流入瓶体内的喷头改进结构。

8.本实用新型解决至少一个上述技术问题所采用的技术方案为:一种喷头改进结构,包括头帽、活塞杆、开关、螺圈、活塞、活塞座和泵体,所述头帽安装在活塞杆上,所述活塞座的上端部插入活塞杆的底部并与活塞杆形成静态配合,所述活塞套设在所述活塞杆上,活塞的内壁与活塞杆形成动态密封配合,活塞的外壁与泵体内壁相接触,所述开关设于泵体内,开关的上端与头帽相抵,开关的下端与活塞相抵,其特征在于:所述泵体下部的内径逐渐收缩形成自上而下依次衔接的第一锥形套段、直筒段及第二锥形套段,所述第二锥形套段的下端口形成供液体通过的输液口,所述直筒段内安装有向下延伸至第二锥形套段的阀,该阀的下端为能将输液口打开或关闭的阀柱。

9.在上述方案中,所述阀包括阀圈、弹性件及所述的阀柱,所述阀圈约束在泵体的直筒段内,所述弹性件的上端与阀圈相连接,所述弹性件的下端与阀柱相连接,所述弹性件使阀柱始终保持与阀圈相背离的趋势。采用这样的结构,便于利用直筒段及第二锥形套段形

成的在轴向上较为狭长的空间对阀进行安装,且在使用过程中,阀圈与阀柱分别与活塞座的外部、内部相抵,有利于提高配合稳定性及密封性。

10.优选地,所述的弹性件包括呈至少两条呈螺旋状延伸的弹性条,该弹性条与所述阀圈、阀柱一体成型。上述结构可使阀本身具有很好的弹性,提高密封性,一体成型的结构便于生产制造。

11.为了便于装配,所述泵体直筒段的内壁上设置有台阶,所述阀圈的外边缘抵靠在该台阶上,所述泵体直筒段的内壁上设置有位于台阶上方且与阀圈上边缘相抵的限位凸筋,所述阀圈下端具有能向下越过台阶与直筒段的内壁相插配的插接部。所述阀柱至少下部的外周壁形成能与第二锥形套段下端口附近的内壁弹性压紧的圆弧面。上述台阶与限位凸筋便于将阀约束在泵体中,而插接部与圆弧面的设置有利于进一步提高密封性。

12.优选地,所述活塞座底部的中央部位设置有向下延伸从而能穿过阀圈与阀柱的顶壁相抵的压柱,相应的,所述阀柱的顶部开有供压柱伸入的定位孔。在活塞座对阀进行抵压时,活塞座的底部边缘抵靠在阀圈上,压柱向下抵压阀柱,有利于提高密封性。

13.在上述各方案中,所述头帽与螺圈之间安装有使头帽在下按状态下保持有向上复位的塑料弹簧,所述塑料弹簧的外周壁为封闭结构,所述塑料弹簧的上端安装在头帽上,塑料弹簧的下端密封连接在所述螺圈和泵体上。上述结构通过在头帽与螺圈之间安装塑料弹簧,使头帽在下按状态下保持有向下复位的趋势,并且,由于塑料弹簧的下端密封连接在螺圈和泵体上,因此喷头在淋浴房使用时,外界的水不会通过头帽与泵体之间的间隙流到瓶体内。

14.为了使塑料弹簧与螺圈、泵体具有良好的密封性,所述塑料弹簧的下端具有径向凸台,径向凸台的下部伸入所述泵体内并与泵体相密封,所述径向凸台与泵体上沿之间留有环形间隙,所述螺圈上部具有径向卡入所述环形间隙内的卡环。

15.进一步优选,所述螺圈的顶部成型有用来容置所述径向凸台的下沉台阶。

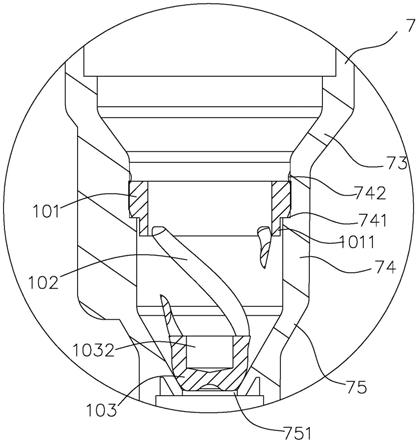

16.与现有技术相比,本实用新型的优点在于:本实用新型的泵体下部内径逐渐收缩形成自上而下依次衔接的第一锥形套段、直筒段及第二锥形套段,第二锥形套段的下端口形成供液体通过的输液口,直筒段内安装有向下延伸至第二锥形套段的阀,阀的下端为能将输液口打开或关闭的阀柱,采用上述结构,替代现有泵体下部斜度过陡的结构,便于注塑生产,且由于阀在泵体轴向上的高度增大、跨越直筒段与第二锥形套段,有利于增大压缩量,提高密封性。

附图说明

17.图1为本实用新型实施例的结构示意图;

18.图2为本实用新型实施例的剖视图;

19.图3为图2的局部结构放大图;

20.图4为本实用新型实施例中阀的结构示意图。

具体实施方式

21.以下结合附图实施例对本实用新型作进一步详细描述。

22.如图1~4所示,本实施例的喷头改进结构包括头帽1、活塞杆2、开关3、螺圈4、活塞

5、活塞座6、泵体7、塑料弹簧8、吸管9和阀10。

23.其中,头帽1安装在活塞杆2上,活塞座6的上端部插入活塞杆2的底部并与活塞杆2形成静态配合,活塞5套设在活塞杆2上,活塞5的内壁与活塞杆2形成动态密封配合,活塞5的外壁与泵体7内壁相接触,开关3设于泵体7内,开关3的上端与头帽1相抵,开关3的下端与活塞5相抵。吸管9安装在泵体7的下部,阀10安装在泵体7的内部,且阀10位于吸管9的上方。

24.上述泵体7下部的内径逐渐收缩形成自上而下依次衔接的第一锥形套段73、直筒段74及第二锥形套段75,第二锥形套段75的下端口形成供液体通过的输液口751,阀10约束在直筒段74内且向下延伸至第二锥形套段75的下端,该阀10的下端为能将输液口751打开或关闭的阀柱103。

25.具体的,阀10包括阀圈101、弹性件102及阀柱103,阀圈101约束在泵体7的直筒段74内,弹性件102的上端与阀圈101相连接,弹性件102的下端与阀柱103相连接,弹性件102使阀柱103始终保持与阀圈101相背离的趋势。采用这样的结构,便于利用直筒段74及第二锥形套段75形成的在轴向上较为狭长的空间对阀10进行安装,且在使用过程中,阀圈101与阀柱103分别与活塞座6的外部、内部相抵,有利于提高配合稳定性及密封性。

26.上述弹性件102包括呈三条呈螺旋状延伸的弹性条,该弹性条102与阀圈101、阀柱103一体成型。上述结构可使阀10本身具有很好的弹性,提高密封性,一体成型的结构便于生产制造。

27.为了便于装配,泵体7直筒段74的内壁上设置有台阶741,阀圈101的外边缘抵靠在该台阶741上,泵体7直筒段74的内壁上设置有位于台阶741上方且与阀圈101上边缘相抵的限位凸筋742,阀圈101下端具有能向下越过台阶741与直筒段74的内壁相插配的插接部1011。阀柱103下部的外周壁形成能与第二锥形套段75下端口751附近的内壁弹性压紧的圆弧面1031。上述台阶741与限位凸筋742便于将阀10约束在泵体7中,而插接部1011与圆弧面1031的设置有利于进一步提高密封性。

28.本实施例中活塞座6底部的中央部位设置有向下延伸从而能穿过阀圈101与阀柱103的顶壁相抵的压柱64,相应的,阀柱103的顶部开有供压柱64伸入的定位孔1032。在活塞座6对阀10进行抵压时,活塞座6的底部边缘抵靠在阀圈101上,压柱64向下抵压阀柱103,有利于提高密封性。

29.本实施例的塑料弹簧8为外置弹簧,采用无螺旋状的扁平弹簧且外周壁为封闭结构,塑料弹簧8呈筒状,塑料弹簧8安装在头帽1与螺圈4之间安装有使头帽1在下按状态下保持有向上复位的趋势。塑料弹簧8的具体安装结构如下:塑料弹簧8的上端安装在头帽1上,塑料弹簧8的下端密封连接在螺圈4和泵体7上,塑料弹簧8的下端具有径向凸台81,径向凸台81的下部伸入泵体7内并与泵体相密封,径向凸台81与泵体上沿71之间留有环形间隙,螺圈4上部具有径向卡入环形间隙内的卡环41,塑料弹簧8与螺帽4、泵体7均实现过盈配合,密封型好。此外,螺圈4的顶部成型有用来容置径向凸台81的下沉台阶42。

30.该喷头的塑料弹簧采用上述安装结构后,可以确保塑料弹簧8与泵体7、螺圈4之间的密封性,在淋浴房使用时,外界的水不会通过头帽1与泵体7之间的间隙流到瓶体(图中未示)内。

31.本实施例中,活塞座6的上端部开有竖向通孔61,在活塞座6的下端部设有用来与活塞5相抵的凸台62,在凸台62的上方开有与竖向通孔61相贯通的横向通孔63。横向通孔63

和竖向通孔61构成供乳液泵出的通道。

32.在开关3的底部形成有上限位台阶31和下限位台阶32,活塞杆2下端部的外壁上形成有径向限位凸台21,在开关关闭状态下,径向限位凸台21与上限位台阶31相抵,活塞6顶部与下限位台阶32相抵,且径向限位凸台21与活塞5顶部之间留有活动间隙。在开关打开状态下,活塞杆2的径向限位凸台21向下移动至与活塞5顶部相抵,活塞5在活塞杆2的带动下与开关3相脱离。为了使活塞5沿泵体7内壁运动过程中,活塞5能与活塞座6之间产生相对运动,活塞5上下两端最大边的唇沿与泵体7过盈滑动配合,活塞5内孔与活塞杆2形成过盈密封滑动配合,并且,活塞5与泵体7之间的摩擦力大于活塞5与活塞杆2之间的摩擦力。

33.为了使活塞5与活塞杆2以及活塞5与开关3之间均能保持良好的密封性。本实施例中,活塞5包括有外瓣膜51和内瓣膜52,外瓣膜51呈内凹弧形筒体并与泵体7内壁面接触密封,内瓣膜52的内外侧面分别形成内直立面和外直立面,内直立面用来与活塞杆2下端部并位于径向限位凸台21的外壁面接触密封,外直立面用来与开关3底部并位于下限位台阶32下方的内壁面接触密封。

34.该喷头的工作原理如下:

35.将螺圈4与瓶体(图中未示)配合旋紧,使用时,先将头帽1旋转打开,用手按压头帽1,头帽1受力向下运动;由于头帽1和活塞杆2、活塞座6组装在一起,头帽1和活塞杆2、活塞座6一起向下运动;由于活塞5与泵体7之间有摩擦力,活塞5与活塞座6发生相对运动,活塞5与活塞座6的凸台62分离,两者之间形成间隙;当活塞5相对移动至活塞杆2的径向限位凸台21时,头帽1、活塞杆2、活塞座6和活塞5才一起向下运动,塑料弹簧8被压缩,活塞座6的压柱64向下抵压阀柱103密封,将泵腔与瓶体分隔开,排出泵腔中的空气;

36.当手松开头帽1,此时头帽1没有受到向下力的作用,在塑料弹簧8弹力的作用下,活塞座6、活塞杆2和头帽1作向上运动,由于活塞5与泵体7之间有摩擦力,活塞5与活塞座6发生相对运动,活塞5又重新回到活塞座6的凸台62而与活塞座6形成密封,此后,活塞座6、活塞杆2、活塞5和头帽1继续向上运动,活塞座6对阀10的抵压力取消,受大气压作用,阀柱103与输液口751之间产生间隙,瓶内的液体被吸入泵体7内,此时泵外面的气体沿着开关3与活塞杆2之间的间隙并通过泵体7中间的进气孔72进入瓶体内填充;

37.如此往复,瓶内的液体不断地从泵内排出;不用时,沿相反方向旋转头帽1,此时头帽1被限位而不能下压。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1