一种安全料库的制作方法

1.本实用新型涉及汽车自动生产线用料库领域,特别是一种安全料库。

背景技术:

2.目前,汽车焊装生产线的自动化程度越来越高,汽车产能提升越来越快,同一条生产线上的生产的车型越来越多,由于光栅反应时间及安全距离等原因,现有的料库已经不能完全满足自动生产线的生产需求。在实际工作过程中,经常会出现操作人员与自动设备之间互相影响,存在安全隐患等问题。因此现在需要一种能够解决上述问题的方法或装置。

技术实现要素:

3.本实用新型是为了解决现有技术所存在的上述不足,提出一种能够保证自动设备与人工工作互不影响、保证人身安全、节约成本、提高生产效率的安全料库。

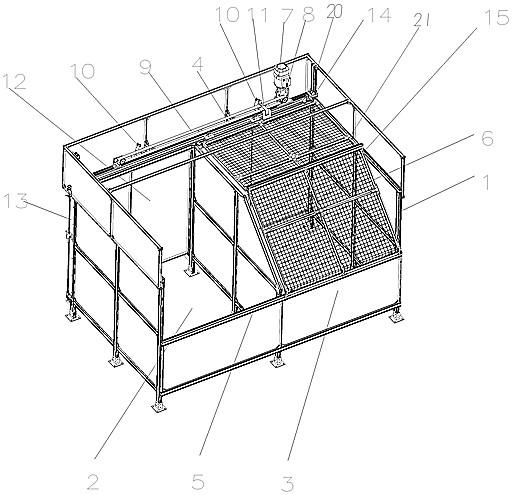

4.本实用新型的技术解决方案是:一种安全料库,其特征在于:所述的料库包括框架体1,框架体1的内部形成相邻且同等大小的第一料库区域2和第二料库区域3,在框架体1上设置有沿其长度方向分布的后端支撑梁4和前端支撑梁5,所述前端支撑梁5的水平高度低于后端支撑梁4,所述的料库还包括一个滑移门6,滑移门6的前后两个侧边均设置有多个均匀分布的导轮,滑移门6后侧边上的导轮压在后端支撑梁4上,其前侧边上的导轮压在前端支撑梁5上,所述框架体1上还设置有驱动电机7,所述驱动电机7的输出端与变速箱8的输入端相连,变速箱8的输出端则与转动支撑在框架体1上的主动轮相连,在框架体1上还设置有与主动轮相配的被动轮,在主动轮和被动轮上支撑有驱动带9,所述驱动带9与滑移门6的后侧边相连,且所述滑移门6的宽度与第一料库区域2的宽度相等,

5.所述后端支撑梁4上对称地设置有两个滑移门接近开关10,在滑移门6的后侧边上则设置有与所述滑移门接近开关10相匹配的第一挡板11,所述后端支撑梁4上还滑动连接有两个后侧挡门12,所述后端支撑梁4的两端分别与两个后纵梁13相连,在后纵梁13上由上至下依次设置有挡门接近开关14、安全开关20、门锁以及垫块15、第二挡板21,其中挡门接近开关14、安全开关20与后侧挡门12上端相匹配,而垫块15、第二挡板21则与后侧挡门12的底角相匹配,所述后侧挡门12的宽度与第一料库区域2的宽度相等,

6.所述第一料库区域2和第二料库区域3内还设置有定位框架16,所述定位框架16成凹字形,其开口朝向第一料库区域2或第二料库区域3的后端,在定位框架16的前端横梁17上设置有物料车接近开关和夹紧机构18。

7.本实用新型同现有技术相比,具有如下优点:

8.本种结构形式的安全料库,其结构简单,设计巧妙,布局合理,它通过设置框架以及滑移门来起到硬性的防护作用,其中滑移门能够在驱动机构的带动下沿着框架上的两根支撑梁滑动,减少了升降式滑移门的晃动量以及对电机轴的剪切力,增加驱动电机的使用寿命,保证滑移门顺畅的打开和关闭,减少设备维修率,从而提高生产效率;

9.而且,它内部设置有多个接近开关,这些接近开关能够实时的检测本安全料库中

各个动作部件的运动位置和状态,如遇到工人位于某个料库中进行操作的情况,自动化取料设备不会工作,也就是说本料架能够严格保证操作人员与自动化设备互不影响,从而保证操作人员的人身安全;

10.同时,本料库除了具备上述优点之外,其制作工艺简单,制造成本低廉,因此可以说它具备了多种优点,特别适合于在本领域中推广应用,其市场前景十分广阔。

附图说明

11.图1是本实用新型实施例的立体结构示意图(定位框架与物料车未画出)。

12.图2是本实用新型实施例的立体结构示意图(定位框架与物料车画出)。

13.图3是本实用新型实施例中垫块部分的局部放大图。

具体实施方式

14.下面将结合附图说明本实用新型的具体实施方式。如图1、图2、图3所示:一种安全料库,它包括由多个相互连接的横梁、纵梁组成的框架体1,框架体1的内部形成相邻且同等大小的第一料库区域2和第二料库区域3,在框架体1上设置有沿其长度方向分布的后端支撑梁4和前端支撑梁5,所述前端支撑梁5的水平高度低于后端支撑梁4,所述的料库还包括一个滑移门6,滑移门6的前后两个侧边均设置有多个均匀分布的导轮,滑移门6后侧边上的导轮压在后端支撑梁4上,其前侧边上的导轮压在前端支撑梁5上,所述框架体1上还设置有驱动电机7,所述驱动电机7的输出端与变速箱8的输入端相连,变速箱8的输出端则与转动支撑在框架体1上的主动轮相连,在框架体1上还设置有与主动轮相配的被动轮,在主动轮和被动轮上支撑有驱动带9,所述驱动带9与滑移门6的后侧边相连,且所述滑移门6的宽度与第一料库区域2的宽度相等,

15.所述后端支撑梁4上对称地设置有两个滑移门接近开关10,在滑移门6的后侧边上则设置有与所述滑移门接近开关10相匹配的第一挡板11,所述后端支撑梁4上还滑动连接有两个后侧挡门12,所述后端支撑梁4的两端分别与两个后纵梁13相连,在后纵梁13上由上至下依次设置有挡门接近开关14和安全开关20、门锁以及垫块15、第二挡板21,其中挡门接近开关14和安全开关20与后侧挡门12上端相匹配,而垫块15、第二挡板21则与后侧挡门12的底角相匹配,所述后侧挡门12的宽度与第一料库区域2的宽度相等,

16.所述第一料库区域2和第二料库区域3内还设置有定位框架16,所述定位框架16成凹字形,其开口朝向第一料库区域2或第二料库区域3的后端,在定位框架16的前端横梁17上设置有物料车接近开关和夹紧机构18。

17.本实用新型实施例的安全料库的工作过程如下:首先,打开第一料库区域2或第二料库区域3所对应的后侧挡门12,接近开关14被触发,然后将装满了物料的物料车19从后方推入目标料库区域,由于后侧挡门12与位于高处的后端支撑梁4滑动连接,因此在地面上并没有阻碍物料车19行动的滑轨等机构,物料车19能够平稳地进入料库区域,操作者将物料车19推入定位框架16的内部,当定位框架16前端横梁17上设置的物料车接近开关检测到物料车19运动到位后,会向控制系统发出信号,控制系统控制夹紧机构18动作,将物料车19夹紧、固定;按照上述操作,分别将两个装有物料的物料车送入第一料库区域2和第二料库区域3;

18.操作人员撤出后,将后侧挡门12关闭,并利用门锁将其锁定,保证后侧挡门12的底角置于垫块15上,即利用垫块15对后侧挡门12的一角进行支撑,减轻后端支撑梁4的负重,尽可能的防止其在长时间工作后发生变形;后侧挡门12关闭状态下,挡门安全开关20被触发,向控制系统发出信号,控制系统再控制取料机器人开始取料操作;

19.当滑移门6处于第一料库区域2的上方时,该区域所对应的滑移门接近开关10会检测到滑移门6上的第一挡板11,说明第二料库区域3此时处于待取料的状态,控制系统控制取料机器人运动到第二料库区域3前方的取料位后停止,并从停留在该区域的物料车19上取料;

20.当物料车19上设置的传感器发现物料数量降至报警数量时,会向控制系统发出信号,控制系统发出警示,提醒操作者及时更换新的物料车19;当物料车19上的物料数量为零时,控制系统控制驱动电机7工作,带动驱动带9运动,进而驱动滑移门6滑动,使其运动至第二料库区域3的上方,操作者即可将第二料库区域3背侧的后侧挡门12打开,更换物料车19;在更换操作的过程中,由于第二料库区域3完全被滑移门6覆盖,即便取料机器人出现误操作,也不会直接伤及操作人员;

21.而此时,第一料库区域2的正面打开,取料机器人则可以从第一料库区域2中取料;

22.第二料库区域3中的物料车19更换完成后,操作人员退出该区域,并重新将后侧挡门12关闭并锁紧;也就是说,一个料库区域的更换物料车19的工作,可以与另一个料库区域的取料工作同时完成,从而让取料机器人能够无间隔的持续取料,提高工作效率,避免生产节拍被打乱;同时,又可以从根本上保护操作人员的安全。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1