一种用于大体积混凝土构件的翻转装置的制作方法

1.本技术涉及大型混凝土构件运输的领域,尤其是涉及一种用于大体积混凝土构件的翻转装置。

背景技术:

2.水运工程中经常会有大体积混凝土的应用,例如:码头沉箱、齿形构件、半圆体等。以半圆体为例,安装应用是圆弧面向上,半径平面为地面,但预制时为保证圆弧面质量,多为竖向预制,圆弧断面做底面,预制完成后经过90度翻转调整为半径平面向下,再进行运输和安装。

3.半圆体多为钢筋混凝土结构,由于构件本身强度足够,设计构件时可在构件中间设置吊孔用于起吊和空中翻转。但对于结构强度较小的半圆体,如削顶半圆体的上部帽盖部分,为素砼结构,构件本身厚度小,长度和宽度大,结构强度小,无法设置吊装和空中翻转孔,只能用托架整体翻转。

4.针对上述中的相关技术,发明人认为存在结构强度较低的大型混凝土构件翻转困难的问题。

技术实现要素:

5.为了方便大型混凝土构件的翻转,本技术提供一种用于大体积混凝土构件的翻转装置,具有对构件强度要求小的效果。

6.本技术提供的一种用于大体积混凝土构件的翻转装置采用如下的技术方案:

7.一种用于大体积混凝土构件的翻转装置,包括底座、转动安装在所述底座上的翻转架和驱动所述翻转架翻转的驱动组件和限制所述翻转架翻转范围,所述翻转架包括主托架和与托架垂直的副托架,所述副托架位于所述主托架远离所述底座的一侧。

8.通过采用上述技术方案,翻转架设置主托架和副托架,副托架承载竖直状态的混凝土构件,此时主托架提供依靠,保证构件的稳定;驱动组件驱动翻转架转动,使主托架放平,换为主托架承载构件,副托架和主托架配合能够预防构件在翻转过程中发生移动,翻转过程平稳、可靠;且构件的受到主托架或副托架的托举,构件本身不易发生局部受力,对构件的强度要求降低。

9.可选的,所述底座与所述翻转架之间通过耳板铰链连接,所述底座靠近所述翻转架的一侧固设有支撑柱,支撑柱远离所述底座的一端固设有多个相互平行的支撑耳板;

10.所述主托架靠近所述支撑柱的一侧设置有多个相互平行的转动耳板;

11.多个所述转动耳板与多个所述支撑耳板交错插设并通过同一根转轴连接形成支点铰链。

12.通过采用上述技术方案,通过多个支撑耳板与转动耳板交错插设,使转轴受到的剪切力分散到多个转轴截面上,能够有效提高转轴的承载性能,进而提高整个翻转机构的载重,能够翻转大质量的构件。

13.可选的,所述驱动组件包括液压油缸和液压泵站,所述液压油缸的缸体铰链连接在底座上,所述液压油缸的活塞杆端部铰链连接在主托架上,所述液压油缸的活塞杆端部的铰链点位于液压油缸的缸体和支点铰链之间。

14.通过采用上述技术方案,液压油缸的活塞杆伸缩,会带动翻转架的一端上升或下降,进而实现翻转架的翻转动作;实用液压油缸,液压系统能够提供足够大的翻转力,且液压系统的运动稳定性高且速度方便控制,翻转过程更加平稳可靠且可控。

15.可选的,所述翻转架靠近所述液压油缸的一侧设置有平衡支撑框,所述平衡支撑框的架体与所述翻转架的主托架的架体垂直且位于所述主托架靠近所述液压油缸的一侧;

16.所述底座上对应所述平衡支撑框架设置有缓冲承台,所述缓冲承台靠近所述平衡支撑框的一端设置有多个水平缓冲件;所述缓冲承台上设置有与所述液压泵站电连接的水平限位开关。

17.通过采用上述技术方案,使水平状态的翻转架能够得到稳定可靠的支撑,同时在翻转架移动到水平位置时,水平缓冲件能够有效吸收冲击,预防翻转架整体发生剧烈震动,翻转过程平稳、易控制,水平限位开关可以防止翻转架运动过渡,导致翻转架与底座发生碰撞,预防并降低翻转机使用过程中的自我损坏。

18.可选的,所述主托架远离所述液压油缸的一端,于所述主托架远靠近所述支撑柱的一侧设置有多个竖直缓冲件;

19.所述支撑柱之间设置有与所述液压泵站电连接的竖直限位开关。

20.通过采用上述技术方案,翻转架的主托架进入竖直状态时,竖直缓冲件减缓冲击,降低损坏,竖直限位开关反馈信号使液压油缸停止动作,预防翻转架运动过度。

21.可选的,所述水平限位开关和竖直限位开关均包括电磁接近开关和机械行程开关两种;

22.所述缓冲承台设置有多个,所述水平限位开关中的水平电磁接近开关与水平机械行程开关分别位于不同的缓冲承台上;

23.所述竖直限位开关中的竖直电磁接近开关与竖直机械行程开关分别位于底座的两侧。

24.通过采用上述技术方案,设置电磁接近开关和机械行程开关两种位置开关,起到双重保险的作用,可以有效预防单一的位置开关失效,进而有效提高翻转机的安全性能;电磁接近开关和形成限位开关分别设置在不同的位置,可以预防因外力因素导致两种开关同时损坏,进一步提高翻转机的安全性能。

25.可选的,所述平衡支撑框靠近所述缓冲承台的一端设置有定位耳板,所述底座上对应水平状态的所述主托架上的所述定位耳板设置有定位环,所述定位耳板与所述定位环之间插设有定位销,所述定位销的轴线水平;

26.所述主托架的上方设置有吊环。

27.通过采用上述技术方案,定位翻转架的水平位置,定位销插入定位耳板和定位环中后,翻转架难以上下摇动,翻转机主体结构翻转架与底座之间不易发生错动,此时利用吊环可以便捷的吊运整个翻转机。

28.可选的,所述底座为一矩形的框架,所述底座内设置有多根底座横梁,底座横梁的沿翻转架的转动轴线的长度方向设置;

29.所述缓冲承台固设在同一根底座横梁上,所述定位环固设在所述底座横梁上;

30.所述支撑柱位于同一根底座横梁的两端,所述支撑柱与所述底座横梁之间、所述支撑柱与所述底座的框架之间均设置有横向加强柱,所述加强柱的一端固设在所述支撑柱远离所述底座的一端,所述加强柱的另一端固设在所述底座横梁或底座的框架上。

31.通过采用上述技术方案,增强底座的强度和抵抗形变的能力,进一步增强了整个翻转机的结构强度,底座的轮廓不易因载重而发生变形,进而保障翻转机能够长期稳定的进行翻转工作。

32.可选的,所述驱动组件还包括设置在所述底座横梁上的增力液压缸,所述副托架上设置有与所述增力液压缸的活塞杆抵接配合的抵接块。

33.通过采用上述技术方案,增力液压缸可以为翻转架的底部施加推离,方便翻转架由竖直状态转换为水平状态,降低了液压油缸的负载。

34.可选的,所述主托架和所述副托架上均设置有缓冲层。

35.通过采用上述技术方案,保护混凝土构件,避免刚性接触,吸收向翻转架上放置混凝土构件时的冲击并减轻振动,降低冲击和减轻振动可以有效保护混凝土构件和翻转机。

36.综上所述,本技术包括以下至少一种有益技术效果:

37.由主托架和副托架组合而成的翻转架,能够对构件进行很好的支撑,进而降低翻转过程中混凝土构件自身结构承受的载荷,托举的方式,翻转架与混凝土构件之间的接触面积更大,翻转过程不易对构件产生较大的局部载荷;

38.多个支撑耳板和转动耳板交错插接的方式,能够有效的分散耳板施加在转轴上的剪切力,从而可以提高翻转架可翻转构件的重量上限,翻转架能够承担大质量的混凝土构件的翻转工作;

39.电磁感应开关和机械行程开关组合使用,能够有效预防因单一位置开关失效引起的安全问题,同时承担同一位置限位功能的电磁感应开关和机械行程开关安装在不同的位置,在一定程度上避免了两个开关同时损坏,进一步保障了限位功能的可靠性,提高了翻转架使用过程中的安全性。

附图说明

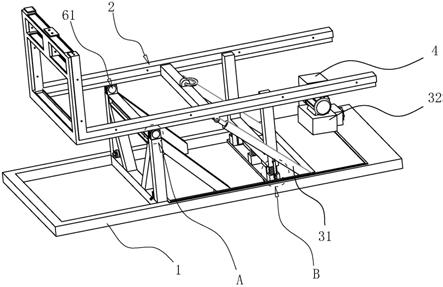

40.图1是本技术实施例一的整体结构示意图;

41.图2是本技术实施例一中翻转架状态转变后的结构示意图;

42.图3是本技术实施例一中底座部分的结构示意图;

43.图4是本技术实施例一中翻转架部分的结构示意图;

44.图5是图1中a区域的放大视图;

45.图6是图1中b区域的放大视图;

46.图7是图2中c区域的放大视图;

47.图8是本技术实施例一中保护棚的结构示意图;

48.图9是本技术实施例二的结构示意图;

49.图10是图9中d区域的放大视图。

50.附图标记:1、底座;11、支撑柱;12、支撑耳板;13、底座横梁;14、缓冲承台;15、定位环;16、加强横梁;18、安装板;19、加强柱;2、翻转架;21、主托架;211、转动耳板;212、平衡支

撑框;213、定位耳板;214、竖直缓冲件;215、活塞杆铰链关节结构;22、副托架;221、抵接块;23、托架横梁;24、触发板;25、吊环;31、液压油缸;32、液压泵站;33、增力液压缸;331、延伸板体;332、凳体;333、抵接头;334、夹持板体;335、加强筋板;4、控制柜;51、转轴;61、支点铰链;71、水平电磁接近开关;72、水平机械行程开关;81、竖直电磁接近开关;82、竖直机械行程开关;9、保护棚;91、铰链门。

具体实施方式

51.实施例一:

52.本实施例公开了一种用于大体积混凝土构件的翻转装置,参照图1,包括底座1、转动安装在底座1上的翻转架2和驱动翻转架2转动的驱动组件,底座1上设置有用于控制驱动组件的控制组件。底座1和翻转架2均为采用q235型钢和钢板焊接组成的架体。

53.参考图1和图2,翻转架2通过耳板、转轴51组合结构转动安装在底座1上,耳板结构和轴零件组成支点铰链61;驱动组件包括转动安装在底座1上的液压油缸31和动力源液压泵站32,液压油缸31的活塞杆端部与翻转架2的架体转动连接。液压油缸31伸缩带动翻转架2的一端上升或下降,进而控制整个翻转架2进行翻转动作。控制组件包括固定在底座1上的控制柜4,用于控制液压油缸31的动作。将混凝土构件放置在翻转架2上,通过翻转架2的翻转带动构件发生翻转。

54.参考图3,底座1为水平放置的矩形框架,底座1内设置有加强底座1强度的底座横梁13和作为安装平台的安装板18,底座横梁13和安装板18的两端均与底座1焊接固定,底座横梁13和安装板18的长度方向相同。底座横梁13的两端设置有支撑柱11,安装板18上焊接固定有多个缓冲承台14,缓冲承台14远离安装板18的一端端面固定连接有橡胶材质的缓冲柱。支撑柱11焊接固定在底座横梁13上,支撑柱11的轴线垂直于底座1,支撑柱11远离底座1的一端焊接固定有多个互相平行且间隔分布的支撑耳板12,多个支撑耳板12上的通孔同轴;支撑柱11与底座1的框架之间、支撑柱11与临近的横梁之间均设置有一根加强柱19,每根均加强柱19倾斜设置,加强柱19的一端焊接固定在支撑柱11上,加强柱19的另一端焊接固定在底座1的框架或临近的横梁上,加强柱19能够分担支撑柱11受到的水平载荷并将支撑柱11受到的水平载荷传递给底座1或横梁,进而增强支撑柱11的强度,能够有效预防支撑柱11变形;两根支撑柱11之间设置有加强横梁16,加强横梁16的端部与支撑柱11之间焊接固定,加强横梁16平行于底座1且位于支撑柱11靠近支撑耳板12的一端;安装板18上的缓冲承台14设置有三个,三个缓冲承台14呈线性阵列分布在安装板18的长度方向上。

55.参考图3,两根支撑柱11之间和缓冲承台14上设置有限制翻转架2移动的竖直位置和水平位置的限位开关。包括固定连接在两根支撑柱11之间的竖直电磁接近开关81和竖直机械行程开关82,竖直电磁接近开关81和竖直机械行程开关82固定在不同的支撑柱11的侧壁上且均靠近底座横梁13;还包括安装在不同缓冲承台14上的水平电磁接近开关71和水平机械行程开关72,水平电磁接近开关71和水平机械行程开关72分别固定连接在横梁两端的缓冲承台14上。

56.参考图4,翻转架2包括主托架21和副托架22,副托架22垂直设置在主托架21的一端并与主托架21焊接固定;主托架21包括两根平行的托杆,托杆的下侧对应底座1上的支撑板焊接固定有多个互相平行且间隔设置的转动耳板211;两根托架下侧焊接固定有平衡支

撑框212,在主托架21平放时,平衡支撑框212与缓冲承台14抵接,具有支撑的作用,同时具有配重块的效果,有利于翻转架2的翻转,平衡支撑框212位于转动耳板211远离副托架22的一侧,平衡支撑框212的两侧焊接固定有定位耳板213;两根托杆之间设置有托架横梁23,托架横梁23位于平衡支撑框212与转动耳板211之间,托架横梁23的中间位置焊接固定有吊耳,吊耳上连接有吊环25;两个托杆下侧均焊接固定有与液压油缸31的活塞杆铰链连接的活塞杆铰链关节结构215,两个活塞杆铰链关节结构215对称设置在托架横梁23的两端,能够提高翻转架2两侧的托杆运动的同步程度,进而使翻转机的翻转过程更加平稳。主托架21和副托架22上均包覆有橡胶材质的缓冲层,缓冲层与架体之间通过螺钉固定。

57.参考图5,多个支撑耳板12和多个转动耳板211交错插设在一起,中心的通孔同轴,通过转轴51连接,交错设置的支撑耳板12和转动耳板211能够有效的将剪切力分散到转轴51的各个截面,进而提高转轴51得到承载性能,使翻转架2的承重能力更强。相邻的支撑耳板12和转动耳板211之间设置有轴套,预防耳板之间相互干涉。

58.参考图6,缓冲承台14的一侧设置有与定位耳板213相配合的定位环15,每个定位耳板213对应设置一对定位环15,一对定位环15通过u形钢连接固定,u型钢焊接固定在缓冲承台14的侧壁上。一对定位环15分别位于定位耳板213两侧,定位耳板213插设在一对定位环15之间,插接销件能够达到固定支撑框架的高度位置,以预防翻转架2在运输过程中上下摆动。

59.参考图7,副托架22与底座1相抵接的一侧,粘贴固定有多个橡胶材质的竖直缓冲件214,竖直缓冲件214为长方体装的缓冲块;主托架21与副托架22之间对应竖直电磁感应开关和竖直机械行程开关82设置有触发板24,触发板24焊接固定在主托架21上,用以顺利触发竖直电磁感应开关和竖直机械行程开关82。

60.参考图8,液压泵站32和控制柜4外罩设有保护棚9,保护棚9包括棚顶和多根支撑立柱组成的棚体结构,棚体结构四周设置有隔离保护用的侧壁,侧壁底部悬于底座1上方形成通风够造,便于液压泵站32的散热;对比图1,保护棚9靠近和远离翻转架2的两个侧壁活动设置,侧壁顶部与棚体结构铰链连接,形成可升降的铰链门91。

61.实施例一的实施原理为:由互相垂直的主托架21和副托架22组合而成的翻转架2,能够对构件进行较好的支撑,进而降低翻转过程中混凝土构件自身结构承受的载荷,托举的方式,翻转架2与混凝土构件之间的接触面积更大,翻转过程不易对构件产生较大的局部载荷;多个支撑耳板12和转动耳板211交错插接的方式,能够有效的分散耳板施加在转轴51上的剪切力,从而可以提高翻转架2可翻转构件的重量上限,翻转架2能够承担大质量的混凝土构件的翻转工作;电磁感应开关和机械行程开关组合使用,能够有效预防因单一位置开关失效引起的安全问题,同时承担同一位置限位功能的电磁感应开关和机械行程开关安装在不同的位置,在一定程度上避免了两个开关同时损坏,进一步保障了限位功能的可靠性,提高了翻转架2使用过程中的安全性。

62.实施例二:

63.参考图9和图10,本实施例与实施例一的区别在于,所述底座横梁13的中间位置增设有增力液压缸33。底座横梁13上焊接固定有延伸板体331用以安装增力液压缸33,增力液压缸33的活塞杆头部位于靠近副托架22的一侧,增力液压缸33的缸体远离副托架22的一端铰链连接在延伸板体331上,增力液压缸33下方设置有缓冲垫,缓冲垫位于增力液压缸33缸

体靠近副托架22的一端,缓冲垫通过设置在其两侧的夹持板体334夹持固定,夹持板体334焊接固定在底座横梁13或延伸板体331上,两块夹持板体334之间的距离大于增力液压缸33缸体的直径;副托架22上对应抵增力液压缸33的活塞杆头部设置有抵接块221,抵接块221焊接固定在副托架22上;增力液压缸33的端部插接固定有高摩擦系数的弹性的抵接头333,本实施例中选用橡胶抵接头333。

64.延伸板体331上侧焊接固定有凳体332邓丽将增力液压缸33的铰链位置罩设在内,一方面,可以发挥登高凳的作用,方便工人操作吊环25,另一方面,对增力液压缸33的铰链连接结构起到保护,预防生锈。

65.延伸板体331下方设置有多个直角三角形状的板体,板体焊接固定在延伸板体331与底座横梁13之间形成加强筋板335体。

66.实施例二的实施原理为:设置增力液压缸33,竖直状态的翻转架2翻转时,增力液压缸33向翻转架2的底部施加一个推力,降低了两组液压油缸31的负载;增力液压缸33缸体铰链固定,是增力液压缸33能够随着翻转架2的翻转改变位置,进而持续有效的提供推力;增力液压缸33活塞头部的抵接头333,选用高摩擦系数和弹性的抵接头333,能够有效预防打滑的情况发生,保障增力液压缸33稳定发挥作用。

67.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1